1.本发明涉及取向硅钢退火隔离剂制备技术领域,特别涉及一种提高超高磁感取向硅钢底层质量的退火隔离剂及其制备方法和应用。

背景技术:

2.取向硅钢大量用于作为磁性铁芯材料,近年来对节能、节省资源的社会要求日益急切,对降低取向硅钢的铁损、改善磁化特性的要求也变得强烈,在电机设计上,迫切希望进一步提高磁感应强度,有利于节约电器成本。

3.为了获得具有高磁通密度的取向硅钢,钢板中选择添加sb、sn或bi。但是, bi会阻碍玻璃膜底层的形成,导致玻璃膜不能沿宽度方向稳定地形成,因此这种超高磁感的取向硅钢底层附着性差。

4.zl201410611409.7提出了一种具有优良底层的含bi高磁感取向硅钢的生产方法。该方法主要通过调节高温退火的工艺来控制底层形成的时间,但温度和气氛的变化会影响生产的进程,给现场实施带来一定的困难。

5.通过退火隔离剂来提高取向硅钢底层质量可以避免通过工艺调节所产生的实施难题,cn201510691804.5公开了一种高磁感取向硅钢用的退火隔离剂,是针对含sn或sb的取向硅钢用的退火隔离剂,但不适用于加bi的超高磁感取向硅钢,因为bi在钢板中与aln一样,是有效的抑制剂,bi有助于磁感提升,但对玻璃膜的生成有不良影响。

6.目前制备超高磁感取向硅钢很难生成优良底层,导致成材率低,绝缘性能差,不利于变压器和电机中使用。因此需要寻找特别的退火隔离剂帮助提高超高磁感取向硅钢底层质量,解决超高磁感取向硅钢的底层质量问题。

技术实现要素:

7.针对现有技术的不足,本发明提供了一种提高超高磁感取向硅钢底层质量的退火隔离剂及其制备方法和应用。本发明退火隔离剂采用非水合氧化镁为主成分,通过控制退火隔离剂中氧化镁的指标和添加剂,制备得到的退火隔离剂有效地提高了超高磁感取向硅钢的底层附着性。

8.本发明的技术方案如下:

9.一种提高超高磁感取向硅钢底层质量的退火隔离剂,所述退火隔离剂包括如下组分:mgo、tio2、硼酸、na2o、sb2(so4)3;以mgo质量为标准,其余各组分相对mgo的质量百分数为:tio

2 1.9~40%,硼酸0.05~0.1%,na2o 1~5%, sb2(so4)

3 1~5%。

10.进一步地,所述mgo为非水合mgo;所述mgo的caa活性值为180~300s, 1000℃下灼减<1.3%。

11.进一步地,所述mgo的caa活性值为180~220s,1000℃下灼减<1.0%。

12.进一步地,所述mgo的粒径0.01~3μm;

13.进一步地,所述mgo的粒径2.3~3μm。

14.一种所述退火隔离剂的制备方法包括如下步骤:

15.(1)mgo质量为标准,根据质量百分比,将1.9~40%的tio2、0.05~0.1%的硼酸、1~5%的na2o、1~5%的sb2(so4)3加入水中,搅拌,得到混合物;

16.(2)向步骤(1)的混合物中加入100%的mgo,搅拌得到退火隔离剂。

17.进一步地,退火隔离剂制备过程中,控制温度为23~25℃。

18.进一步地,步骤(1)中所述搅拌的速度为2500~3500rpm,时间为1~2h;所述水与mgo的质量比为8~12:1。

19.进一步地,步骤(2)中所述搅拌的速度为1500~3000rpm,时间为2~3h。

20.一种所述退火隔离剂的应用,所述退火隔离剂用于超高磁感应取向硅钢。

21.进一步地,所述退火隔离剂涂覆于超高磁感取向硅钢的表面;所述涂覆的量为3~5g/m3。涂覆时,控制涂覆余液中生成mg(oh)2量《5%。所述余液为:配置好的液体从使用罐抽取到涂层机进行涂覆,多余的液体即涂覆余液,流回到使用罐,使用罐配有冷却盘管进行冷却,涂液循环使用,快用完时再加入新配置的涂液。

22.进一步地,所述退火隔离剂的涂覆量与退火隔离剂中tio2占氧化镁的质量分数,满足如下公式:

23.2*a

1/2

+5≤b*c≤200

24.其中,a、取向硅钢原料中bi的含量,ppm;b、tio2占氧化镁的质量分数,%; c、退火隔离剂的涂覆量,g/m2。

25.进一步地,所述超高磁感应取向硅钢中bi在原料中的百分含量为0.0005%~0.01%;sn在原料中的百分含量为0.05~0.25%。

26.进一步地,所述退火隔离剂涂覆与超高磁感应取向硅钢上,所述超高磁感应取向硅钢的制备步骤为:以c:0.04~0.08%,si:3.14~3.4%,mn:0.06~0.12%, s:0.02~0.03%,als:0.02~0.03%,n:0.006~0.01%,bi:0.0005~0.01%,sn: 0.01~0.06%作为基本成分,余量由fe和不可避免的杂质构成的取向硅钢热轧板,经冷轧后进行脱碳退火得到超高磁感应取向硅钢。

27.本发明有益的技术效果在于:

28.(1)本发明针对含bi 0.0005%~0.01%,sn 0.05~0.25%的超高磁感取向硅钢底层质量优化,通过控制退火隔离剂中氧化镁的含量及添加剂的量制备得到可以提高超高磁感取向硅钢底层质量的退火隔离剂。

29.(2)本发明制备的退火隔离剂中,通过硼酸的加入及相对用量的限定,实现硼酸分解的b将渗入钢中形成bn,抑制二次晶粒过大,同时防止钢吸收过多的n,改善了底层质量和磁性;na2o的加入有利于降低玻璃膜熔点,加快底层开始生成时间,有利于底层的形成,并提高b8;加入sb2(so4)3,可帮助钢板底层中bi的吸收,bi在钢板中与aln一样,是起抑制剂的作用,因此加入sb2(so4)3,使表层中的bi增加,抑制力加强,则b8增高;通过对加入量的控制,防止加入量过高导致bi含量过高,在二次再结晶时,bi产生气化影响底层的形成。

30.(3)本发明通过建立二氧化钛添加量与退火比例及的涂覆量不等式,确定了合理的二氧化钛添加量及钢板表面隔离剂的涂覆量,二氧化钛的添加有利于氧化镁在高温退火升温过程中更早地形成底层,使钢中抑制剂更加稳定,从而提高b8;通过对二氧化钛含量的

控制,可以调节高温退火工艺中水的生成量,从而提高钢板磁感b8。

31.(4)本发明制备的退火隔离剂提高了超高磁感取向硅钢的成材率;同时,提高了取向硅钢的底层附着性,降低了产品让步率;制备的超高磁感的取向硅钢可满足高容量变压器的使用要求。

具体实施方式

32.下面结合实施例,对本发明进行具体描述。

33.实施例1

34.一种提高超高磁感取向硅钢底层质量的退火隔离剂,所述退火隔离剂包括如下组分:mgo、tio2、硼酸、na2o、sb2(so4)3;以mgo质量为标准,其余各组分相对mgo的质量百分数为:tio

2 2.0%,硼酸0.05%,na2o 5%,sb2(so4)

3 1%。所述mgo为非水合mgo,粒径为2.5μm;所述mgo的caa活性值为182s, 1000℃下灼减1.0%。。

35.一种所述退火隔离剂的制备方法包括如下步骤:

36.(1)控制制备过程的温度为25℃,按照重量百分比,将2.0%的tio2、0.05%的硼酸、5%的na2o、1%的sb2(so4)3加入相当于8倍mgo质量的水中,以2500 r/min搅拌1.5h得到混合物;

37.(2)向步骤(1)的混合物中加入mgo,以2500r/min搅拌3h,得到退火隔离剂。

38.一种所述退火隔离剂的应用,所述退火隔离剂用于超高磁感应取向硅钢。

39.本发明所述超高磁感取向硅钢由如下质量分数的原料组成:c:0.04%,si: 3.14%,mn:0.06%,s:0.02%,als:0.02%,n:0.006%,bi:0.0005%,sn: 0.01%作为基本成分,余量由fe和不可避免的杂质构成。

40.将取向硅钢热轧板,冷轧后进行脱碳退火,涂布本实施例制备的退火隔离剂,所述单面涂覆的量为3g/m3,涂覆时,控制涂覆余液中生成mg(oh)2量4.9%。

41.退火隔离剂中tio2的加入量,以及退火隔离剂的涂覆量,满足公式(1)要求:

42.2*a

1/2

+5≤b*c≤200(1)

43.其中a为bi的含量,ppm;b为tio2占mgo的重量百分比,%;c代表钢板表面每面隔离剂的涂布量,g/m2。

44.将涂覆有退火隔离剂的钢板烘干后,进行高温退火,形成玻璃膜底层,然后涂布绝缘涂层进行拉伸平整退火,得到最终产品。

45.实施例2

46.一种提高超高磁感取向硅钢底层质量的退火隔离剂,所述退火隔离剂包括如下组分:mgo、tio2、硼酸、na2o、sb2(so4)3;以mgo质量为标准,其余各组分相对mgo的质量百分数为:tio

2 5%,硼酸0.1%,na2o 1%,sb2(so4)

3 5%。所述mgo为非水合mgo,粒径为3.0μm;所述mgo的caa活性值为180s, 1000℃下灼减0.85%。。

47.一种所述退火隔离剂的制备方法包括如下步骤:

48.(1)控制制备过程的温度为25℃,按照重量百分比,将5.0%的tio2、0.1%的硼酸、1%的na2o、5%的sb2(so4)3加入相当于9倍mgo质量的水中,以2500 r/min搅拌1h得到混合物;

49.(2)向步骤(1)的混合物中加入mgo,以1500r/min搅拌3h,得到退火隔离剂。

50.一种所述退火隔离剂的应用,所述退火隔离剂用于超高磁感应取向硅钢。

51.本发明所述超高磁感取向硅钢由如下质量分数的原料组成:c:0.08%,si: 3.14%,mn:0.08%,s:0.025%,als:0.02%,n:0.006%,bi:0.0010%,sn: 0.06%作为基本成分,余量由fe和不可避免的杂质构成。

52.将取向硅钢热轧板,冷轧后进行脱碳退火,涂布本实施例制备的退火隔离剂,所述单面涂覆的量为5g/m3,涂覆时,控制涂覆余液中生成mg(oh)2量2.8%。

53.退火隔离剂中tio2的加入量,以及退火隔离剂的涂覆量,满足实施例1所述公式(1)要求。

54.将涂覆有退火隔离剂的钢板烘干后,进行高温退火,形成玻璃膜底层,然后涂布绝缘涂层进行拉伸平整退火,得到最终产品。

55.实施例3

56.一种提高超高磁感取向硅钢底层质量的退火隔离剂,所述退火隔离剂包括如下组分:mgo、tio2、硼酸、na2o、sb2(so4)3;以mgo质量为标准,其余各组分相对mgo的质量百分数为:tio

2 26%,硼酸0.06%,na2o 3%,sb2(so4)

3 2%。所述mgo为非水合mgo,粒径为2.9μm;所述mgo的caa活性值为290s, 1000℃下灼减0.88%。。

57.一种所述退火隔离剂的制备方法包括如下步骤:

58.(1)控制制备过程的温度为23℃,按照重量百分比,将26%的tio2、0.06%的硼酸、3%的na2o、2%的sb2(so4)3加入相当于10倍mgo质量的水中,以 3500r/min搅拌1h得到混合物;

59.(2)向步骤(1)的混合物中加入mgo,以3000r/min搅拌2h,得到退火隔离剂。

60.一种所述退火隔离剂的应用,所述退火隔离剂用于超高磁感应取向硅钢。

61.本发明所述超高磁感取向硅钢由如下质量分数的原料组成:c:0.06%,si: 3.4%,mn:0.12%,s:0.03%,als:0.03%,n:0.01%,bi:0.0030%,sn: 0.01%作为基本成分,余量由fe和不可避免的杂质构成。

62.将取向硅钢热轧板,冷轧后进行脱碳退火,涂布本实施例制备的退火隔离剂,所述单面涂覆的量为4g/m3,涂覆时,控制涂覆余液中生成mg(oh)2量4.5%。

63.退火隔离剂中tio2的加入量,以及退火隔离剂的涂覆量,满足实施例1所述公式(1)要求。

64.将涂覆有退火隔离剂的钢板烘干后,进行高温退火,形成玻璃膜底层,然后涂布绝缘涂层进行拉伸平整退火,得到最终产品。

65.实施例4

66.一种提高超高磁感取向硅钢底层质量的退火隔离剂,所述退火隔离剂包括如下组分:mgo、tio2、硼酸、na2o、sb2(so4)3;以mgo质量为标准,其余各组分相对mgo的质量百分数为:tio

2 35%,硼酸0.07%,na2o 4%,sb2(so4)

3 3%。所述mgo为非水合mgo,粒径为2.6μm;所述mgo的caa活性值为200s, 1000℃下灼减0.95%。。

67.一种所述退火隔离剂的制备方法包括如下步骤:

68.(1)控制制备过程的温度为25℃,按照重量百分比,将35%的tio2、0.07%的硼酸、4%的na2o、3%的sb2(so4)3加入相当于11倍mgo质量的水中,以3500 r/min搅拌2h得到混合物;

69.(2)向步骤(1)的混合物中加入mgo,以3000r/min搅拌2h,得到退火隔离剂。

70.一种所述退火隔离剂的应用,所述退火隔离剂用于超高磁感应取向硅钢。

71.本发明所述超高磁感取向硅钢由如下质量分数的原料组成:c:0.05%,si: 3.2%,mn:0.08%,s:0.025%,als:0.024%,n:0.008%,bi:0.0050%,sn: 0.02%作为基本成分,余量由fe和不可避免的杂质构成。

72.将取向硅钢热轧板,冷轧后进行脱碳退火,涂布本实施例制备的退火隔离剂,所述单面涂覆的量为3g/m3,涂覆时,控制涂覆余液中生成mg(oh)2量4.0%。

73.退火隔离剂中tio2的加入量,以及退火隔离剂的涂覆量,满足实施例1所述公式(1)要求。

74.将涂覆有退火隔离剂的钢板烘干后,进行高温退火,形成玻璃膜底层,然后涂布绝缘涂层进行拉伸平整退火,得到最终产品。

75.实施例5

76.一种提高超高磁感取向硅钢底层质量的退火隔离剂,所述退火隔离剂包括如下组分:mgo、tio2、硼酸、na2o、sb2(so4)3;以mgo质量为标准,其余各组分相对mgo的质量百分数为:tio

2 40%,硼酸0.08%,na2o 5%,sb2(so4)

3 4%。所述mgo为非水合mgo,粒径为2.8μm;所述mgo的caa活性值为195s, 1000℃下灼减0.9%。。

77.一种所述退火隔离剂的制备方法包括如下步骤:

78.(1)控制制备过程的温度为24℃,按照重量百分比,将40%的tio2、0.08%的硼酸、5%的na2o、4%的sb2(so4)3加入相当于12倍mgo质量的水中,以 3000r/min搅拌1h得到混合物;

79.(2)向步骤(1)的混合物中加入mgo,以2000r/min搅拌2h,得到退火隔离剂。

80.一种所述退火隔离剂的应用,所述退火隔离剂用于超高磁感应取向硅钢。

81.本发明所述超高磁感取向硅钢由如下质量分数的原料组成:c:0.05%,si: 3.3%,mn:0.09%,s:0.026%,als:0.028%,n:0.009%,bi:0.0060%,sn: 0.05%作为基本成分,余量由fe和不可避免的杂质构成。

82.将取向硅钢热轧板,冷轧后进行脱碳退火,涂布本实施例制备的退火隔离剂,所述单面涂覆的量为4g/m3,涂覆时,控制涂覆余液中生成mg(oh)2量3.5%。

83.退火隔离剂中tio2的加入量,以及退火隔离剂的涂覆量,满足实施例1所述公式(1)要求。

84.将涂覆有退火隔离剂的钢板烘干后,进行高温退火,形成玻璃膜底层,然后涂布绝缘涂层进行拉伸平整退火,得到最终产品。

85.实施例6

86.一种提高超高磁感取向硅钢底层质量的退火隔离剂,所述退火隔离剂包括如下组分:mgo、tio2、硼酸、na2o、sb2(so4)3;以mgo质量为标准,其余各组分相对mgo的质量百分数为:tio

2 10%,硼酸0.09%,na2o 2%,sb2(so4)

3 2.5%。所述mgo为非水合mgo,粒径为2.5μm;所述mgo的caa活性值为260s,1000℃下灼减0.78%。

87.一种所述退火隔离剂的制备方法包括如下步骤:

88.(1)控制制备过程的温度为25℃,按照重量百分比,将10%的tio2、0.09%的硼酸、2%的na2o、2.5%的sb2(so4)3加入相当于10倍mgo质量的水中,以 2800r/min搅拌1.5h得到

混合物;

89.(2)向步骤(1)的混合物中加入mgo,以2500r/min搅拌2h,得到退火隔离剂。

90.一种所述退火隔离剂的应用,所述退火隔离剂用于超高磁感应取向硅钢。

91.本发明所述超高磁感取向硅钢由如下质量分数的原料组成:c:0.07%,si: 3.24%,mn:0.10%,s:0.025%,als:0.025%,n:0.009%,bi:0.0070%, sn:0.04%作为基本成分,余量由fe和不可避免的杂质构成。

92.将取向硅钢热轧板,冷轧后进行脱碳退火,涂布本实施例制备的退火隔离剂,所述单面涂覆的量为5g/m3,涂覆时,控制涂覆余液中生成mg(oh)2量3.2%。

93.退火隔离剂中tio2的加入量,以及退火隔离剂的涂覆量,满足实施例1所述公式(1)要求。

94.将涂覆有退火隔离剂的钢板烘干后,进行高温退火,形成玻璃膜底层,然后涂布绝缘涂层进行拉伸平整退火,得到最终产品。

95.实施例7

96.一种提高超高磁感取向硅钢底层质量的退火隔离剂,所述退火隔离剂包括如下组分:mgo、tio2、硼酸、na2o、sb2(so4)3;以mgo质量为标准,其余各组分相对mgo的质量百分数为:tio

2 20%,硼酸0.1%,na2o 1%,sb2(so4)

3 1.5%。所述mgo为非水合mgo,粒径为2.3μm;所述mgo的caa活性值为300s, 1000℃下灼减0.7%。

97.一种所述退火隔离剂的制备方法包括如下步骤:

98.(1)控制制备过程的温度为24℃,按照重量百分比,将20%的tio2、0.1%的硼酸、1%的na2o、1.5%的sb2(so4)3加入相当于8倍mgo质量的水中,以 3000r/min搅拌1h得到混合物;

99.(2)向步骤(1)的混合物中加入mgo,以2500r/min搅拌2h,得到退火隔离剂。

100.一种所述退火隔离剂的应用,所述退火隔离剂用于超高磁感应取向硅钢。

101.本发明所述超高磁感取向硅钢由如下质量分数的原料组成:c:0.08%,si: 3.4%,mn:0.12%,s:0.026%,als:0.022%,n:0.0062%,bi:0.0080%, sn:0.06%作为基本成分,余量由fe和不可避免的杂质构成。

102.将取向硅钢热轧板,冷轧后进行脱碳退火,涂布本实施例制备的退火隔离剂,所述单面涂覆的量为3g/m3,涂覆时,控制涂覆余液中生成mg(oh)2量1.8%。

103.退火隔离剂中tio2的加入量,以及退火隔离剂的涂覆量,满足实施例1所述公式(1)要求。

104.将涂覆有退火隔离剂的钢板烘干后,进行高温退火,形成玻璃膜底层,然后涂布绝缘涂层进行拉伸平整退火,得到最终产品。

105.实施例8

106.一种提高超高磁感取向硅钢底层质量的退火隔离剂,所述退火隔离剂包括如下组分:mgo、tio2、硼酸、na2o、sb2(so4)3;以mgo质量为标准,其余各组分相对mgo的质量百分数为:tio

2 14%,硼酸0.05%,na2o 1.5%,sb2(so4)

3 3.5%。所述mgo为非水合mgo,粒径为2.9μm;所述mgo的caa活性值为 196s,1000℃下灼减0.8%。

107.一种所述退火隔离剂的制备方法包括如下步骤:

108.(1)控制制备过程的温度为25℃,按照重量百分比,将14%的tio2、0.05%的硼酸、

1.5%的na2o、3.5%的sb2(so4)3加入相当于9倍mgo质量的水中,以2900r/min搅拌2h得到混合物;

109.(2)向步骤(1)的混合物中加入mgo,以2800r/min搅拌3h,得到退火隔离剂。

110.一种所述退火隔离剂的应用,所述退火隔离剂用于超高磁感应取向硅钢。

111.本发明所述超高磁感取向硅钢由如下质量分数的原料组成:c:0.07%,si: 3.24%,mn:0.11%,s:0.027%,als:0.021%,n:0.01%,bi:0.0100%,sn: 0.06%作为基本成分,余量由fe和不可避免的杂质构成。

112.将取向硅钢热轧板,冷轧后进行脱碳退火,涂布本实施例制备的退火隔离剂,所述单面涂覆的量为5g/m3,涂覆时,控制涂覆余液中生成mg(oh)2量2.4%。

113.退火隔离剂中tio2的加入量,以及退火隔离剂的涂覆量,满足实施例1所述公式(1)要求。

114.将涂覆有退火隔离剂的钢板烘干后,进行高温退火,形成玻璃膜底层,然后涂布绝缘涂层进行拉伸平整退火,得到最终产品。

115.对比例1

116.一种提高超高磁感取向硅钢底层质量的退火隔离剂,所述退火隔离剂包括如下组分:mgo、tio2、硼酸、na2o、sb2(so4)3;以mgo质量为标准,其余各组分相对mgo的质量百分数为:tio

2 45%,硼酸0%,na2o 0%,sb2(so4)

3 0.9%。所述mgo为非水合mgo,粒径为3.1μm;所述mgo的caa活性值为310s, 1000℃下灼减1.4%。

117.一种所述退火隔离剂的制备方法包括如下步骤:

118.(1)控制制备过程的温度为25℃,按照重量百分比,将45%的tio2、0%的硼酸、0%的na2o、0.9%的sb2(so4)3加入相当于8倍mgo质量的水中,以 3500r/min搅拌2h得到混合物;

119.(2)向步骤(1)的混合物中加入mgo,以1500r/min搅拌3h,得到退火隔离剂。

120.一种所述退火隔离剂的应用,所述退火隔离剂用于超高磁感应取向硅钢。

121.本发明所述超高磁感取向硅钢由如下质量分数的原料组成:c:0.04%,si: 3.14%,mn:0.06%,s:0.02%,als:0.02%,n:0.006%,bi:0.0070%,sn: 0.01%作为基本成分,余量由fe和不可避免的杂质构成。

122.将取向硅钢热轧板,冷轧后进行脱碳退火,涂布本对比例制备的退火隔离剂,所述单面涂覆的量为5g/m3,涂覆时,控制涂覆余液中生成mg(oh)2量5%。

123.退火隔离剂中tio2的加入量,以及退火隔离剂的涂覆量,不满足实施例1 所述公式(1)要求。

124.将涂覆有退火隔离剂的钢板烘干后,进行高温退火,形成玻璃膜底层,然后涂布绝缘涂层进行拉伸平整退火,得到最终产品。

125.对比例2

126.一种提高超高磁感取向硅钢底层质量的退火隔离剂,所述退火隔离剂包括如下组分:mgo、tio2、硼酸、na2o、sb2(so4)3;以mgo质量为标准,其余各组分相对mgo的质量百分数为:tio

2 1.0%,硼酸0.12%,na2o 5%,sb2(so4)

3 5%。所述mgo为非水合mgo,粒径为3.5μm;所述mgo的caa活性值为175s, 1000℃下灼减1.5%。

127.一种所述退火隔离剂的制备方法包括如下步骤:

128.(1)控制制备过程的温度为25℃,按照重量百分比,将2.0%的tio2、0.05%的硼酸、5%的na2o、1%的sb2(so4)3加入相当于12倍mgo质量的水中,以 2500r/min搅拌1h得到混合物;

129.(2)向步骤(1)的混合物中加入mgo,以1500r/min搅拌3h,得到退火隔离剂。

130.一种所述退火隔离剂的应用,所述退火隔离剂用于超高磁感应取向硅钢。

131.本发明所述超高磁感取向硅钢由如下质量分数的原料组成:c:0.08%,si: 3.4%,mn:0.12%,s:0.02%,als:0.02%,n:0.006%,bi:0.0080%,sn:0.01%作为基本成分,余量由fe和不可避免的杂质构成。

132.将取向硅钢热轧板,冷轧后进行脱碳退火,涂布本对比例制备的退火隔离剂,所述单面涂覆的量为3g/m3,涂覆时,控制涂覆余液中生成mg(oh)2量5%。

133.退火隔离剂中tio2的加入量,以及退火隔离剂的涂覆量,不满足实施例1 所述公式(1)要求。

134.将涂覆有退火隔离剂的钢板烘干后,进行高温退火,形成玻璃膜底层,然后涂布绝缘涂层进行拉伸平整退火,得到最终产品。

135.对比例3

136.一种提高超高磁感取向硅钢底层质量的退火隔离剂,所述退火隔离剂包括如下组分:mgo、tio2、硼酸、na2o、sb2(so4)3;以mgo质量为标准,其余各组分相对mgo的质量百分数为:tio

2 20%,硼酸0.12%,na2o 5%,sb2(so4)

3 5%。所述mgo为难水和性的mgo,粒径为3.5μm;所述mgo的caa活性值为175s, 1000℃下灼减1.5%。

137.一种所述退火隔离剂的制备方法包括如下步骤:

138.(1)控制制备过程的温度为24℃,按照重量百分比,将20%的tio2、0.12%的硼酸、5%的na2o、5%的sb2(so4)3加入相当于9倍mgo质量的水中,以3500 r/min搅拌2h得到混合物;

139.(2)向步骤(1)的混合物中加入mgo,以1000r/min搅拌2h,得到退火隔离剂。

140.一种所述退火隔离剂的应用,所述退火隔离剂用于超高磁感应取向硅钢。

141.本发明所述超高磁感取向硅钢由如下质量分数的原料组成:c:0.08%,si: 3.4%,mn:0.12%,s:0.03%,als:0.03%,n:0.01%,bi:0.0080%,sn: 0.06%作为基本成分,余量由fe和不可避免的杂质构成。

142.将取向硅钢热轧板,冷轧后进行脱碳退火,涂布本对比例制备的退火隔离剂,所述单面涂覆的量为3g/m3,涂覆时,控制涂覆余液中生成mg(oh)2量6.5%。

143.退火隔离剂中tio2的加入量,以及退火隔离剂的涂覆量,不满足实施例1 所述公式(1)要求。

144.将涂覆有退火隔离剂的钢板烘干后,进行高温退火,形成玻璃膜底层,然后涂布绝缘涂层进行拉伸平整退火,得到最终产品。

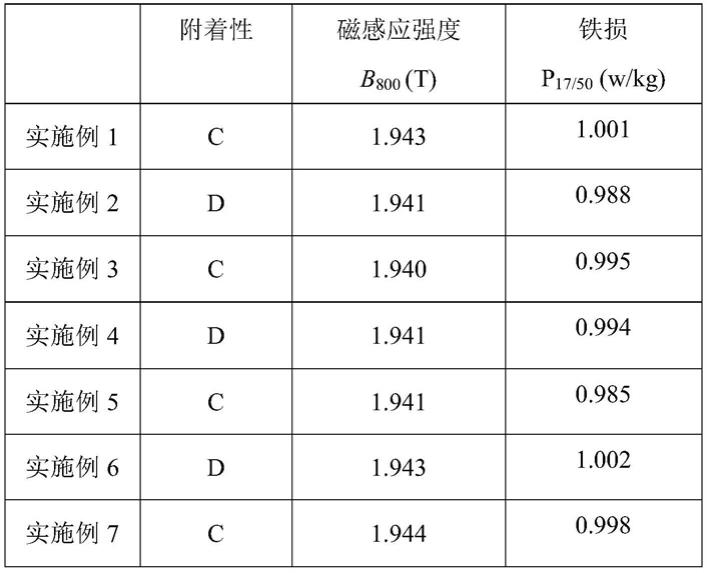

145.测试例

146.对实施例1-8,对比例1-3制备的最终产品进行性能测试,其中附着性根据 gb/t2522-1988测定得到;磁感应强度即铁损通过gb/t 3655-2008测定得到,最终产品的性能测试如表1所示:

147.表1

[0148][0149][0150]

由表1可知,实施例1~8通过控制mgo隔离剂中的tio2含量与钢板中的bi 含量、mgo涂布量满足如下关系式(1)。当mgo隔离剂中的tio2含量与钢板中的bi含量、mgo涂布量满足如下关系式(1)时,有利于mgo在高温退火升温过程中更早地形成底层,加快了底层开始生成时间,增加了底层形成厚度,提高了底层附着性,同时使钢中抑制剂更稳定,促进aln的抑制作用,有利于提高磁感b8。同时使用非水合的mgo,控制mgo涂液中的mg(oh)2量《5%,1000℃下灼减小于1%,从而控制了h2o量,加快了底层开始生成时间,有利于底层附着性。本技术实施例所制备的退火隔离剂涂覆的钢板的磁感应强度b

800

大于 1.94t,铁损较对比例明显降低。

[0151]

从表1可知,在对比例1中,没有添加na2o和硼酸,不利于降低底层的形成温度,对于含bi的取向硅钢来说,不利用底层的形成,因此涂布了隔离剂后,不形成底层或者底层易脱落。对比例2中,mgo隔离剂中的tio2含量过少,不利于降低底层的形成温度,对于含bi的取向硅钢来说,不利用底层的形成,因此涂布了隔离剂后,不形成底层或者底层易脱落。对比例3中,使用难水和性的mgo,mgo中生成的mg(oh)2量在5%以上,不利于含bi取向硅钢的二次再结晶,降低了钢板的磁性,钢板b8值在1.94t以下。

[0152]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进何润饰,这些改进何润饰也应视为本发明

的保护范围。