耐1400

℃

高强度抗蠕变pt基高温合金

技术领域

1.本发明涉及高温合金技术领域,更具体地说,它涉及耐1400℃高强度抗蠕变pt基高温合金。

背景技术:

2.高温合金的产生最初主要是为了满足喷气发动机对材料的苛刻要求,传统意义上的高温合金是指镍基、铁基、钴基、钛基及其金属间化合物等贱金属,主要应用于航空发动机、工业燃气轮机等的热端部件,作为高温结构材料之一的镍基超级合金是目前航空航天、气轮机等热端部件的主要用材,然而由于熔点的限制,镍基合金的服役温度已接近极限,难以被进一步提高。

3.贵金属铂(pt)不仅具有与ni相同的晶体结构(面心立方结构),而且pt的熔点(1768℃)远高于ni的熔点(1455℃),且具有优良的抗氧化及耐腐蚀性能,高温使用时一般无须涂层保护,可以经受高温和剧烈复杂环境的考验,成为很多特殊应用坏境中不可缺少的材料。然而纯铂在高温下晶粒严重长大,高温强度和抗蠕变性能下降,不能在高温应力条件下长期使用,常常采用固溶强化或弥散强化的方式提高pt基合金的高温强度。对于pt-ir合金来说,ir在高温下会发生挥发降低材料的高温稳定性,大量ir的挥发会大大损伤材料的性能,同时ir的延性较差,使得pt-ir合金加工困难。而对于pt-rh合金来说,rh元素在室温下固溶强化效果较弱,同时rh元素价格昂贵,使得整个pt-rh合金成本增加。通常在pt-rh合金中添加少量(《1%)的mo、w、ru、ir等元素,提高合金的持久强度,降低蠕变速,但是在高温情况下,这些元素容易氧化挥发,并且随着温度的升高这些元素的挥发损失迅速增加,使得材料的高温强度降低。此外,固溶强化型合金在高温下会出现晶粒粗化,大大损伤材料的力学性能。对于弥散强化型pt基合金来说,通常是在pt基合金中加入碳化物(tic)或氧化物(zro2、y2o3)提高材料的力学性能,但弥散强化pt基合金加工性能差,通常会大大降低材料的塑性。

4.γ/γ'型ni基高温合金在高温下具有优异的力学性能,而pt具有与ni相同的晶体结构,这对开发出具有类似结构的pt基高温合金提供了借鉴意义。目前γ/γ'型pt基高温合金的研究主要集中在pt-al体系,由于pt3al的熔点仅为1556℃,pt3al与pt在1505℃发生共晶反应,使得pt-al体系的γ/γ'型pt基高温合金服役温度难以突破1300℃。

技术实现要素:

5.本发明的目的是提供耐1400℃高强度抗蠕变pt基高温合金,解决pt-al体系的γ/γ'型pt基高温合金在1300℃环境中应用时,其高温强度和抗蠕变性能较差的问题。

6.为达到上述目的,本发明采用如下技术方案:

7.耐1400℃高强度抗蠕变pt基高温合金,所述合金由元素pt、zr、hf、ni、cr和元素x组成,其中,x为sc、ti、co、y、ce、th中的一种或几种。

8.sc、ti、zr和hf四种合金元素为γ'相元素,主要用于在pt基合金中形成高熔点的

γ'相。γ/γ'相两相共格结构的形成,不仅仅只是添加γ'相合金元素,同时,还要添加合金元素使其固溶进pt基体,调控γ/γ'相的晶格常数,使界面能和畸变能达到合适的比例。本发明主要添加ni和co,一方面用于调控pt基高温合金中的γ/γ'相的两相失配度,确保形成立方形貌的γ'相,另一方面用于降低合金的层错能,抑制有害相的析出,提高合金的抗蠕变能力。

9.此外,四种γ'相之间也存在较大区别,本发明首先选择了两种常用的γ'相(pt3zr和pt3hf),分别向其中添加ti和sc,控制γ'相的种类。同时γ'相的体积分数也会对合金的高温强度和抗蠕变性能产生重要的影响,本发明通过设计不同的合金元素含量的pt基高温合金,控制pt基高温合金中γ'相的体积分数。因此,本发明主要是向pt中添加合金元素,促使pt基合金中形成高熔点的γ'相,如pt3sc(1850℃)、pt3ti(》1900℃)、pt3zr(2154℃)和pt3hf(2000℃)。提高合金服役温度、高温强度、抗蠕变性能,降低pt基高温合金成本。

10.进一步,所述合金包括以下元素,以质量百分比计:9-15%zr、5-14%hf、6-12%sc、0-10%ti、3-8%ni、2-7%co、7-11%cr、0-1%y、0-1%ce、0-1%th,余量为pt。合金中存在γ/γ'两相共格结构,大大提高了合金的高温强度与抗蠕变性能。zr和hf作为pt基合金中熔点最高的γ'相元素,保证合金的使用温度,同时添加大量的cr元素,保证合金的抗腐蚀性能。sc和ti元素也为pt基高温合金中的γ'相,提高合金中γ'相的体积分数,提高合金的高温强度,同时降低pt的使用量,降低合金成本。co元素主要用于降低层错能,提高合金的抗蠕变性能。稀土元素(y)的添加能够细化组织,提高合金的强度。此外,合金中不含re、rh等昂贵合金元素,在保持优异的高温强度与抗蠕变性能的同时,将合金元素的比重增至最大极限,大大降低了该类合金的成本。

11.进一步,所述合金的元素中,zr、hf、ni、cr和元素x的总质量分数为40%-60%。一方面是为了最大程度的增加pt基高温合金中γ'相的含量,另一方面是为了最大程度的降低贵金属pt的使用量,减小合金成本。

12.进一步,所述合金的元素中,zr、hf、sc、ti的总体积分数为20%-40%。大量γ'相合金元素的添加保证pt基高温合金中γ'相的含量,确保高温强度。

13.耐1400℃高强度抗蠕变pt基高温合金的制备方法,其特征在于,包括如下步骤:

14.步骤一,配料:按照合金元素的重量配比称取原料粉末,混合备用;

15.步骤二,压片:利用模具将配置好的合金粉末压制成片状;将配置好的合金粉末压制成片状,减少电弧对粉末的冲击。

16.步骤三,清洗炉腔:将压制好的合金片放入电弧炉炉腔内的水冷铜坩埚中备用,将炉内抽真空并通入氩气,获得清洁的炉腔;便于后续熔炼。

17.步骤四,熔炼:对水冷铜坩埚中的合金片进行熔炼,一个样品需反复熔炼3遍以上,同时进行搅拌,获取成分均匀的样品;熔炼3次和搅拌有利于保证合金样品的成分均匀性。

18.步骤五,吸铸:最后一次熔炼完成后对样品进行吸铸,依靠腔体与吸铸室的压力差把熔融样品快速吸入水冷铜模具,获取棒状试样。

19.进一步,在所述步骤二中,将合金粉末压制成片具体为:采用直径为10mm的模具,压力设置为6mpa,保压2分钟即可。将合金粉末压制成片能够减少电弧对粉末的冲击。

20.进一步,在所述步骤三中,将炉内抽真空并通入氩气具体为:将炉内抽真空至5

×

10-4pa,通入氩气至炉内的压力为0.5mpa。炉内抽真空并通入氩气能够清洁炉腔。

21.进一步,在所述步骤三中,将炉内抽真空并通入氩气的步骤循环3次。更进一步的使颅腔更加清洁。

22.进一步,在所述步骤四中,每次熔炼时需使样品保持熔融状态60s以上。进一步保证合金样品的成分均匀性。

附图说明

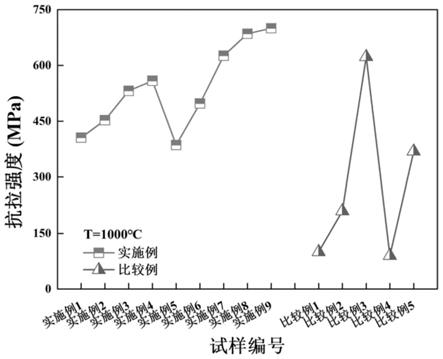

23.图1是本发明实施例1-9和比较例1-5在1000℃时的高温拉伸试验结果图;

24.图2是本发明实施例1-9和比较例1、4和5在1400℃时的高温拉伸试验结果图;

25.图3是本发明实施例1-9和比较例1-5在1000℃时的高温蠕变试验结果图;

26.图4是本发明实施例1-9和比较例1、4和5在1400℃时的高温蠕变试验结果图。

具体实施方式

27.本方案中,pt为基础元素,zr、hf、sc、ti为γ'相元素,ni、co为γ相元素,cr为其它元素,y、ce、th为稀土元素。

28.上述元素pt的纯度为99.9%,pt为粉状,粒径≤1μm;

29.上述元素zr的纯度为99.5%,zr为粉末状,粒径大于200目;

30.上述元素hf的纯度为99.9%,hf为颗粒状,粒径为1-10mm;

31.上述元素sc的纯度为99.9%,sc为颗粒状,粒径为1-10mm;

32.上述元素ti的纯度为99.95%,ti为颗粒状,粒径为1-10mm;

33.上述元素ni的纯度为99.5%,ni为粉末状,粒径为1-10mm;

34.上述元素co的纯度为99.5%,co为片状,厚度为0.1mm;

35.上述元素cr的纯度为99.95%,cr为粉末状,其粒径≤10μm;

36.上述稀土元素的纯度为99.95%,稀土为粉末,粒径大小为300目。

37.实施例1

38.耐1400℃高强度抗蠕变pt基高温合金,所述合金包括以下元素,以质量百分比计:14%zr、13%hf、7%ni、10%cr、2.3%co、余量为pt。其中,元素zr、hf的总体积分数为27%。

39.耐1400℃高强度抗蠕变pt基高温合金的制备方法,包括如下步骤:

40.步骤一,配料:按方案中合金的重量百分比称取原料,混合备用。

41.步骤二,压片:基于步骤一配置好的合金粉末,采用直径为10mm的模具,设置压力为6mpa,保压时间为2分钟,将配置好的合金粉末压制成片状,减少电弧对粉末的冲击。

42.步骤三,清洗炉腔:将合金片放入真空-氩气电弧炉的炉腔内的水冷铜坩埚中,启动抽真空设备,将设备抽真空至5

×

10-4

pa,通入一定量的氩气至设备的压力为0.5mpa,之后再将设备抽真空至5

×

10-4

pa,通入一定量的氩气至设备的压力为0.5mpa,如此循环3次,获得清洁的炉腔。最后一次抽真空至5

×

10-4

pa时,通入一定量的氩气至设备的压力为0.5mpa,便于后续熔炼。

43.步骤四,熔炼:采用真空-氩气电弧熔炼的方法对步骤二中的合金片进行熔炼,熔炼电流设置为90-100a,为保证合金样品的成分均匀性,一个样品需反复熔炼3遍以上,且每次熔炼时需使样品保持熔融状态60s以上,同时用磁力搅拌器进行搅拌,获取成分均匀的样品。

44.步骤五,吸铸:最后一次熔融完成后对样品进行吸铸,依靠腔体与吸铸室的压力差把熔融样品快速吸入水冷铜模具,获取棒状试样。

45.实施例2-9基本同实施例1,不同点在于合金元素的类型和用量选用,区别点详见表1。

[0046][0047][0048]

表1

[0049]

比较例1

[0050]

比较例1为目前常用的pt基高温合金(pt-10rh),包括以下元素,以质量百分比计:10%rh,余量为pt。

[0051]

比较例2

[0052]

比较例2为目前常用的co基高温合金(k640s),包括以下元素,以质量百分比计:10.5%ni、0.55%mn、25.96%cr、7.7%w、0.58%si,余量为co。

[0053]

比较例3

[0054]

比较例3为目前常用的ni基高温合金(dd5),包括以下元素,以质量百分比计:7.5%co、7%cr、5%w、6.2%al、6.5%ta、1.5%mo、3%re、0.15%hf,余量为ni。

[0055]

比较例4

[0056]

比较例4为本发明不添加γ相合金元素的高温合金,包括以下元素,以质量百分比计:14.0%zr,13.0%hf,余量为pt。

[0057]

比较例5

[0058]

比较例5为本发明减少γ'相合金元素的高温合金,包括以下元素,以质量百分比计:5%zr,4%hf,3%sc,1%ti,2.3%ni,1%co,7%cr,0.2%y,0.35%ce,0.6th,余量为

pt。

[0059]

比较例1-5的合金元素选用以及原料成本如表2所示。

[0060][0061]

表2

[0062]

一、高温拉伸试验

[0063]

试验采用lfk-300kn电子万能试验机,对实施例1-9和比较例1-5中的试样进行高温拉伸试验,测试温度为1000℃,拉伸速度为0.4mm/min。此外,由于比较例2和比较例3分别为co基高温合金和ni基高温合金,其使用温度达不到1400℃,所以仅对实施例1-9和比较例1、4和5进行1400℃的高温试验,除温度外,其余测试条件相同。测试温度为1000℃时的高温拉伸结果如图1所示,测试温度为1400℃时的高温拉伸结果图2所示。

[0064]

结论:由图1和图2可知,在1000℃时,实施例1-9中个别实施例的抗拉强度高于比较例3;实施例1、实施例5的抗拉强度与比较例5相当,结合表1和表2可知,比较例5相较于具有同等抗拉强度的实施例1、实施例5,比较例5成本更高;比较例1-2和比较例4的抗拉强度均明显低于实施例1-9,结合表1和表2,比较例1的成本远高于实施例,比较例2的成本虽然比实施例低,但比较例2的抗拉强度远低于实施例,比较例4成本高于实施例,且比较例4的抗拉强度均远低于实施例。在1400℃时,实施例1-9相较于比较例1、4和5,具有明显更高的抗拉强度;且实施例9具有最高的抗拉强度,且远高于比较例。

[0065]

由上述可知,本发明制备的合金的抗拉强度比目前常用的pt基高温合金(pt-10rh)、co基高温合金(k640s)和ni基高温合金(dd5)的抗拉强度更强,温度越高,差异越明显。由比较例1、比较例2和比较例3可知,在一定范围内,添加γ型元素或γ'型元素含量越高的,合金的抗拉强度越强。由比较例4和比较例5可知,在一定范围内,合金中γ'相元素的体积分数越高,合金的抗拉强度越强。

[0066]

二、高温蠕变试验

[0067]

试验采用rdl50电子高温蠕变试验机,对实施例1-9和比较例1-5中的试样进行高温蠕变试验,此外,由于比较例2和比较例3分别为co基高温合金和ni基高温合金,其使用温度达不到1400℃,所以仅对实施例1-9和比较例1、4和5进行1400℃的高温蠕变试验,除温度外,其余测试条件相同。试验开始前,先用2000目的砂纸对试样表面进行打磨,试验过程中保持载荷恒定,温度误差为

±

3℃,测试温度为1000℃和1400℃,应力水平为5mpa,测试温度为1000℃时的结果如图3所示,测试温度为1400℃时的结果如图4所示。

[0068]

结论:由图3和图4可知,在1000℃时,比较例1和比较例5具有略高于实施例1-9的蠕变速率,比较例2、比较例3和比较例4的蠕变速度高于实施例1-9较多;在1400℃时,实施例1-9的蠕变速率明显低于比较例1、比较例4和比较例5。

[0069]

由上述可知,在1400℃时,相对于目前常用的pt基高温合金(pt-10rh)、co基高温合金(k640s)和ni基高温合金(dd5),本发明具有更低的蠕变速度。由实施例1-9与比较例5可知,添加γ'相元素的体积分数越高,合金的蠕变速率越低。

[0070]

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。