1.本实用新型涉及一种上芯装置,特别是一种能够自动为铸管离心机提供砂芯的上芯装置,属于离心机设备技术领域。

背景技术:

2.铸管离心机指的是采用离心铸造法铸造铁管,其浇注方法是通过托轮带动管模高速旋转,然后向管模内浇注铁水,铁水在离心力的作用下均匀地分布在管模内壁上,冷却后即成为铁管;为了保证铁管的承口端具有一定的厚度,以使承口内部形状附合标准,浇铸时会在管模的承口部位固定一个砂芯,砂芯由人工安装到芯架上,然后将芯架安装到管模承口之内;在工作人员搬运砂芯时,由于离心机周围环境危险,所以工作人员靠近离心机安装砂芯的过程具有危险性;而且,砂芯的整体重量较重,工作人员搬运砂芯的工作强度极大,且搬运效率低下;故需要一种自动上芯装置,要求它能够自动将砂芯装入管模的承口处,从而提高砂芯的安装效率和精度。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种适用于铸管离心机的自动上芯装置,它不仅能够降低工作人员的劳动强度,还能够提高砂芯的安装效率和精度。

4.本实用新型所述问题是通过以下技术方案解决的:

5.一种适用于铸管离心机的自动上芯装置,包括芯架上料部分、砂芯供料部分、plc和机械夹持部分;所述芯架上料部分设置在离心机上;所述砂芯供料部分和机械夹持部分均设置在离心机的同一侧;所述砂芯供料部分包括装料托盘、导向轨道、第一液压缸和红外感应机构;所述导向轨道设置在地面上;所述第一液压缸位于导向轨道的一端,且第一液压缸的中心线与导向轨道的中心线平行;所述装料托盘在导向轨道上滑动,且装料托盘的外侧壁与第一液压缸的活塞杆连接;所述红外感应机构设置在导向轨道的两侧;所述机械夹持部分包括机械臂和夹持机构;所述夹持机构设置在机械臂的顶端;所述夹持机构包括圆底座和夹持件;所述圆底座设置在机械臂的顶端;所述夹持件的数量为三个,且其关于圆底座的轴心线对称设置在圆底座上;所述夹持件和机械臂分别设置在圆底座对立的侧面上;所述夹持件包括气缸、顶触块和距离传感器;所述气缸壳体设置在圆底座的侧面上,且气缸的中心线与圆底座轴心线有交叉点;所述顶触块设置在气缸的活塞杆上;所述距离传感器设置在气缸的壳体上,且距离传感器的感应方向与气缸活塞杆的伸出方向相同;所述第一液压缸、机械臂和气缸的信号控制端连接plc的信号输出端;所述距离传感器的信号输出端连接plc的信号输入端。

6.上述适用于铸管离心机的自动上芯装置,所述芯架上料部分包括第二液压缸、砂芯接收架、连接杆、第三液压缸、第一铰接座和第二铰接座;所述第二液压缸通过轴承座设置在离心机外壳上;所述第二液压缸的活塞杆通过连接杆与砂芯接收架连接;所述砂芯接收架平面与离心机管模承口所处平面相互平行;所述第一铰接座设置在第二液压缸壳体

上,第二铰接座设置在离心机外壳上;所述第三液压缸的壳体铰接在第二铰接座上,且第三液压缸的活塞杆端部与第一铰接座铰接配合;所述第二液压缸和第三液压缸的信号控制端连接plc的信号输出端。

7.上述适用于铸管离心机的自动上芯装置,所述红外感应机构包括支柱、红外线发射器和红外线接收器;所述支柱数量为两个,且其对称设置在导向轨道的两侧;所述红外线发射器和红外线接收器分别设置在不同的支柱内侧面上,且红外线发射器和红外线接收器对立设置;所述红外线接收器的垂直高度比装料托盘最上端的垂直高度高出2-4cm。

8.上述适用于铸管离心机的自动上芯装置,所述第二液压缸的中心线与离心机管模承口的中心线相互平行;所述第二液压缸的中心线与第三液压缸的中心线相互垂直。

9.本实用新型通过机械夹持部分将砂芯供料部分内的砂芯转移到芯架上料部分上,从而实现了砂芯自动上料的过程,不再需要人工进行搬运安装砂芯,避免了以往人工搬运安装砂芯时所带来的安全隐患,降低了工作人员的劳动强度,提高了生产效率。

附图说明

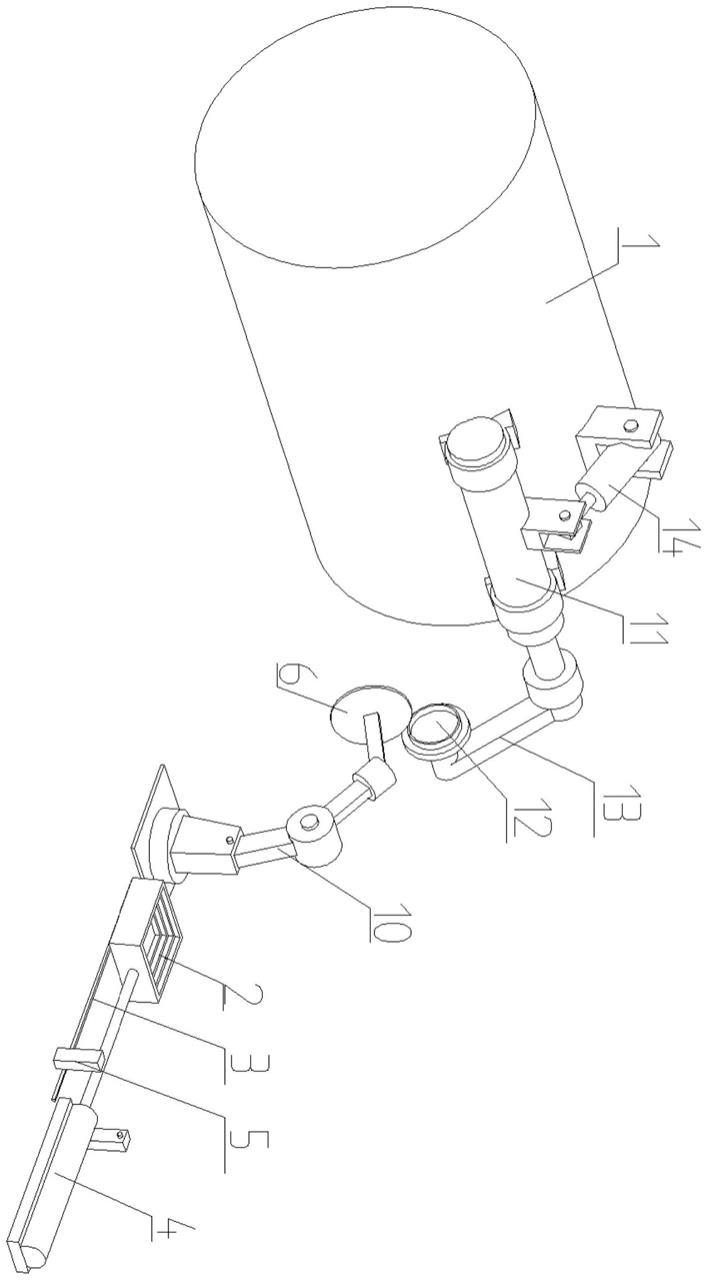

10.图1为本实用新型第一立体结构示意图;

11.图2为本实用新型第二立体结构示意图;

12.图3为本实用新型圆底座部分立体结构示意图。

13.图中各标号清单为:1.离心机,2.装料托盘,3.导向轨道,4.第一液压缸,5.红外感应机构,6.圆底座,7.气缸,8.顶触块,9.距离传感器,10.机械臂,11.第二液压缸,12.砂芯接收架,13.连接杆,14.第三液压缸。

具体实施方式

14.参看图1、2和图3,本实用新型包括芯架上料部分、砂芯供料部分、plc和机械夹持部分;芯架上料部分用于将砂芯安装到离心机1管模承口上;砂芯供料部分作用在于为机械夹持部分提供砂芯原料;机械夹持部分用于将砂芯安装到芯架上料部分上;所述芯架上料部分设置在离心机1上;所述砂芯供料部分和机械夹持部分均设置在离心机1的同一侧。

15.所述砂芯供料部分包括装料托盘2、导向轨道3、第一液压缸4和红外感应机构5;所述导向轨道3设置在地面上;所述第一液压缸4位于导向轨道3的一端,且第一液压缸4的中心线与导向轨道3的中心线平行;所述装料托盘2在导向轨道3上滑动,且装料托盘2的外侧壁与第一液压缸4的活塞杆连接;通过第一液压缸4的动作,来带动装料托盘2在导向轨道3上滑动;所述红外感应机构5设置在导向轨道3的两侧;红外感应机构5的作用在于判断装料托盘2上是否有砂芯原料。

16.所述机械夹持部分包括机械臂10和夹持机构;所述夹持机构设置在机械臂10的顶端;机械臂10带动夹持机构移动至指定位置;所述夹持机构包括圆底座6和夹持件;所述圆底座6设置在机械臂10的顶端;所述夹持件的数量为三个,且其关于圆底座6的轴心线对称设置在圆底座6上;所述夹持件和机械臂10分别设置在圆底座6对立的侧面上;三个夹持件配合使用夹持同一个砂芯;所述夹持件包括气缸7、顶触块8和距离传感器9;所述气缸7壳体设置在圆底座6的侧面上,且气缸7的中心线与圆底座6轴心线有交叉点;所述顶触块8设置在气缸7的活塞杆上;气缸7伸出活塞杆,使得顶触块8顶压在砂芯内壁上,三个气缸7上的顶

触块8同时顶住砂芯内壁,从而实现夹持砂芯的目的;所述距离传感器9设置在气缸7的壳体上,且距离传感器9的感应方向与气缸7活塞杆的伸出方向相同;三个气缸7上都设置有距离传感器9,当机械臂10带动圆底盘6进入砂芯内环空间时,三个距离传感器9同时检测各自到砂芯内壁的距离,因为砂芯是环状,所以砂芯内壁是圆形,通过三个距离传感器9的检测,plc微调机械臂动作直至三个距离传感器9检测到的距离相等,说明此时三个气缸7距离砂芯内壁最近距离相等,三个气缸7伸出活塞杆时,伸出同样长度就能触压到砂芯内壁上,实现了同步夹持的目的;所述第一液压缸4、机械臂10和气缸7的信号控制端连接plc的信号输出端;所述距离传感器9的信号输出端连接plc的信号输入端。

17.所述芯架上料部分包括第二液压缸11、砂芯接收架12、连接杆13、第三液压缸14、第一铰接座和第二铰接座;所述第二液压缸11通过轴承座设置在离心机1外壳上;所述第二液压缸11的活塞杆通过连接杆13与砂芯接收架12连接;所述砂芯接收架12平面与离心机1管模承口所处平面相互平行;通过第二液压缸11的伸缩,来控制砂芯接收架12靠近和远离离心机1管模承口的动作;所述第一铰接座设置在第二液压缸11壳体上,第二铰接座设置在离心机1外壳上;所述第三液压缸14的壳体铰接在第二铰接座上,且第三液压缸14的活塞杆端部与第一铰接座铰接配合;通过第三液压缸14的伸缩,来带动第一铰接座旋转,又因为第一铰接座设置在第二液压缸11上,所以第二液压缸11也会随之旋转,通过第二液压缸11的旋转,带动砂芯接收架12绕着第二液压缸11的轴心线旋转,砂芯接收架12通过旋转,分别实现了接料和对准离心机1管模承口两个动作;所述第二液压缸11和第三液压缸14的信号控制端连接plc的信号输出端。

18.所述红外感应机构5包括支柱、红外线发射器和红外线接收器;所述支柱数量为两个,且其对称设置在导向轨道3的两侧;所述红外线发射器和红外线接收器分别设置在不同的支柱内侧面上,且红外线发射器和红外线接收器对立设置;所述红外线接收器的垂直高度比装料托盘2最上端的垂直高度高出2-4cm,如果装料托盘2上没有砂芯,红外线发射器发出的红外线不会被遮挡,从而被红外线接收器接收到信号,一旦红外线接收器接收到信号,说明此时装料托盘2上没有砂芯物料,plc将信号传递给控制中心提示补充砂芯,且plc限制第一液压缸4动作,避免在没有砂芯的时候误动。

19.所述第二液压缸11的中心线与离心机1管模承口的中心线相互平行;所述第二液压缸11的中心线与第三液压缸14的中心线相互垂直。

20.实际动作过程:plc采集来自红外线接收器的信号,判断此时装料托盘2上是否有砂芯,如果没有砂芯,则通知控制中心补充原料,如果红外线接收器没有接收到来自红外线发射器的信号,说明有砂芯遮挡了信号,说明有砂芯,在有砂芯情况下,plc控制第一液压缸4动作,第一液压缸4伸出活塞杆推动装料托盘2前移,装料托盘2到位后,机械臂10带动圆底座6探入砂芯内环空间内,然后三个距离传感器进行测距,机械臂10配合距离传感器的数据动作,直至三个距离传感器采集到的数据相同,说明此时各个气缸7与砂芯内壁距离相等,然后plc控制三个气缸7伸出活塞杆,使其端部的顶触块8顶住砂芯内壁,然后机械臂10动作,带动砂芯移动,将砂芯安装至停留在指定位置上的砂芯接收架12上,然后机械臂10复位,砂芯留在砂芯接收架12上,plc控制第三液压缸14动作,第三液压缸14推动第一铰接座移动,从而带动第二液压缸11转动,使砂芯轴心线与离心机1管模承口中心线重合,然后第二液压缸11缩回活塞杆,带动连接杆13和砂芯接收架12向着离心机1管模承口移动,直至砂

芯被安装到离心机1管模承口内,至此砂芯安装作业完成。