1.本发明涉及煤化工领域,具体为高温浸渍沥青的生产方法。

背景技术:

2.浸渍剂沥青是炭材料生产中一种常见增密补强剂。国外大部分采用煤焦油沥青为原料生产浸渍剂沥青,只有美国采用石油沥青。各国浸渍剂沥青产品指标各不相同。目前国内专用浸渍剂沥青比较紧缺或价格高,常将粘结剂沥青代替浸渍剂沥青使用,实际上两者在产品指标上有很大区别。粘结剂沥青的喹啉不溶物(qi)含量高,而浸渍剂沥青的qi含量一般要求≤3%。随着大规模的高功率(hp)、超高功率电极(uhp)生产的发展,日、美、德等国都生产专用浸渍沥青生产各类uhp石墨电极。

3.国内有少数厂家生产(中温)浸渍剂沥青。中国标准gb/t 35074-2018焦化浸渍剂沥青sp范围为80~95℃,结焦值(cv)≥47%,1号、2号、3号对应的qi要求为qi≤0.5%、qi≤0.5%、qi≤3.0%。现有工艺主要是对中温沥青或软沥青进行原料净化,并须加入非芳烃溶剂油(如煤油)和芳烃溶剂油(如洗油),脱除qi后,需再次蒸馏。不仅投资大,安全性降低,环保较难控制,能耗高,qi利用也是难题。

4.近年来少数生产核石墨的炭素企业需要使用软化点更高的高温浸渍剂沥青,sp120

±

5℃,cv≥47%,qi≤3%,这种浸渍剂沥青目前主要依赖进口,具有较低的挥发分50~57%,减少使用过程中的挥发性污染,提高浸渍效果。这种高温浸渍剂沥青的生产技术还未见文献公开报道。

技术实现要素:

5.因此,本发明要解决的技术问题是,提供一种高温浸渍沥青的生产方法。

6.本发明的技术方案是,一种高温浸渍沥青的生产方法,包括如下步骤:

7.a.将粗煤焦油与经过高速离心机或高温立式离心机得到的出口焦油换热至80~150℃,再由蒸汽加热至110~190℃,经过高速离心机或高温立式离心机连续或间歇排出渣相;将脱除qi后的净化焦油与粗煤焦油在换热器内换热,降温到70~90℃得到净化焦油;

8.b.净化焦油经常压或减压蒸馏,塔顶压力20~100kpa,并使沥青在塔底停留30~60min,沥青软化点达到80~92℃,甲苯不溶物、结焦值增长;

9.c.将沥青送入1~3个热聚合反应釜或者沥青塔,反应温度350~370℃,进行8~14h反应;

10.d.然后进入真空闪蒸器,调节真空度到-90~-60kpa,控制轻质馏分馏出速度,进一步提高软化点到5~11℃;

11.e.当沥青质量达到要求后,冷却后进入下一步成型或热运。

12.步骤a,渣相配入焦油生产系统,用来生产中温沥青或改质沥青,进而改善其喹啉不溶物qi含量指标。高速离心机或高温立式离心机的作用主要是用于分离焦油qi。本步骤粗煤焦油经过一次换热和一次蒸汽加热进入离心机,出口净化焦油经过一次换热。步骤a所

述换热,是指间接换热,通过管壁相隔来间接换热。通过管壁相隔来间接换热,可以避免混料。

13.步骤a中,高速离心机的转鼓转速6000~9000rpm;高温离心机的温度范围是150~190℃。

14.步骤c,这样的反应温度和反应时间,可以提高沥青的软化点(sp)、甲苯不溶物(ti)、结焦值(cv)等。sp提高18~34℃,ti提高5~8%,qi提高1.3~1.6%。

15.根据本发明的一种高温浸渍沥青的生产方法,优选的是,步骤a所述的脱除qi后的净化焦油中qi含量≤0.3%;

16.优选的是,步骤a所述间歇排出渣相的时间间隔为5~15分钟。即每运行5-15分钟排一次渣,排渣时间半分钟左右。

17.根据本发明的一种高温浸渍沥青的生产方法,优选的是,步骤a中,经蒸汽加热后,焦油粘度降至10mpa.s以下,密度1.04~1.12g/cm3。

18.根据本发明的一种高温浸渍沥青的生产方法,优选的是,步骤b所述常压或减压蒸馏温度是350~370℃。

19.根据本发明的一种高温浸渍沥青的生产方法,优选的是,步骤b所述甲苯不溶物增长到9%以上,所述结焦值增长达到47%以上。

20.根据本发明的一种高温浸渍沥青的生产方法,优选的是,步骤e所述质量要求为软化点(sp)120

±

5℃、甲苯不溶物(ti)20~25%、喹啉不溶物(qi)≤3%、结焦值(cv)≥55%、挥发份50~57%、灰份≤0.15%、密度≥1.30g/cm3。

21.根据本发明的一种高温浸渍沥青的生产方法,优选的是,步骤e冷却至160~170℃进入下一步成型或热运。

22.通过焦油原料净化脱除其中的qi,采用蒸馏分离轻质馏分得到中温的浸渍沥青,再经过聚合反应,使分子量得到增长,采用真空闪蒸除去低分子量物质,提高了软化点、结焦值,分子量分布窄,降低了挥发份,得到的高温浸渍沥青没有中间相,在高温下具有较好的润湿性和浸渍效果。

23.本发明的有益效果:

24.本发明通过高速离心机或高温立式离心机对原料净化、焦油常减压蒸馏、改质热聚合反应和闪蒸,得到的高温浸渍沥青具有较高软化点、结焦值,分子量分布窄,抑制中间相的产生,降低了挥发份,在高温下具有较好的润湿性和浸渍效果,减少了使用过程中的挥发性污染物。

附图说明

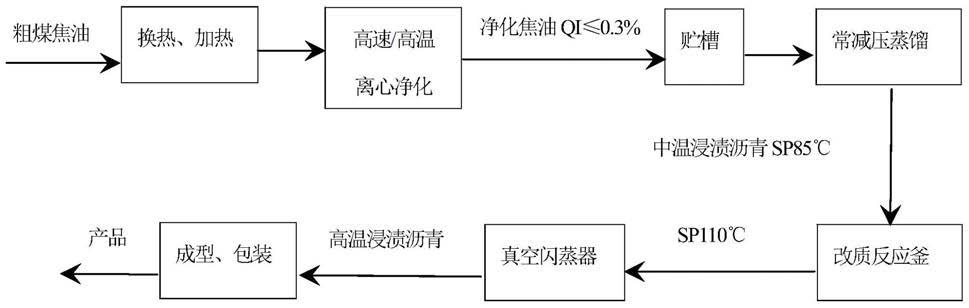

25.图1是本发明的流程示意图。

具体实施方式

26.下面结合实施例对本发明的具体实施方式进行详细说明。

27.实施例一:

28.将粗煤焦油与经过高速离心机得到的出口焦油换热至80℃,再由蒸汽加热至110℃,焦油粘度降至10mpa.s,密度1.12g/cm3,高速离心机连续排出渣相;高速离心机的转鼓

转速是9000rpm。脱除qi后的净化焦油qi含量0.3%,与粗煤焦油在换热器内换热,降温到70℃的安全温度进入净化焦油贮槽备用。

29.净化焦油经350℃常压或减压蒸馏,塔顶压力100kpa,并使沥青在塔底停留60min,沥青软化点达到92℃,甲苯不溶物达到11%,喹啉不溶物达到0.7%,结焦值达到49%。渣相配入焦油生产系统,用来生产中温沥青或改质沥青,进而改善其qi含量指标。

30.将沥青送入1个热聚合沥青塔,反应温度370℃,进行8h反应,以提高沥青的sp至110℃、ti18%、qi2.0%、cv53%等。

31.然后进入真空闪蒸器,调节真空度-90kpa,控制轻质馏分馏出速度,进一步提高软化点。

32.当沥青质量达到要求后,即sp115℃、ti20%、qi2.3%、cv55%、挥发份57%、灰份0.14%、密度1.30g/cm3,无中间相。冷却至170℃进下一步成型或热运。

33.实施例二:

34.将粗煤焦油与经高速离心机得到的出口焦油换热至110℃,再由蒸汽加热至150℃,焦油粘度降至4mpa.s,密度1.07g/cm3,高速离心机间隔每5分钟排出渣相;高速离心机的转鼓转速是6000rpm。脱除qi后的净化焦油qi含量0.25%,与粗煤焦油在换热器内换热,降温到80℃的安全温度进入净化焦油贮槽备用。

35.净化焦油经360℃常压或减压蒸馏,塔顶压力60kpa,并使沥青在塔底停留45min,沥青软化点达到85℃,甲苯不溶物达到10%,喹啉不溶物达到0.5%,结焦值达到48%。渣相配入焦油生产系统,用来生产中温沥青或改质沥青,进而改善其qi含量指标。

36.将沥青送入2个热聚合反应釜,反应温度360℃,进行11h反应,以提高沥青的sp112℃、ti18%、qi2.0%、cv54%等。

37.然后进入真空闪蒸器,调节真空度-70kpa,控制轻质馏分馏出速度,进一步提高软化点。

38.当沥青质量达到要求后,即sp120℃、ti20%、qi2.6%、cv56%、挥发份55%、灰份0.13%、密度1.32g/cm3,无中间相。冷却后进下一步成型或热运。

39.实施例三:

40.将粗煤焦油与经高温立式离心机得到出口焦油换热至150℃,再由蒸汽加热至190℃,焦油粘度降至2mpa.s,密度1.04g/cm3,高温离心机间隔每15分钟排出渣相;高温离心机的运行温度是190℃。脱除qi后的净化焦油qi含量≤0.10%,与粗煤焦油在换热器内换热,降温到90℃的安全温度进入净化焦油贮槽备用。

41.净化焦油经350~370℃常压或减压蒸馏,塔顶压力20kpa,并使沥青在塔底停留30min,沥青软化点达到80℃,甲苯不溶物达到9%,喹啉不溶物达到0.2%,结焦值达到47%。渣相配入焦油生产系统,用来生产中温沥青或改质沥青,进而改善其qi含量指标。

42.将沥青送入3个热聚合反应釜,反应温度350℃,进行14h反应,以提高沥青的sp114℃、ti14%、qi1.8%、cv55%等。

43.然后进入真空闪蒸器,调节真空度-60kpa,控制轻质馏分馏出速度,进一步提高软化点。当沥青质量达到要求后,即sp125℃、ti25%、qi2.4%、cv57%、挥发份50%、灰份0.12%、密度1.325g/cm3,无中间相。冷却后进下一步成型或热运。