1.本发明涉及钢构件表面高速磨损工况下抗磨损涂层的制备领域,特别是涉及一种含有钨合金的烧结电极用于含有氧化铝增强相的钨合金涂层的电火花沉积制备方法,可应用于实现对钢制零件表面的涂覆,对零件表面有显著的减摩耐磨效果。

背景技术:

2.表面磨损能够导致设备构件的过早失效,进而影响整个设备的正常工作。在高度工业化国家里,摩擦磨损导致大量的经济损失,约占1~2%gdp。因此,提高关键构件材料表面的摩擦磨损性能意义重大。

3.涂层技术已被广泛用于提高金属构件的表面性能。电火花沉积技术可在金属基体表面制备具有冶金结合的性能优异的涂层,它是通过电极(阳极)和基体(阴极)瞬间接触放电,并在微小熔池中形成发生物理化学反应的强化点,尔后通过电极在基体表面的来回运动,强化点之间相互连接重叠而形成涂层。与传统的涂层制备工艺相比,电火花表面沉积技术具有以下优点:(1)设备简单、造价低;(2)沉积层含有细晶、纳米晶甚至非晶组织,能够获得优异的性能;(3)沉积层与基体为冶金结合,不会发生剥落现象;(4)对工件心部温度影响不大,无组织和性能变化,工件不会退火和变形;(5)耗能少、材料消耗低,而且电极材料可以根据用途广泛选择;(6)可以用来修复磨损件,对工件无大小限制,尤其适合特大型工件的局部处理;(7)操作简便、安全,对操作人员技术要求不高;(8)不污染环境,噪音小;(9)强化层厚度和表面粗糙度可通过调节电气参数及控制强化时间等获得不同的工艺效果;(10)零件强化修复成本远低于更换零件成本。

4.钨合金具有密度高、屈服强度高、硬度好、延伸率好等特点,广泛应用于航空、航天、武器装备、工程技术、国民生活等各个领域。尤其是钨具有极高的熔点,使其在高温工况下服役具有广阔的应用前景。例如,美国使用钨合金材料提高了电子轨道炮导轨的耐磨性和抗烧蚀性。

5.近期研究表明,应用电火花沉积技术制备的tin涂层、alcocrfini高熵合金涂层、zr基非晶-纳米晶涂层、mo-si-b涂层、cr-al-si-b涂层以及包含硫化物的自润滑涂层,能够显著提高基体合金的摩擦磨损性能。

技术实现要素:

6.本发明旨在于提供一种包含氧化铝的钨合金涂层的电火花沉积制备方法,获得的钨合金涂层能够解决在高速摩擦磨损环境下钢基体材料表面的摩擦磨损问题,保障钢构件的安全、有效运行,降低生产和维护成本。

7.本发明的技术方案是:

8.一种包含氧化铝的钨合金涂层的电火花沉积制备方法,基体材料采用钢,电火花沉积用电极为钨粉、镍粉、铁粉、钴粉和氧化铝粉烧结而成的钨合金电极,采用电火花沉积技术,在钢基体表面沉积包含氧化铝的钨合金涂层。

9.所述的包含氧化铝的钨合金涂层的电火花沉积制备方法,采用钨粉、镍粉、铁粉、钴粉和氧化铝粉一起经压制烧结成钨合金电极,钨合金电极中氧化铝的质量分数为0.5~0.8%,镍的质量分数为5.25%,铁的质量分数为1.75%,钴的质量分数为0.3%,其余为钨;压制压强45~55mpa,压制后电极的烧结温度为1500~1600℃,烧结时间30~40min。

10.所述的包含氧化铝的钨合金涂层的电火花沉积制备方法,氧化铝粉的粒径不超过50nm。

11.所述的包含氧化铝的钨合金涂层的电火花沉积制备方法,钨粉、镍粉、铁粉、钴粉的粒径分别为40~60μm。

12.所述的包含氧化铝的钨合金涂层的电火花沉积制备方法,具体步骤如下:

13.(1)先将基体材料按照240#、400#、600#、800#的砂纸逐级打磨,去除基体表面氧化膜,然后用粒度为2.5μm的研磨膏进行抛光,接着用丙酮进行超声清洗5~15min以去除表面油污;

14.(2)先将钨合金电极加工成适合电火花沉积夹持的形状,并按照240#、400#、600#、800#的砂纸逐级打磨,去除电极表面氧化膜,然后用粒度为2.5μm的研磨膏进行抛光,接着用丙酮进行超声清洗5~15min以去除表面油污;

15.(3)在氩气保护下进行电火花沉积,具体工艺参数为:输出功率为800~1500w,输出电压为60~100v,电极转速2000~4000转/min,沉积速率为1~3min/cm2,氩气流量为16~25l/min。

16.所述的包含氧化铝的钨合金涂层的电火花沉积制备方法,钨合金涂层的硬度为10~15gpa,钨合金涂层的厚度为5~35μm。

17.所述的包含氧化铝的钨合金涂层的电火花沉积制备方法,钨合金涂层中,氧的质量分数为5.5~6.6%,铝的质量分数为0.22~0.36%,镍的质量分数为1.9~3.9%,铁的质量分数为30~40%,钴的质量分数为0.25~0.65%,其余为钨。

18.本发明的设计思想是:

19.本发明核心思想是利用电火花技术的优势,借助于弥散强化相氧化铝和硬度高的钨合金协同作用,得到高速摩擦磨损工况下减摩耐磨性能极佳的钨合金涂层。具体如下:在高速摩擦磨损工况下摩擦接触的表面会产生很高的温度,会导致磨损急剧,钨合金由于熔点高,具有很好的红硬性,即使在高温工况下仍会具有良好的耐磨性。同时,纳米级的氧化铝颗粒会协同进一步提高钨合金涂层的耐磨性。此外,利用电火花沉积技术的优势,即在沉积过程中能够产生超细晶组织使涂层力学性能增强,基体与涂层冶金结合的结合力强,基体元素在沉积层中扩散能够产生固溶强化,设备价格低,操作简便,便于工业化应用等。

20.本发明的优点及有益效果如下:

21.1、本发明将含有钨合金的烧结电极用于含有氧化铝增强相的钨合金涂层的电火花沉积,研制出的钨合金涂层与钢基体为结合力强的冶金结合,且不影响基体的力学性能。

22.2、本发明研制出的钨合金涂层含有纳米级氧化铝,均匀弥散分布的纳米级氧化铝能够增强钨合金的硬度,其硬度在10gpa以上。

23.3、本发明研制出的钨合金涂层具有良好的减摩耐磨效果,摩擦系数范围为0.25~0.35,磨损率范围为4.5~6.2(10-5

mm

3 n-1

m-1

)。

24.4、本发明研制出的钨合金涂层,制备工艺简便,容易实现工业化应用。

附图说明

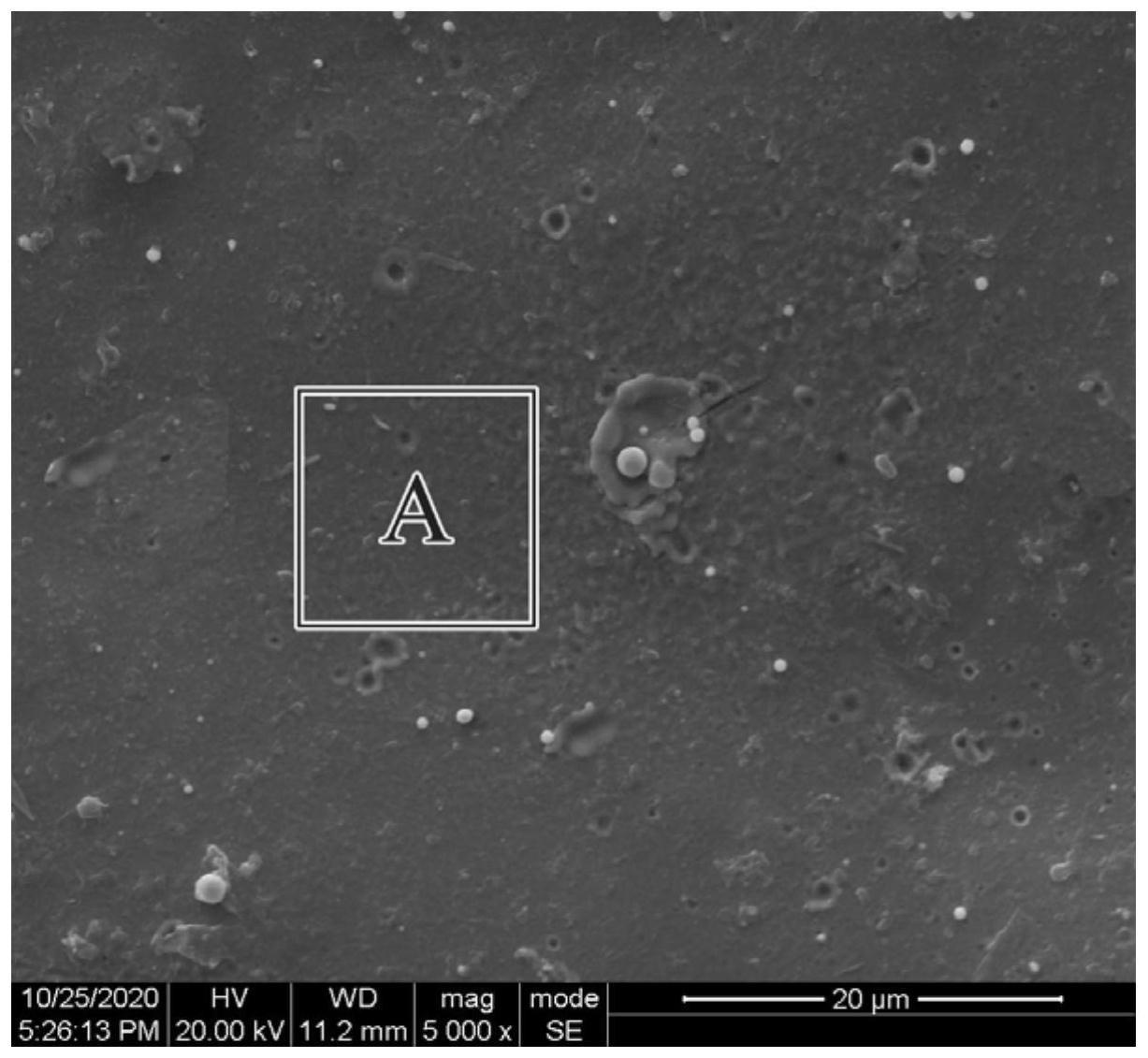

25.图1为crni3mova钢表面电火花沉积钨合金涂层的表面形貌。

26.图2为crni3mova钢表面电火花沉积钨合金涂层的表面a区域能谱。图中,横坐标代表能量(kev),纵坐标cps/ev为counts per second/e volts的缩写,代表信号强度。

27.图3为crni3mova钢表面电火花沉积钨合金涂层的截面形貌。

28.图4为crni3mova钢表面电火花沉积钨合金涂层的线扫描。图中,横坐标distance代表由涂层表面至基体距离(μm),纵坐标为计数(counts),代表信号强度。

29.图5为crni3mova钢表面电火花沉积钨合金涂层的xrd谱。图中,横坐标2θ代表衍射角(degree);纵坐标intensity代表相对强度(a.u.)。

30.图6为施加电火花沉积钨合金涂层的crni3mova钢与crni3mova钢的摩擦系数对比。图中,横坐标time代表时间(min),纵坐标friction coefficient代表摩擦系数。

31.图7为施加电火花沉积钨合金涂层的crni3mova钢与crni3mova钢的磨损率对比。图中,横坐标代表磨损对象分别为crni3mova钢和钨合金涂层,纵坐标wear rate代表磨损率(10-5

mm

3 n-1

m-1

)。

具体实施方式

32.在具体实施过程中,本发明采用电火花沉积技术,通过控制保护气体流量,在钢基体表面制备包含氧化铝的钨合金涂层。基体材料采用钢,电火花沉积用电极为采用钨粉、镍粉、铁粉、钴粉和氧化铝粉一起经压制烧结成钨合金电极,钨合金电极中氧化铝的质量分数为0.5~0.8%,镍的质量分数为5.25%,铁的质量分数为1.75%,钴的质量分数为0.3%,其余为钨。

33.下面,结合附图及实施例对本发明作进一步详细的说明:

34.实施例1

35.基体材料采用crni3mova钢,采用钨粉(粒度为40~60μm)、镍粉(粒度为40~60μm)、铁粉(粒度为40~60μm)、钴粉(粒度为40~60μm)和氧化铝粉(粒度为30~50nm)一起经压制烧结成钨合金电极,钨合金电极中氧化铝的质量分数为0.5%,镍的质量分数为5.25%,铁的质量分数为1.75%,钴的质量分数为0.3%,其余为钨;压制压强50mpa,压制后电极的烧结温度为1550℃,烧结时间30min。

36.本实施例中,钨合金涂层制备步骤如下:

37.(1)先将基体材料按照240#、400#、600#、800#的砂纸逐级打磨,去除基体表面氧化膜,然后用粒度为2.5μm的研磨膏进行抛光,接着用丙酮进行超声清洗10min以去除表面油污;

38.(2)将钨合金电极加工成φ4mm

×

50mm柱状,并按照240#、400#、600#、800#的砂纸逐级打磨,去除基体表面氧化膜,然后用粒度为2.5μm的研磨膏进行抛光,接着用丙酮进行超声清洗10min以去除表面油污;

39.(3)在氩气保护下进行电火花沉积,具体工艺参数为:输出功率为1200w,输出电压为80v,电极转速3500转/min,沉积速率为2.5min/cm2,氩气流量为18l/min。

40.其中,钨合金涂层的硬度为10.42gpa。

41.如图1所示,crni3mova钢表面电火花沉积钨合金涂层的表面形貌。由图1可以看

出,钨合金涂层表面较为光滑,显示出电火花沉积过程中金属涌溅流动的特征。

42.如图2所示,crni3mova钢表面电火花沉积钨合金涂层的表面a区域(图1)能谱。由图2可以看出,涂层中含有w、fe、ni、co、al、o元素,其中:氧的质量分数为5.83%,铝的质量分数为0.23%,铁的质量分数为32.50%,钴的质量分数为0.58%,镍的质量分数为2.49%,钨的质量分数为58.37%。

43.如图3所示,crni3mova钢表面电火花沉积钨合金涂层的截面形貌。由图3可以看出,涂层组织致密,与基体结合良好,厚度为18μm。

44.如图4所示,crni3mova钢表面电火花沉积钨合金涂层的线扫描。由图4可以看出,fe元素与w元素在涂层与基体结合界面呈梯度过渡,表明涂层为冶金结合。

45.如图5所示,crni3mova钢表面电火花沉积钨合金涂层的xrd谱。由图5可以看出,涂层中由α-w,α-fe,γ-fe(w)组成。

46.如图6所示,施加电火花沉积钨合金涂层的crni3mova钢与crni3mova钢的摩擦系数对比。采用hsr-2m往复式摩擦磨损试验机,其中摩擦磨损条件为往复距离10mm,往复速度600r/min,载荷10n,摩擦时间5min,对磨件为φ4mm的gcr15钢球。由图6可以看出,crni3mova钢稳定的摩擦系数为0.65~0.75,而施加电火花沉积钨合金涂层的crni3mova钢稳定的摩擦系数仅为0.28~0.32。

47.如图7所示,施加电火花沉积钨合金涂层的crni3mova钢与crni3mova钢的磨损率对比。由图7可以看出,crni3mova钢的磨损率为35.465(10-5

mm

3 n-1

m-1

),而施加电火花沉积钨合金涂层的crni3mova钢的磨损率仅为5.382(10-5

mm

3 n-1

m-1

)。

48.实施例2

49.基体材料采用45号钢,采用钨粉(粒度为40~60μm)、镍粉(粒度为40~60μm)、铁粉(粒度为40~60μm)、钴粉(粒度为40~60μm)和氧化铝粉(粒度为30~50nm)一起经压制烧结成钨合金电极,钨合金电极中氧化铝的质量分数为0.5%,镍的质量分数为5.25%,铁的质量分数为1.75%,钴的质量分数为0.3%,其余为钨;压制压强45mpa,压制后电极的烧结温度为1500℃,烧结时间40min。

50.本实施例中,钨合金涂层制备步骤如下:

51.(1)先将基体材料按照240#、400#、600#、800#的砂纸逐级打磨,去除基体表面氧化膜,然后用粒度为2.5μm的研磨膏进行抛光,接着用丙酮进行超声清洗8min以去除表面油污;

52.(2)将钨合金电极加工成φ3mm

×

50mm柱状,并按照240#、400#、600#、800#的砂纸逐级打磨,去除基体表面氧化膜,然后用粒度为2.5μm的研磨膏进行抛光,接着用丙酮进行超声清洗8min以去除表面油污;

53.(3)在氩气保护下进行电火花沉积,具体工艺参数为:输出功率为1000w,输出电压为70v,电极转速3000转/min,沉积速率为2.0min/cm2,氩气流量为20l/min。

54.其中,获得钨合金涂层的硬度为10.67gpa,钨合金涂层的厚度为12μm。涂层中含有w、fe、ni、co、al、o元素,其中:氧的质量分数为5.74%,铝的质量分数为0.23%,铁的质量分数为36.5%,钴的质量分数为0.44%,镍的质量分数为1.98%,钨的质量分数为55.11%。

55.采用hsr-2m往复式摩擦磨损试验机,其中摩擦磨损条件为往复距离10mm,往复速度600r/min,载荷10n,摩擦时间5min,对磨件为φ4mm的gcr15钢球。crni3mova钢稳定的摩

擦系数为0.73~0.79,而施加电火花沉积钨合金涂层的crni3mova钢稳定的摩擦系数仅为0.30~0.35。crni3mova钢的磨损率为33.367(10-5

mm

3 n-1

m-1

),而施加电火花沉积钨合金涂层的crni3mova钢的磨损率仅为4.989(10-5

mm

3 n-1

m-1

)。

56.实施例3

57.基体材料采用q235钢,采用钨粉(粒度为40~60μm)、镍粉(粒度为40~60μm)、铁粉(粒度为40~60μm)、钴粉(粒度为40~60μm)和氧化铝粉(粒度为30~50nm)一起经压制烧结成钨合金电极,钨合金电极中氧化铝的质量分数为0.6%,镍的质量分数为5.25%,铁的质量分数为1.75%,钴的质量分数为0.3%,其余为钨;压制压强55mpa,压制后电极的烧结温度为1600℃,烧结时间33min。

58.本实施例中,钨合金涂层制备步骤如下:

59.(1)先将基体材料按照240#、400#、600#、800#的砂纸逐级打磨,去除基体表面氧化膜,然后用粒度为2.5μm的研磨膏进行抛光,接着用丙酮进行超声清洗9min以去除表面油污;

60.(2)将钨合金电极加工成φ5mm

×

40mm柱状,并按照240#、400#、600#、800#的砂纸逐级打磨,去除基体表面氧化膜,然后用粒度为2.5μm的研磨膏进行抛光,接着用丙酮进行超声清洗9min以去除表面油污;

61.(3)在氩气保护下进行电火花沉积,具体工艺参数为:输出功率为1200w,输出电压为75v,电极转速3000转/min,沉积速率为1.5min/cm2,氩气流量为25l/min。

62.其中,获得钨合金涂层的硬度为10.12gpa,钨合金涂层的厚度为9μm。涂层中含有w、fe、ni、co、al、o元素,其中:氧的质量分数为5.85%,铝的质量分数为0.26%,铁的质量分数为35.45%,钴的质量分数为0.42%,镍的质量分数为2.11%,钨的质量分数为55.91%。

63.采用hsr-2m往复式摩擦磨损试验机,其中摩擦磨损条件为往复距离10mm,往复速度600r/min,载荷10n,摩擦时间5min,对磨件为φ4mm的gcr15钢球。crni3mova钢稳定的摩擦系数为0.73~0.79,而施加电火花沉积钨合金涂层的crni3mova钢稳定的摩擦系数仅为0.30~0.35。crni3mova钢的磨损率为33.367(10-5

mm

3 n-1

m-1

),而施加电火花沉积钨合金涂层的crni3mova钢的磨损率仅为4.989(10-5

mm

3 n-1

m-1

)。

64.实施例4

65.基体材料采用40cr钢,采用钨粉(粒度为40~60μm)、镍粉(粒度为40~60μm)、铁粉(粒度为40~60μm)、钴粉(粒度为40~60μm)和氧化铝粉(粒度为30~50nm)一起经压制烧结成钨合金电极,钨合金电极中氧化铝的质量分数为0.8%,镍的质量分数为5.25%,铁的质量分数为1.75%,钴的质量分数为0.3%,其余为钨;压制压强48mpa,压制后电极的烧结温度为1600℃,烧结时间40min。

66.本实施例中,钨合金涂层制备步骤如下:

67.(1)先将基体材料按照240#、400#、600#、800#的砂纸逐级打磨,去除基体表面氧化膜,然后用粒度为2.5μm的研磨膏进行抛光,接着用丙酮进行超声清洗12min以去除表面油污;

68.(2)将钨合金电极加工成φ5mm

×

40mm柱状,并按照240#、400#、600#、800#的砂纸逐级打磨,去除基体表面氧化膜,然后用粒度为2.5μm的研磨膏进行抛光,接着用丙酮进行超声清洗12min以去除表面油污;

69.(3)在氩气保护下进行电火花沉积,具体工艺参数为:输出功率为1400w,输出电压为100v,电极转速2500转/min,沉积速率为3min/cm2,氩气流量为23l/min。

70.其中,获得钨合金涂层的硬度为10.43gpa,钨合金涂层的厚度为21μm。涂层中含有w、fe、ni、co、al、o元素,其中:氧的质量分数为6.53%,铝的质量分数为0.35%,铁的质量分数为37.23%,钴的质量分数为0.53%,镍的质量分数为1.97%,钨的质量分数为53.39%。

71.采用hsr-2m往复式摩擦磨损试验机,其中摩擦磨损条件为往复距离10mm,往复速度600r/min,载荷10n,摩擦时间5min,对磨件为φ4mm的gcr15钢球。crni3mova钢稳定的摩擦系数为0.73~0.79,而施加电火花沉积钨合金涂层的crni3mova钢稳定的摩擦系数仅为0.30~0.35。crni3mova钢的磨损率为33.158(10-5

mm

3 n-1

m-1

),而施加电火花沉积钨合金涂层的crni3mova钢的磨损率仅为4.725(10-5

mm

3 n-1

m-1

)。

72.实施例5

73.基体材料采用h13钢,采用钨粉(粒度为40~60μm)、镍粉(粒度为40~60μm)、铁粉(粒度为40~60μm)、钴粉(粒度为40~60μm)和氧化铝粉(粒度为30~50nm)一起经压制烧结成钨合金电极,钨合金电极中氧化铝的质量分数为0.6%,镍的质量分数为5.25%,铁的质量分数为1.75%,钴的质量分数为0.3%,其余为钨;压制压强50mpa,压制后电极的烧结温度为1550℃,烧结时间36min。

74.本实施例中,钨合金涂层制备步骤如下:

75.(1)先将基体材料按照240#、400#、600#、800#的砂纸逐级打磨,去除基体表面氧化膜,然后用粒度为2.5μm的研磨膏进行抛光,接着用丙酮进行超声清洗15min以去除表面油污;

76.(2)将电极加工成φ5mm

×

40mm柱状,并按照240#、400#、600#、800#的砂纸逐级打磨,去除基体表面氧化膜,然后用粒度为2.5μm的研磨膏进行抛光,接着用丙酮进行超声清洗15min以去除表面油污;

77.(3)在氩气保护下进行电火花沉积,具体工艺参数为:输出功率为1500w,输出电压为100v,电极转速2500转/min,沉积速率为2.5min/cm2,氩气流量为22l/min。

78.其中,获得钨合金涂层的硬度为10.87gpa,钨合金涂层的厚度为19μm。涂层中含有w、fe、ni、co、al、o元素,其中:氧的质量分数为5.93%,铝的质量分数为0.25%,铁的质量分数为33.45%,钴的质量分数为0.49%,镍的质量分数为2.12%,钨的质量分数为57.76%。

79.采用hsr-2m往复式摩擦磨损试验机,其中摩擦磨损条件为往复距离10mm,往复速度600r/min,载荷10n,摩擦时间5min,对磨件为φ4mm的gcr15钢球。crni3mova钢稳定的摩擦系数为0.76~0.81,而施加电火花沉积钨合金涂层的crni3mova钢稳定的摩擦系数仅为0.29~0.34。crni3mova钢的磨损率为30.076(10-5

mm

3 n-1

m-1

),而施加电火花沉积钨合金涂层的crni3mova钢的磨损率仅为4.593(10-5

mm

3 n-1

m-1

)。

80.实施例结果表明,本发明钨合金涂层与钢基体为结合力强的冶金结合,纳米氧化铝颗粒增强钨合金涂层的硬度,通过该工艺得到的钨合金涂层在高速摩擦磨损工况下具有优异的耐磨损性能,易于控制,适合工业化应用。

81.以上所述仅是本发明较佳可行的实施例而已,不能以此局限本发明之权利范围,所述钨合金涂层应用于钢构件表面,能够显著提高在高速摩擦磨损工况下服役的钢构件的耐磨损性能,可用于石油、军工、电力、航空等领域。因此,依本发明的技术方案和技术思路

做出其它各种相应的改变和变形,仍属本发明所涵盖的保护范围之内。