1.本实用新型涉及炼钢领域余热回收领域,特别涉及高炉渣热能回收系统。

背景技术:

2.高炉渣是冶炼生铁时从高炉中排出的废物,当炉温达到1400-1600℃时,炉料熔融,矿石中的脉石、焦炭中的灰分和助溶剂和其他不能进入生铁中的杂质形成以硅酸盐和铝酸盐为主浮在铁水上面的熔渣。

3.高炉渣的形成一般是渣直接从高炉侧面的流道流出,流出后在外侧直接用水冲击冷却成细小的颗粒,用于制作水泥为主。

4.但是通过上述方式获得高炉渣,其余热不能有效利用。

5.对于高温渣粒的余热回收有很多种方式,其中气-固换热就是较为常见的一种。所谓气-固换热是指利用冷空气吸收高温冶金渣的余热并形成热风。现有的气-固换热装置是将高温冶金渣放置在一个换热容器内,然后向换热容器内通入冷风,冷风经过堆积的高温冶金渣后形成热风从换热容器排出。

6.现有的冷风流通方向有从上至下流动,也有从下至上流动。不管是哪种靠近冷风进口的高温冶金渣的余热最早被吸收。随着换热结束,在远离冷风进口的高温冶金渣往往还具有非常可观的余热资源,这也是高温冶金渣的余热回收效率不能提高的原因之一。

7.熔融盐具有潜热大、储能密度高、过冷度小、热稳定性好,储热及放热温区较宽,成本低等优点。因此被广泛应用于太阳能热利用的储热介质。熔融盐在使用过程中在某些环节需要对其进行升温处理。

8.由于熔融盐流速是由熔融盐的流量及流通截面大小共同决定的。在流通截面不变的情况下,如果流速过高,熔盐温升很小,需要通过多次换热才能达到升温要求,因此能耗高,而且对于气体热量的利用效率也不高。如果流速过慢,容易造成熔盐膜温过高,从而导致熔融盐分解。

9.并且,现有的熔盐换热装置往往会设置折流板。折流板与管壁之间、折流板与换热管之间往往会形成死料堆积。此处物料在流速较慢的情况下存在凝固的风险。

10.也正是因为现有熔融盐换热器的缺陷,导致需要通过多次换热才能将熔融盐的温度提升至所需的温度,效率低下,能耗高。

技术实现要素:

11.本实用新型的目的是提供一种能够对高炉渣进行余热回收的高炉渣热能回收系统。

12.实现本实用新型目的的技术方案是:本实用新型包括离心造粒机、气固换热器、高温空气熔盐换热器、高温熔盐储存罐和低温熔盐储存罐;所述气固换热器包括用于承载高炉渣的换热腔室,换热腔室上设有可供换热气体进入换热腔室的进气口,可供换热气体穿过换热腔室后流出换热腔室的出气口,可供高炉渣进入换热腔室的进料口,以及可供高炉

渣流出的排料口;所述高温空气熔盐换热器包括用于承载熔盐的容器,容器内设有换热管组,容器上还设有用于注入熔盐的进口和供熔融盐流出的溢流口;

13.离心造粒机的出料口与至少一个气固换热器的进料口连接相通;各气固换热器的进气口均与第一风机连接;各气固换热器的出气口汇接后与至少一个高温空气熔盐换热器的换热管组的进口连接相通;各高温空气熔盐换热器的换热管组的出口汇接后与第一风机的进风口连接;各高温空气熔盐换热器的溢流口汇接后与高温熔盐储存罐的进口相通,高温熔盐储存罐的出口与热能应用单元的进口连接,热能应用单元的出口与低温熔盐储存罐的进口连接,低温熔盐储存罐的出口与高温空气熔盐换热器的进口连接相通。

14.上述离心造粒机包括造粒罐、离心装置、集风腔和第二风机;所述离心装置包括在驱动装置驱动下进行转动的离心筒;所述离心筒转动设置在造粒罐内;离心筒上布设有可在离心作用下供熔渣飞出离心筒的孔洞;所述造粒罐上设有可供熔渣进入其内部并落入离心筒内的进口,造粒罐上还设有可供形成的高炉渣排出的出料口;所述集风腔固定设置在造粒罐上,集风腔上环形布设有多个冷喷头;所述冷喷头位于离心筒与造粒罐的内壁之间;集风腔的进气口与第二风机的出风口连接相通;所述造粒罐上还设有出风口,出风口与各高温空气熔盐换热器的换热管组的进口连接相通。

15.上述造粒罐上供熔渣进入的进口位于造粒罐的顶端;集风腔设置在造粒罐的下端;冷喷头的出口朝向造粒罐的顶端;所述造粒罐的出风口设置在造粒罐的顶部;供高炉渣排出的出料口设置在造粒罐的底部。

16.上述气固换热器包括换热容器;换热容器内位于下端固定设有支撑板;支撑板与换热容器的顶部之间为换热腔室;换热容器的顶部设有可供高炉渣进入换热腔室的进料口,换热容器的底部且位于支撑板的下方设有可供高炉渣流出的排料口;所述支撑板向排料口倾斜;换热容器的底部且位于支撑板的下方设有可供换热气体进入换热腔室的第一进气口;支撑板与进料口之间设有可供换热气体进入换热腔室的第二进气口;所述支撑板上均布有通气孔。

17.上述第二进气口包括固定设置在换热容器外壁上且沿换热容器的轴线环形分布的环形进风集箱,环形进风集箱上设有与其连通的进气管;位于环形进风集箱内的换热容器的外壁上设有多个进风孔;所述进风孔连通换热容器内部与环形进风集箱。

18.上述高温空气熔盐换热器还具有搅拌器;所述搅拌器包括驱动搅拌轴的驱动器;所述驱动器固定设置在容器上,搅拌轴伸入容器内部;所述换热管组包括多根换热管,换热管与换热管之间形成可供熔融盐流动的间隙;所述换热管组围设在搅拌轴的外部;换热管组的进口和出口均伸出容器。

19.上述换热管呈螺旋状;所述换热管组从内至外包括多层换热单元;各换热单元包括多根沿换热管的螺旋轴线圆周分布的换热管。

20.上述容器内还设有进盐管;所述进盐管包括直管;直管从容器外部伸入容器内且沿搅拌轴的轴线延伸;直管的上端即为用于注入熔盐的进口;直管的下端为出盐口;直管的出盐口位于容器的内部的底部。

21.上述进盐管还包括环形混流管;所述环形混流管设置在容器的内部的底部;直管的出盐口与环形混流管连接相通;所述环形混流管上布设有出盐口。

22.本实用新型具有积极的效果:(1)本实用新型对高炉渣的余热进行有效的回收利

用,能够避免高炉渣余热的浪费。

23.(2)本实用新型通过冷喷头对离心甩出的液态熔渣进行急速冷却,从而使得液态熔渣玻璃化,形成高炉渣;并且高温的高炉渣随着出料口不断进入气固换热器,及时有效地对高炉渣的余热进行回收利用。

24.(3)本实用新型利用重力原理,让产生的高炉渣随自重不断从离心造粒机的排料口排出,出料持续且高效。

25.(4)本实用新型中气固换热器通过第二进气口,能够在后段余热回收中对中上层的高炉渣进行进一步有效换热,从而对高炉渣的余热进行充分利用,实现高效换热。

26.(5)本实用新型中第二进气口通过环形进风集箱和进风孔能够实现环形进风,从而与高炉渣进行全方位充分接触,进一步提高换热效率。

27.(6)本实用新型中高温空气熔盐换热器通过搅拌器能够加快熔融盐的流速,并且增加熔融盐在换热管之间的间隙内流动的速度,从而提升换热效率。

28.(7)本实用新型通过搅拌器和螺旋状的换热管,最大限度解决了死料的问题,并且有效解决了流速过慢导致熔融盐分解的问题。

29.(8)本实用新型中高温空气熔盐换热器的换热管设计成螺旋状,在搅拌器作用下,能够减小熔融盐对换热管的冲击,提高使用寿命。

30.(9)本实用新型中高温空气熔盐换热器通过多层换热单元,能够进一步提高升温效率,保证升温效率。特别是本实用新型只需通过一次换热即可实现升温目的。

31.(10)本实用新型通过进盐管,熔盐从容器底部进入,与热空气进行双向逆流换热,进一步提高换热效率。

32.(11)本实用新型通过环形混流管能够进一步提高低温的熔盐喷射至换热管表面,加强换热,从而进一步提升升温效率。

附图说明

33.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明,其中

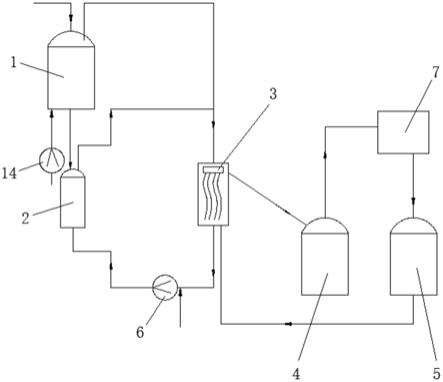

34.图1为本实用新型的连接示意图;

35.图2为本实用新型中离心造粒机的结构示意图;

36.图3为本实用新型中气固换热器的结构示意图;

37.图4为本实用新型中气固换热器的内部结构示意图;

38.图5为图4中ⅰ处的放大示意;

39.图6为本实用新型中高温空气熔盐换热器的结构示意图;

40.图7为本实用新型中高温空气熔盐换热器内部的结构示意图;

41.图8为本实用新型实施例2的连接示意图。

具体实施方式

42.(实施例1)

43.见图1至图7,本实用新型包括离心造粒机1、气固换热器2、高温空气熔盐换热器 3、高温熔盐储存罐4和低温熔盐储存罐5;所述气固换热器2包括用于承载高炉渣的换热腔

室21,换热腔室21上设有可供换热气体进入换热腔室21的进气口,可供换热气体穿过换热腔室21后流出换热腔室21的出气口,可供高炉渣进入换热腔室21的进料口,以及可供高炉渣流出的排料口;所述高温空气熔盐换热器3包括用于承载熔盐的容器 31,容器31内设有换热管组32,容器31上还设有用于注入熔盐的进口和供熔融盐流出的溢流口;

44.离心造粒机1的出料口与一个气固换热器2的进料口连接相通;各气固换热器2的进气口均与第一风机6连接;气固换热器2的出气口汇接后与一个高温空气熔盐换热器 3的换热管组32的进口连接相通;高温空气熔盐换热器3的换热管组32的出口汇接后与第一风机6的进风口连接(此处连接只表明换热管组32的出口出来的换热空气可进入第一风机6,并不代表第一风机6不能从外部吸入空气);高温空气熔盐换热器3的溢流口汇接后与高温熔盐储存罐4的进口相通,高温熔盐储存罐4的出口与热能应用单元 7的进口连接,热能应用单元7的出口与低温熔盐储存罐5的进口连接,低温熔盐储存罐5的出口与高温空气熔盐换热器3的进口连接相通。

45.所述离心造粒机1包括造粒罐11、离心装置12、集风腔13和第二风机14;所述离心装置12包括在驱动装置121驱动下进行转动的离心筒122;所述离心筒122转动设置在造粒罐11内;离心筒122上布设有可在离心作用下供熔渣飞出离心筒122的孔洞;所述造粒罐11上设有可供熔渣进入其内部并落入离心筒122内的进口,造粒罐11上还设有可供形成的高炉渣排出的出料口;所述集风腔13固定设置在造粒罐11上,集风腔 13上环形布设有多个冷喷头15;所述冷喷头15位于离心筒122与造粒罐11的内壁之间;集风腔13的进气口与第二风机14的出风口连接相通;所述造粒罐11上还设有出风口,出风口与各高温空气熔盐换热器3的换热管组32的进口连接相通。

46.所述造粒罐11上供熔渣进入的进口位于造粒罐11的顶端;集风腔13设置在造粒罐11的下端;冷喷头15的出口朝向造粒罐11的顶端;所述造粒罐11的出风口设置在造粒罐11的顶部;供高炉渣排出的出料口设置在造粒罐11的底部。

47.所述气固换热器2包括换热容器22;换热容器22内位于下端固定设有支撑板23;支撑板23与换热容器22的顶部之间为换热腔室21;换热容器22的顶部设有可供高炉渣进入换热腔室21的进料口24,换热容器22的底部且位于支撑板23的下方设有可供高炉渣流出的排料口25;所述支撑板23向排料口25倾斜;换热容器22的底部且位于支撑板23的下方设有可供换热气体进入换热腔室21的第一进气口26;支撑板23与进料口24之间设有可供换热气体进入换热腔室21的第二进气口27;所述支撑板23上均布有通气孔。

48.所述第二进气口27包括固定设置在换热容器22外壁上且沿换热容器22的轴线环形分布的环形进风集箱271,环形进风集箱271上设有与其连通的进气管;位于环形进风集箱271内的换热容器22的外壁上设有多个进风孔272;所述进风孔272连通换热容器22内部与环形进风集箱271。

49.所述高温空气熔盐换热器3还具有搅拌器33;所述搅拌器33包括驱动搅拌轴331 的驱动器332;所述驱动器332固定设置在容器31上,搅拌轴331伸入容器31内部;所述换热管组32包括多根换热管,换热管与换热管之间形成可供熔融盐流动的间隙;所述换热管组32围设在搅拌轴331的外部;换热管组32的进口和出口均伸出容器31。

50.所述换热管呈螺旋状;所述换热管组32从内至外包括多层换热单元;各换热单元包括多根沿换热管的螺旋轴线圆周分布的换热管。

51.所述容器31内还设有进盐管34;所述进盐管34包括直管341和环形混流管342;直管341从容器31外部伸入容器31内且沿搅拌轴331的轴线延伸;直管341的上端即为用于注入熔盐的进口;所述环形混流管342设置在容器31的内部的底部;直管341 的下端与环形混流管342连接相通;所述环形混流管342上布设有出盐口。

52.本实用新型的工作过程如下:

53.液态的熔渣进入离心筒122,离心筒122在驱动装置121的驱动下进行旋转,液态的熔渣从离心筒122的孔洞甩出;熔渣在被甩出孔洞的瞬间,被冷喷头15喷出的高速冷却空气瞬间降温并玻璃化形成高炉渣。

54.高炉渣在重力作用下从造粒罐11的出料口排出,并进入气固换热器2内;高炉渣在气固换热器2内被通入的换热空气带走余热,冷却后的高炉渣从气固换热器2的排料口25排出。

55.吸收高炉渣余热的换热空气进入高温空气熔盐换热器3的换热管组32,换热管组 32将热量传递给高温空气熔盐换热器3内的熔盐,熔盐将热能吸收并储存进入高温熔盐储存罐4。换热管组32排出的空气可与第一风机6的进气端连接。

56.高温熔盐储存罐4内的熔盐可以给热能应用单元7(如蒸汽发生器等)使用。热能应用单元7使用后的熔盐可进入低温熔盐储存罐5,然后低温熔盐储存罐5内的熔盐可继续进入高温空气熔盐换热器3内进行吸热工作。

57.(实施例2)

58.见图8,本实用新型中离心造粒机1的出料口与三个气固换热器2的进料口连接相通;各气固换热器2的进气口均与第一风机6连接;各气固换热器2的出气口汇接后与三个高温空气熔盐换热器3的换热管组32的进口连接相通;各高温空气熔盐换热器3 的换热管组32的出口汇接后与第一风机6的进风口连接;各高温空气熔盐换热器3的溢流口汇接后与高温熔盐储存罐4的进口相通。

59.其他技术特征与实施例1相同。

60.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。