1.本实用新型涉及抛光机床技术领域,具体为一种五轴数控气囊式抛光机床轻量化抛光头结构。

背景技术:

2.五轴数控气囊式抛光机床在工作时,采用一个尺寸比被加工元件小得多的球形抛光头,在计算机的控制下,以一定路径、速度和压力抛光工件表面,抛光头随旋转工作部件而旋转,通过抛光液的作用,达到抛光玻璃表面的目的。随着加工尺寸需求和加工效率需求的提升,提出了球形抛光头尺寸由原有的r80mm升级为r160mm和r320mm;由于尺寸的加大导致原有抛光头结构质量、转动惯量的大幅增加和整体固有频率的降低,加大了工作时抛光接触区、进动运动、旋转速度、不平衡量以及共振现象等的控制难度,造成整机配置需求提高,成本增加和整机精度性能下降等损失,同时在机床运行加工时,过重的气囊头会导致气囊头本体不平衡量增加、五轴联动空间运动定位不准确、主轴电机响应迟滞、运动执行系统发热造成精度损失等损害。

3.基于此,本实用新型设计了一种五轴数控气囊式抛光机床轻量化抛光头结构,以解决上述问题。

技术实现要素:

4.本实用新型的目的在于提供一种五轴数控气囊式抛光机床轻量化抛光头结构,以解决上述背景技术中提出的由于尺寸的加大导致原有抛光头结构质量、转动惯量的大幅增加和整体固有频率的降低的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种五轴数控气囊式抛光机床轻量化抛光头结构,包括气囊刀柄和气囊头,同轴设置在所述气囊刀柄上的气囊刀盘,所述气囊刀盘下安装所述气囊头,所述气囊刀盘上安装有静平衡装置。

6.优选的,所述气囊刀盘通过气囊刀柄锁紧螺钉固定在气囊刀柄上。

7.优选的,所述气囊头通过气囊刀盘锁紧螺钉固定连接在气囊刀盘上。

8.优选的,所述静平衡装置两组以上以气囊刀柄轴线为中心环形阵列。

9.优选的,所述静平衡装置包括重铅块和夹紧螺钉,所述夹紧螺钉与气囊刀盘可拆卸螺纹连接将重铅块压紧。

10.优选的,所述气囊头和气囊刀盘之间设置有气密封装置。

11.优选的,所述气密封装置为o型密封圈。

12.优选的,所述气囊刀柄和气囊刀盘之间过盈配合。

13.优选的,所述气囊刀盘侧壁呈45

°

斜面设置。

14.优选的,所述气囊刀柄采用钢制成,所述气囊刀盘采用铝合金制成。

15.现有技术相比,本实用新型的有益效果是:本实用新型将整体钢制结构刀盘拆分为高强度钢制气囊刀柄和高品质铝合金气囊刀盘,在不影响整体强度的前提下降低整体重

量,有效解决了由于抛光头尺寸加大导致的机床精度、性能指标下降和整机配置和成本增加等问题,同时提高了气囊抛光头整体固有频率,有效避开了机床的工作频率,避免了共振现象,另外还配置了静平衡调整装置,有效降低了气囊头的不平衡量,提高了气囊头运行的稳定性和精度保持性。

附图说明

16.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

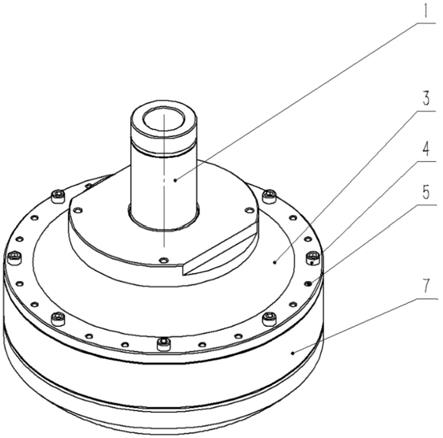

17.图1为本实用新型结构示意图;

18.图2为图1的半剖视图;

19.图3为本实用新型静平衡调整装置结构示意图。

20.1、气囊刀柄;2、气囊刀柄锁紧螺钉;3、气囊刀盘;4、气囊刀盘锁紧螺钉;5、静平衡调整装置;6、气密封装置;7、气囊头。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

22.一种五轴数控气囊式抛光机床轻量化抛光头结构,包括气囊刀柄1和气囊头7,同轴设置在气囊刀柄1上的气囊刀盘3,气囊刀盘3下安装气囊头7,气囊刀盘3上安装有静平衡装置5。

23.进一步的,气囊刀盘3通过气囊刀柄锁紧螺钉2固定在气囊刀柄1上。

24.进一步的,气囊头7通过气囊刀盘锁紧螺钉4固定连接在气囊刀盘3上,将原方案螺母连接改为螺钉连接,气囊刀盘锁紧螺钉4具备切向定位,解决大扭矩工况下螺母滑移问题。

25.进一步的,静平衡装置5两组以上以气囊刀柄1轴线为中心环形阵列。

26.进一步的,静平衡装置5包括重铅块和夹紧螺钉,夹紧螺钉与气囊刀盘3可拆卸螺纹连接将重铅块压紧。

27.进一步的,气囊头7和气囊刀盘3之间设置有气密封装置6。

28.进一步的,气密封装置6为o型密封圈,可以使气囊头7充入气体时不会产生泄露,保证气囊头7内部压力始终保持在0.2mpa。

29.进一步的,气囊刀柄1和气囊刀盘3之间过盈配合,既保证气密封性能,又能保证良好的同轴精度。

30.进一步的,气囊刀盘3侧壁呈45

°

斜面设置,气囊刀盘3外侧呈回转体结构,外侧呈45

°

斜面结构,使气囊整体在良好的径向受力性能的前提下,强化气囊下压工作时的轴向受力性能。

31.进一步的,气囊刀柄1采用钢制成,气囊刀盘3采用铝合金制成。

32.本实用新型的一个实施例:

33.原有的气囊刀柄为整体式钢制结构,采用适合超精密机床的轻量化设计方法,通过材料力学、计算技术、材料学和制造技术等领域技术的综合应用,在原有设计方案的基础上将整体钢制结构刀盘拆分为高强度钢制气囊刀柄1和高品质铝合金气囊刀盘3,成功将r320mm尺寸气囊连接刀盘(含钢制气囊刀柄和铝合金气囊刀盘)质量降低至9.25kg,减重超过70%,将气囊头整体质量降低至19.92kg,减重超过50%,同时在铝合金气囊刀盘上配置静平衡调整装置5,提高了气囊头7整体的平衡性能,对整机精度、性能和成本控制提供有力保障。

34.本结构整体质量更轻、加工生产工艺更简单,降低了对机床运动执行系统的配置要求和生产制造成本,同时配备了静平衡调整装置,可以让气囊头整体保持更良好的平衡性能,使整机在保证超精密加工精度的情况下拥有了更好的经济性。

35.气囊刀盘3通过若干气囊刀柄锁紧螺钉2固定在同轴且过盈配合的气囊刀柄1上,气囊头7通过若干气囊刀盘锁紧螺钉4固定在气囊刀盘3底部,且气囊头7和气囊刀盘3抵接处之间设置有气密封装置6(o型密封圈)提高气密封效果,在气囊刀盘3顶部设置有若干环形阵列的静平衡调整装置5。

36.静平衡调整装置5包括重铅块和夹紧螺钉,气囊刀盘3顶部开设有与夹紧螺钉螺纹配合的螺纹盲孔,重铅块置于螺纹盲孔内,旋转夹紧螺钉与重铅块抵接实现压紧,可根据测试出的不平衡量进行不同方位和不同质量的补偿,通过选择转不同质量的重铅块置于不同方位的螺纹盲孔内。

37.静平衡调整装置5共设置了16个,可以降低气囊头7整体的不平衡量,机床运行是能保证气囊头7保持稳定、平稳的同心旋转。

38.本实用新型中电气设备通过外部控制开关与外部电源连接。

39.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

40.以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。