1.本实用新型涉及一种镀膜装置,具体涉及一种镀膜装置。

背景技术:

2.pvd指物理气相沉积技术,是一种常用的镀膜技术,广泛应用于半导体、液晶面板、光伏等行业。其原理是通过等离子体将氩气原子(ar)电离,形成带正电荷的氩离子,该氩离子在电场作用下,加速撞击靶材表面,靶原子组分受撞击后,脱离靶材并沉积到目标基板表面,形成连续而致密的薄膜。

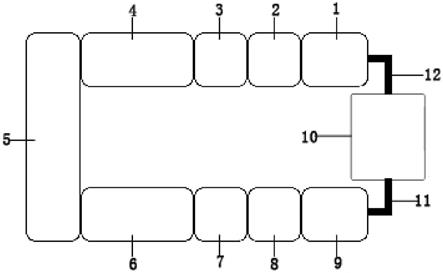

3.参见图1,现有的pvd镀膜设备,载板在上料位装载待镀膜产品后,进入pvd镀膜设备进行镀膜,该载板在pvd镀膜设备中,依次经过进料室、隔离室、镀膜腔室、隔离室、出料室完成产品镀膜过程。载板在下料位完成已镀膜产品卸载后,经回流自动线回到上料位继续上料,现有技术主要存在以下缺陷:

4.载板经多次镀膜后,在无硅片遮盖区域形成膜层积累;膜层及载板表面,容易吸收环境中的水汽,该水汽在镀膜过程中缓慢释放,影响电池效率和工艺稳定性;

5.采用在进料室及进料侧隔离室中进行加热的方式,去除载板所携带的水汽,耗能高,加热不均匀,时间长等缺陷;且载板在回流自动线运输距离长,耗时长,运输过程吸附水汽几率增加;

6.停产期间,部分托盘存放于pvd真空腔室内,影响设备稳定性;其余载板暴露在大气中,表面水汽量大,难以彻底去除,耗时长。

技术实现要素:

7.为此,本实用新型提供一种镀膜装置,减少载板在大气中暴露时间;采用新除湿方式,代替现有加热除湿方式;优化载板储存结构,减少水汽吸附。

8.为了实现上述目的,本实用新型提供如下技术方案:一种镀膜装置,包括上料位、进料室、进料隔离室、镀膜腔室、出料隔离室、出料室和下料位,还包括缓存室;所述镀膜腔室包括进料侧镀膜腔室、中间侧镀膜腔室和出料侧镀膜腔室;

9.所述进料室接驳在所述上料位的一侧,所述进料隔离室接驳在所述进料室的一侧,所述进料侧镀膜腔室接驳在所述进料隔离室的一侧;

10.所述中间侧镀膜腔室一端与所述进料侧镀膜腔室接驳,中间侧镀膜腔室另外一端与所述出料侧镀膜腔室接驳,进料侧镀膜腔室、中间侧镀膜腔室和出料侧镀膜腔室之间呈c型排列;

11.所述缓存室和上料位之间设有出料传送线,缓存室和下料位之间设有进料传送线;

12.所述上料位、进料室、进料隔离室、进料侧镀膜腔室、中间侧镀膜腔室、出料侧镀膜腔室、出料隔离室、出料室、下料位和缓存室之间呈o型排列。

13.作为镀膜装置的优选方案,所述进料室包括进料真空腔体、第一真空计、第一质谱

仪、第一真空泵组、第一微波发生器、进料位载板和进料位传动机构;所述第一真空计连接所述进料真空腔体,第一真空计用于监控进料室的真空度;所述第一质谱仪连接所述进料真空腔体,第一质谱仪用于检测监控进料室内的水汽含量;所述第一真空泵组连接所述进料真空腔体,第一真空泵组用于抽排进料真空腔体内的气体;所述第一微波发生器连接在所述进料真空腔体的内部,第一微波发生器用于产生并释放微波能量以进行进料室水汽脱离;所述进料位传动机构位于所述进料真空腔体内底部,进料位载板连接所述进料位传动机构的上方,进料位载板用于承载、转运待加工产品,进料位传动机构用于对进料位载板进行支撑传输。

14.作为镀膜装置的优选方案,所述第一真空泵组采用罗茨泵和机械泵组合;所述进料位传动机构采用滚轮轴承。

15.作为镀膜装置的优选方案,所述进料真空腔体的内壁连接有屏蔽板,进料真空腔体的设备管线连接口设有金属屏蔽网。

16.作为镀膜装置的优选方案,所述进料隔离室包括进料隔离腔体、第二真空计、第二质谱仪、第二真空泵组、第二微波发生器、隔离位载板和隔离位传动机构;所述第二真空计连接所述进料隔离腔体,第二真空计用于监控进料隔离室的真空度;所述第二质谱仪连接所述进料隔离腔体,第二质谱仪用于检测监控进料隔离室内的水汽含量;所述第二真空泵组连接所述进料隔离腔体,第二真空泵组用于抽排进料隔离腔体内的气体;所述第二微波发生器连接在所述进料隔离腔体的内部,第二微波发生器用于产生并释放微波能量以进行进料隔离室水汽脱离;所述隔离位传动机构位于所述进料隔离腔体内底部,隔离位载板连接所述隔离位传动机构的上方,隔离位载板用于承载、转运待加工产品,隔离位传动机构用于对隔离位载板进行支撑传输。

17.作为镀膜装置的优选方案,所述第二真空泵组采用分子泵、罗茨泵和机械泵组合;所述隔离位传动机构采用滚轮轴承。

18.作为镀膜装置的优选方案,所述进料隔离腔体的内壁连接有屏蔽板,进料隔离腔体的设备管线连接口设有金属屏蔽网。

19.作为镀膜装置的优选方案,所述缓存室的顶部连接有风机过滤器,所述风机过滤器连接有气管。

20.作为镀膜装置的优选方案,所述缓存室的内部设有升降架,所述升降架配置有缓存位载板;

21.所述出料隔离室与接驳在所述出料侧镀膜腔室一侧,所述出料室接驳在所述出料隔离室一侧,所述下料位接驳在所述出料室一侧;

22.所述缓存室与出料传送线之间设有出料接驳口,所述缓存室与进料传送线之间设有进料接驳口。

23.作为镀膜装置的优选方案,所述缓冲室的底部连接有泄压口。

24.本实用新型技术方案将进料室接驳在上料位的一侧,进料隔离室接驳在进料室的一侧,进料侧镀膜腔室接驳在进料隔离室的一侧;中间侧镀膜腔室一端与进料侧镀膜腔室接驳,中间侧镀膜腔室另外一端与出料侧镀膜腔室接驳,进料侧镀膜腔室、中间侧镀膜腔室和出料侧镀膜腔室之间呈c型排列;出料隔离室与接驳在出料侧镀膜腔室一侧,出料室接驳在出料隔离室一侧,下料位接驳在出料室一侧;缓存室和上料位之间设有出料传送线,缓存

室和下料位之间设有进料传送线;上料位、进料室、进料隔离室、进料侧镀膜腔室、中间侧镀膜腔室、出料侧镀膜腔室、出料隔离室、出料室、下料位和缓存室之间呈o型排列。本技术方案进料侧镀膜腔室、中间侧镀膜腔室和出料侧镀膜腔室c型布局,有效缩短自动线长度,减少托盘在大气中传输时间,减少水汽吸附;进料室及进料隔离室内采用微波方式除水汽,各区域能量均匀覆盖,除湿均匀、效率高;设有缓存室,采用干洁气体作为载板存储环境,有效减少载板对水汽的吸附。

附图说明

25.为了更清楚地说明本实用新型的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

26.图1为本实用新型中提供的现有技术pvd镀膜设备示意图;

27.图2为本实用新型实施例中提供的镀膜装置示意图;

28.图3为本实用新型实施例中提供的进料室结构示意图;

29.图4为本实用新型实施例中提供的进料隔离室结构示意图;

30.图5为本实用新型实施例中提供的缓存室结构示意图。

31.图中,1、上料位;2、进料室;3、进料隔离室;4、进料侧镀膜腔室;5、中间侧镀膜腔室;6、出料侧镀膜腔室;7、出料隔离室;8、出料室;9、下料位;10、缓存室;11、出料传送线;12、进料传送线;13、进料真空腔体;14、第一真空计;15、第一质谱仪;16、第一真空泵组;17、第一微波发生器;18、进料位载板;19、进料位传动机构;20、进料隔离腔体;21、第二真空计;22、第二质谱仪;23、第二真空泵组;24、第二微波发生器;25、隔离位载板;26、隔离位传动机构;27、风机过滤器;28、气管;29、升降架;30、缓存位载板;31、泄压口。

具体实施方式

32.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.对比图1,参见图2,提供一种镀膜装置,包括上料位1、进料室2、进料隔离室3、镀膜腔室、出料隔离室7、出料室8和下料位9,此外,还包括缓存室10,所述镀膜腔室包括进料侧镀膜腔室4、中间侧镀膜腔室5和出料侧镀膜腔室6;

34.所述进料室2接驳在所述上料位1的一侧,所述进料隔离室3接驳在所述进料室2的一侧,所述进料侧镀膜腔室4接驳在所述进料隔离室3的一侧;

35.所述中间侧镀膜腔室5一端与所述进料侧镀膜腔室4接驳,中间侧镀膜腔室5另外一端与所述出料侧镀膜腔室6接驳,进料侧镀膜腔室4、中间侧镀膜腔室5和出料侧镀膜腔室6之间呈c型排列;

36.所述出料隔离室7与接驳在所述出料侧镀膜腔室6一侧,所述出料室8接驳在所述

出料隔离室7一侧,所述下料位9接驳在所述出料室8一侧;

37.所述缓存室10和上料位1之间设有出料传送线11,缓存室10和下料位9之间设有进料传送线12;

38.所述上料位1、进料室2、进料隔离室3、进料侧镀膜腔室4、中间侧镀膜腔室5、出料侧镀膜腔室6、出料隔离室7、出料室8、下料位9和缓存室10之间呈o型排列。

39.具体的,本实施例中将传统的pvd主设备直线结构设计为c型,可有效缩短自动线的传输距离,减少托盘在大气环境中暴露时间。载板在上料位1完成硅片上料后,沿进料室2、进料隔离室3、进料侧镀膜腔室4、中间侧镀膜腔室5、出料侧镀膜腔室6、出料隔离室7、出料室8和下料位9顺序,完成硅片镀膜生产及硅片下料,设备内处于待命状态的载板均存储于缓存室10内。

40.辅助图3,本实施例中,所述进料室2包括进料真空腔体13、第一真空计14、第一质谱仪15、第一真空泵组16、第一微波发生器17、进料位载板18和进料位传动机构19;所述第一真空计14连接所述进料真空腔体13,第一真空计14用于监控进料室2的真空度;所述第一质谱仪15连接所述进料真空腔体13,第一质谱仪15用于检测监控进料室2内的水汽含量;所述第一真空泵组16连接所述进料真空腔体13,第一真空泵组16用于抽排进料真空腔体13内的气体;所述第一微波发生器17连接在所述进料真空腔体13的内部,第一微波发生器17用于产生并释放微波能量以进行进料室2水汽脱离;所述进料位传动机构19位于所述进料真空腔体13内底部,进料位载板18连接所述进料位传动机构19的上方,进料位载板18用于承载、转运待加工产品,进料位传动机构19用于对进料位载板18进行支撑传输,进料位传动机构19采用滚轮轴承,通过电动机进行驱动。

41.具体的,进料真空腔体13的内壁连接有屏蔽板,进料真空腔体13的设备管线连接口设有金属屏蔽网。进料真空腔体13密封隔离真空环境和大气环境;并为各子设备提供载体及连接;腔壁内侧设置有屏蔽板,各设备管线连接口设有金属屏蔽网,以避免微波泄漏出进料真空腔体13。

42.具体的,第一微波发生器17产生并释放微波能量;高频微波能量穿透进料位载板18,进料位载板18中的带有极性的水分子,在微波作用下,每秒钟发生高达24.5亿次的振荡,快速升温并脱离进料位载板18,最终被第一真空泵组16抽走。

43.具体的,进料位载板18用于承载、转运待加工产品,例如太阳能电池硅片;进料位载板18可以采用陶瓷、玻璃等非金属材质;表面通常有一定的喷砂处理,以防止表面被沉积的膜层脱落。

44.具体的,第一真空计14监控测量进料室2内的真空度,第一真空计14量程要求10e+5~10e-1pa。第一质谱仪15检测进料真空腔体13内气体成分,实时检测监控进料室2的水汽含量。所述第一真空泵组16采用罗茨泵和机械泵组合;第一真空泵组16抽排进料真空腔体13内气体,为生产提供所需的真空度。

45.辅助图4,本实施例中,所述进料隔离室3包括进料隔离腔体20、第二真空计21、第二质谱仪22、第二真空泵组23、第二微波发生器24、隔离位载板25和隔离位传动机构26;所述第二真空计21连接所述进料隔离腔体20,第二真空计21用于监控进料隔离室3的真空度;所述第二质谱仪22连接所述进料隔离腔体20,第二质谱仪22用于检测监控进料隔离室3内的水汽含量;所述第二真空泵组23连接所述进料隔离腔体20,第二真空泵组23用于抽排进

料隔离腔体20内的气体;所述第二微波发生器24连接在所述进料隔离腔体20的内部,第二微波发生器24用于产生并释放微波能量以进行进料隔离室3水汽脱离;所述隔离位传动机构26位于所述进料隔离腔体20内底部,隔离位载板25连接所述隔离位传动机构26的上方,隔离位载板25用于承载、转运待加工产品,隔离位传动机构26用于对隔离位载板25进行支撑传输。

46.具体的,进料隔离腔体20的内壁连接有屏蔽板,进料隔离腔体20的设备管线连接口设有金属屏蔽网。进料隔离腔体20密封隔离真空环境和大气环境;并为各子设备提供载体及连接;腔壁内侧设置有屏蔽板,各设备管线连接口设有金属屏蔽网,以避免微波泄漏出进料隔离腔体20。

47.具体的,第二微波发生器24产生并释放微波能量;高频微波能量穿透进料位载板18,进料位载板18中的带有极性的水分子,在微波作用下,每秒钟发生高达24.5亿次的振荡,快速升温并脱离进料位载板18,最终被第一真空泵组16抽走。

48.具体的,隔离位载板25用于承载、转运待加工产品,例如太阳能电池硅片;进料位载板18可以采用陶瓷、玻璃等非金属材质;表面通常有一定的喷砂处理,以防止表面被沉积的膜层脱落。

49.具体的,第二真空计21监控测量进料室2内的真空度,第二真空计21量程要求10e+5~10e-1pa。第二质谱仪22检测进料真空腔体13内气体成分,实时检测监控进料室2的水汽含量。所述第二真空泵组23采用分子泵、罗茨泵和机械泵组合;第二真空泵组23抽排进料真空腔体13内气体,为生产提供所需的真空度。

50.辅助图5,本实施例中,所述缓存室10的顶部连接有风机过滤器27,所述风机过滤器27连接有气管28。气管28连接并输送经过压力调节后的干洁气体(简称cda),风机过滤器27顶部设有除油气滤芯;将气管28供应的cda进行再次过滤,为缓存室10内提供低水汽含量的微正压气流环境;

51.具体的,所述缓存室10的内部设有升降架29,所述升降架29配置有缓存位载板30;所述缓存室10与出料传送线11之间设有出料接驳口,所述缓存室10与进料传送线12之间设有进料接驳口。升降架29本身可以采用气缸或电机进行驱动,升降架29用于承载载板,可自动升降缓存载板。缓冲室的底部连接有泄压口31,泄压口31用于cda气体排出。

52.本实用新型技术方案将进料室2接驳在上料位1的一侧,进料隔离室3接驳在进料室2的一侧,进料侧镀膜腔室4接驳在进料隔离室3的一侧;中间侧镀膜腔室5一端与进料侧镀膜腔室4接驳,中间侧镀膜腔室5另外一端与出料侧镀膜腔室6接驳,进料侧镀膜腔室4、中间侧镀膜腔室5和出料侧镀膜腔室6之间呈c型排列;出料隔离室7与接驳在出料侧镀膜腔室6一侧,出料室8接驳在出料隔离室7一侧,下料位9接驳在出料室8一侧;缓存室10和上料位1之间设有出料传送线11,缓存室10和下料位9之间设有进料传送线12;上料位1、进料室2、进料隔离室3、进料侧镀膜腔室4、中间侧镀膜腔室5、出料侧镀膜腔室6、出料隔离室7、出料室8、下料位9和缓存室10之间呈o型排列。本技术方案中将传统的pvd主设备直线结构设计为c型,将进料侧镀膜腔室4、中间侧镀膜腔室5和出料侧镀膜腔室6c型布局,有效缩短自动线长度,减少托盘在大气中传输时间,减少水汽吸附,减少托盘在大气环境中暴露时间。载板在上料位1完成硅片上料后,沿进料室2、进料隔离室3、进料侧镀膜腔室4、中间侧镀膜腔室5、出料侧镀膜腔室6、出料隔离室7、出料室8和下料位9顺序,完成硅片镀膜生产及硅片下料,

设备内处于待命状态的载板均存储于缓存室10内。进料室2和进料隔离室3在微波作用下,每秒钟发生高达24.5亿次的振荡,快速升温并脱离水汽,最终被抽走。进料室2及进料隔离室3内采用微波方式除水汽,各区域能量均匀覆盖,除湿均匀、效率高;设有缓存室10,采用干洁气体作为载板存储环境,有效减少载板对水汽的吸附。

53.虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。