1.本发明涉及冶金材料领域,特别是涉及一种钴基高温合金及其制备方法和热端部件。

背景技术:

2.随着航空发动机的更新换代,发动机燃气进口温度从20世纪70年代1330℃发展到现在的1730℃,作为发动机核心热端部件,高温合金涡轮叶片和涡轮盘为满足航空发动机的性能需求,必须具有不断提高承温承载能力,因此制造耐高温合金叶片和涡轮盘成为现代航空发动机设计与制造的关键技术之一。高推重比航空发动机的研制将迫切需求高性能的高温合金涡轮盘和叶片。作为固定叶片和连接叶片与涡轮轴的核心部件,涡轮盘的可靠性和使用性能至关重要,这就对涡轮盘的生产,尤其是热加工提出了极高的要求。

3.为提高合金的承温能力,传统方法采用降低cr的含量而通过提高钨元素等高密度元素总量和沉淀强化相γ'相含量的合金设计方法。但是上述方法会使涡轮盘等热端部件的合金化程度不断提高,严重的偏析使热加工性能恶化、低周疲劳性能降低以及疲劳裂纹容易扩展,影响上述合金作为热端部件的使用寿命及服役性能。因此传统的高温合金材料已不能满足服役要求。

技术实现要素:

4.基于此,有必要提供一种兼具轻质以及优异力学性能的钴基高温合金及其制备方法和应用。

5.本发明提供了一种钴基高温合金,以重量百分比计,由包括以下元素组成:30%~35%的镍、15%~18.5%的铬、2%~8%的钼、2%~6%的铝、0.1%~4%的钛、0.01%~0.1%的碳、3%~6%的难熔金属、0.1%~0.5%的稀土金属以及余量的钴,

6.其中,所述难熔金属包括铌和钽中的至少一种。

7.在其中一个实施例中,以重量百分比计,由包括以下元素组成:32%~35%的镍、15%~18%的铬、2%~5%的钼、2%~5%的铝、0.1%~3%的钛、0.01%~0.06%的碳、4%~6%的难熔金属、0.1%~0.5%的稀土金属以及余量的钴。

8.在其中一个实施例中,所述难熔金属包括铌和钽,且铌和钽的质量比为(1.5~10):1。

9.在其中一个实施例中,所述稀土金属选自铈和钇中的一种。

10.本发明还进一步提供一种钴基高温合金的制备方法,包括以下步骤:

11.s10:根据权利要求1~4任一项所述的钴基高温合金的组成准备原料;

12.s20:将所述原料加热至熔融态进行气雾化处理,制备预压制粉末;

13.s30:以150mpa~200mpa的压力压制所述预压制粉末,制备预烧结压坯;

14.s40:烧结所述预烧结压坯,第一段烧结的温度为250℃~450℃,第一段烧结的保温时间为20分钟~40分钟,第二段烧结的温度为600℃~900℃,第二段烧结的保温时间为

30分钟~60分钟。

15.在其中一个实施例中,在步骤s10中,所述原料为金属粉末,粉末的粒径为10μm~200μm。

16.在其中一个实施例中,在步骤s20中,所述气雾化处理为惰性气氛下的超音速气雾化处理。

17.在其中一个实施例中,在步骤s30中,所述压制的方法为冷等静压,所述冷等静压的温度为400℃~600℃,所述冷等静压的时间为2小时~4小时。

18.在其中一个实施例中,在步骤s40中,从25℃以8℃/min~15℃/min的速率升温至第一段烧结的温度;和/或

19.从所述第一段烧结的温度以1℃/min~4℃/min的速率升温至第二段烧结的温度。

20.本发明还更进一步地提供一种热端部件,其采用上述的钴基高温合金制作成型。

21.上述合金组分中充分利用合金的强化元素、难熔元素、抗氧化元素以及稀土金属元素之间的协调作用,同时在没有加入大量钨元素等高密度元素,利用平衡热力学通过优化各元素的含量,在保证钴基高温合金抗氧化性能的基础上,进一步提高合金在高温下的强度和塑性等力学性能,获得兼具轻质以及优异力学性能的钴基高温合金。

附图说明

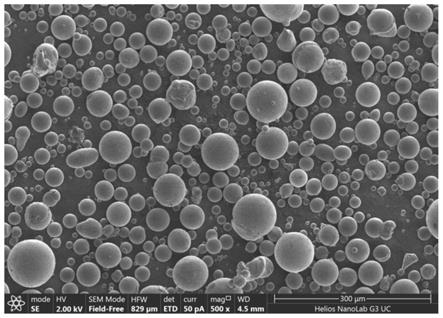

22.图1是实施例1超音速雾化制备钴基高温合金的粉末颗粒形貌图。

具体实施方式

23.本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或字母。这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施例和/或设置之间的关系。

24.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。在本发明的描述中,“若干”的含义是至少一个,例如一个,两个等,除非另有明确具体的限定。

25.本发明中的词语“优选地”、“更优选地”等是指,在某些情况下可提供某些有益效果的本发明实施方案。然而,在相同的情况下或其他情况下,其他实施方案也可能是优选的。此外,对一个或多个优选实施方案的表述并不暗示其他实施方案不可用,也并非旨在将其他实施方案排除在本发明的范围之外。

26.当本文中公开一个数值范围时,上述范围视为连续,且包括该范围的最小值及最大值,以及这种最小值与最大值之间的每一个值。进一步地,当范围是指整数时,包括该范围的最小值与最大值之间的每一个整数。此外,当提供多个范围描述特征或特性时,可以合并该范围。换言之,除非另有指明,否则本文中所公开之所有范围应理解为包括其中所归入的任何及所有的子范围。

27.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

28.本发明提供了一种钴基高温合金,以重量百分比计,由包括以下元素组成:30%~35%的镍、15%~18.5%的铬、2%~8%的钼、2%~6%的铝、0.1%~4%的钛、0.01%~0.1%的碳、3%~6%的难熔金属、0.1%~0.5%的稀土金属以及余量的钴。

29.进一步地,难熔金属包括铌和钽中的至少一种。

30.优选地,难熔金属选自铌和钽中的至少一种。

31.在一个具体示例中,钴基高温合金,以重量百分比计,由包括以下元素组成:32%~35%的镍、15%~18%的铬、2%~5%的钼、2%~5%的铝、0.1%~3%的钛、0.01%~0.06%的碳、4%~6%的难熔金属、0.1%~0.5%的稀土金属以及余量的钴。

32.在一个具体示例中,难熔金属为铌和钽,且铌和钽质量比为(1.5~10):1。

33.优选地,上述铌和钽质量比(1.5~5):1,具体地二者质量比可以但不限于是1.5:1、2:1、2.5:1、3:1、3.5:1、4:1、4.5:1或5:1。

34.在一个具体示例中,稀土金属选自铈和钇中的一种。

35.上述合金组分中充分利用合金的强化元素、难熔元素、抗氧化元素以及稀土金属元素之间的协调作用,同时在没有加入大量钨元素等高密度元素,利用平衡热力学通过优化各元素的含量,在保证钴基高温合金抗氧化性能的基础上,进一步提高合金在高温下的强度和塑性等力学性能,获得兼具轻质以及优异力学性能的钴基高温合金。

36.进一步地,本发明还提供一种钴基高温合金的制备方法,包括以下步骤s10~步骤s40。

37.步骤s10:如上述的钴基高温合金的组成进行准备原料。

38.在一个具体示例中,在步骤s10中,原料为金属粉末,粉末的粒径为10μm~200μm。

39.可以理解地,上述粉末粒径可以但不限于是10μm、30μm、50μm、70μm、90μm、110μm、130μm、150μm、170μm、190μm或200μm。

40.步骤s20:将原料加热至熔融态进行气雾化处理,制备预压制粉末。

41.在一个具体示例中,在步骤s20中,气雾化处理为惰性气氛下的超音速气雾化处理。

42.可以理解地,将原料在超声波搅拌中真空熔炼,加热至1000℃~1700℃,在0.5mpa~1.5mpa的压力下熔炼至熔融态,在氩气中进行超音速气雾化。

43.优选地,上述原料加热至1200℃~1600℃,具体地,上述加热温度可以但不限于是1200℃、1300℃、1400℃、1500℃或1600℃。

44.进一步地,上述熔炼压力优选为0.6mpa~1mpa,具体地,上述熔炼压力可以但不限于是0.6mpa、0.7mpa、0.8mpa、0.9mpa或1mpa。

45.优选地,上述超音速雾化采用laval与hartmann结构的喷嘴进行的气雾化。

46.经上述处理后,预压制粉末95%以上为球形或类球形,预压制粉末流动性好,杂质含量低。

47.步骤s30:以150mpa~200mpa的压力压制预压制粉末,制备预烧结压坯。

48.在一个具体示例中,在步骤s30中,压制的方法为冷等静压,冷等静压的温度为400℃~600℃,冷等静压的时间为2小时~4小时。

49.具体地,预压制粉末装入包套中抽真空至5.0

×

10-5

pa以下,随后在氩气保护环境下在400℃~600℃下,进行冷等静压处理,冷等静压压力为150mpa~200mpa,冷等静压时间为2小时~4小时。

50.优选地,上述压制压力可以但不限于是150mpa、160mpa、170mpa、180mpa、190mpa或200mpa。

51.进一步地,上述冷等静压的时间可以但不限于是2小时、3小时或4小时。

52.上述冷等静压处理可获得致密的预烧结压坯。

53.步骤s40:烧结预烧结压坯,第一段烧结的温度为250℃~450℃,第一段烧结的保温时间为20分钟~40分钟,第二段烧结的温度为600℃~900℃,第二段烧结的保温时间为30分钟~60分钟。

54.在一个具体示例中,在步骤s40中,从25℃以8℃/min~15℃/min的速率升温至第一段烧结的温度。

55.进一步地,从第一段烧结的温度以1℃/min~4℃/min的速率升温至第二段烧结的温度。

56.具体来说,上述预烧结压坯烧结过程为:从25℃以8℃/min~15℃/min的速率升温至第一段烧结的温度,第一段烧结的温度为250℃~450℃,达到第一段烧结温度后进行保温,第一段烧结的保温时间为20分钟~40分钟,再从第一段烧结温度以1℃/min~4℃/min的速率升温至第二段烧结的温度,第二段烧结的温度为600℃~900℃,达到第二段烧结温度后进行保温,第二段烧结的保温时间为30分钟~60分钟,上述烧结完成后,以50℃/min~70℃/min冷却速率进行冷却。

57.优选地,上述预烧结压坯烧结过程为:从25℃以8℃/min~12℃/min的速率升温至第一段烧结的温度,第一段烧结的温度为280℃~350℃,达到第一段烧结温度后进行保温,第一段烧结的保温时间为20分钟~30分钟,再从第一段烧结温度以1℃/min~4℃/min的速率升温至第二段烧结的温度,第二段烧结的温度为600℃~800℃,达到第二段烧结温度后进行保温,第二段烧结的保温时间为35分钟~55分钟,上述烧结完成后,以50℃/min~70℃/min冷却速率进行冷却。

58.具体地,第一段烧结温度可以但不限于是280℃、290℃、300℃、310℃、320℃、330℃、340℃或350℃。

59.第一段烧结的保温时间可以但不限于是20分钟、22分钟、24分钟、26分钟、28分钟或30分钟。

60.进一步地,第二段烧结温度可以但不限于是600℃、620℃、640℃、660℃、680℃、700℃、720℃、740℃、760℃、780℃或800℃。

61.第二段烧结的保温时间可以但不限于是35分钟、39分钟、43分钟、47分钟、51分钟或55分钟。

62.可以理解地,为了获得所需要形状的零件,需要对上述钴基高温合金进行轧制以及退火处理。

63.进一步地,上述轧制温度为1100℃~1300℃,优选地轧制温度为1150℃~1250℃。

64.具体地,上述轧制温度可以但不限于是1150℃、1160℃、1170℃、1180℃、1190℃、1200℃、1210℃、1220℃、1230℃、1240℃或1250℃。

65.更进一步地,上述退火采用随炉冷却方法,退火温度为700℃~900℃,保温时间为4小时~8小时,优选地退火温度为800℃~850℃,保温时间为5小时~7小时。

66.具体地,上述退火温度可以但不限于是800℃、810℃、820℃、830℃、840℃或850℃。

67.上述保温时间可以但不限于是5小时、6小时或7小时。

68.本发明还更进一步地提供一种热端部件,其采用上述的钴基高温合金制作成型。

69.可以理解地,上述热端部件可以但不限于用于航空发动机的热端部件。

70.以下提供具体的实施例对本发明的钴基高温合金作进一步详细地说明。以下具体实施方式所涉及到的原料,若无特殊说明,均可来源于市售。

71.实施例1

72.本实施例提供一种钴基高温合金,其成分以质量百分比计由33%的镍、铬16.5%、3.0%的钼、3.0%的铝、2.0%的钛、0.05%的碳、4.0%的铌、1.4%的钽、0.1%的铈、0.3%的钇,其余为co钴。

73.上述钴基高温合金的制备方法具体为:按照合金组份进行备料,将上述原料在超声波搅拌下真空熔炼,采用高纯氩气超音速雾化制粉,熔炼温度为1500℃,熔炼炉内气压为0.8mpa,以高纯氩气为介质对金属液滴进行超音速气雾化,可获得95%以上的球形或类球形的制备预压制粉末。将制备预压制粉末装入包套在500℃抽真空至5.0

×

10-5

pa,在氩气保护环境下进行冷等静压处理,冷等静压压力为180mpa,冷等静压保温时间为3小时,获得致密的预烧结压坯。将预烧结压坯放入真空烧结炉烧结,预烧结压坯从25℃以10℃/min升温至350℃,保温25min,然后以2℃/min升温至700℃后保温45min,以冷却速率为60℃/min进行降温处理。为了获得特定形状的零部件,将烧结后的坯体进行轧制,轧制温度为1200℃。将成型后的零件采用随炉冷却方法进行退火处理,退火温度为800℃,保温时间为6小时。

74.实施例2

75.本实施例提供一种钴基高温合金,其成分以质量百分比计由33%的镍、铬16.5%、mo:3.0%、3.0%的铝、2.0%的钛、0.05%的碳、5.4%的铌、0.3%的钇,其余为co钴。

76.上述钴基高温合金的制备方法具体为:按照合金组份进行备料,将上述原料在超声波搅拌下真空熔炼,采用高纯氩气超音速雾化制粉,熔炼温度为1500℃,熔炼炉内气压为0.8mpa,以高纯氩气为介质对金属液滴进行超音速气雾化,可获得95%以上的球形或类球形的制备预压制粉末。将制备预压制粉末装入包套在500℃抽真空至5.0

×

10-5

pa,在氩气保护环境下进行冷等静压处理,冷等静压压力为180mpa,冷等静压保温时间为3小时,获得致密的预烧结压坯。将预烧结压坯放入真空烧结炉烧结,预烧结压坯从25℃以10℃/min升温至350℃,保温25min,然后以2℃/min升温至700℃后保温45min,以冷却速率为60℃/min进行降温处理。为了获得特定形状的零部件,将烧结后的坯体进行轧制,轧制温度为1200℃。将成型后的零件采用随炉冷却方法进行退火处理,退火温度为800℃,保温时间为6小时。

77.实施例3

78.本实施例提供一种钴基高温合金,其成分以质量百分比计由33%的镍、16.5%的铬、3.0%的钼、3.0%的铝、2.0%的钛、0.05%的碳、4.0%的铌、1.4%的钽、0.3%的钇。其

余为co钴。

79.上述钴基高温合金的制备方法具体为:按照合金组份进行备料,将上述原料在超声波搅拌下真空熔炼,采用高纯氩气超音速雾化制粉,熔炼温度为1500℃,熔炼炉内气压为0.8mpa,以高纯氩气为介质对金属液滴进行超音速气雾化,可获得95%以上的球形或类球形的制备预压制粉末。将制备预压制粉末装入包套在500℃抽真空至5.0

×

10-5

pa,在氩气保护环境下进行冷等静压处理,冷等静压压力为180mpa,冷等静压保温时间为3小时,获得致密的预烧结压坯。将预烧结压坯放入真空烧结炉烧结,预烧结压坯从25℃以10℃/min升温至350℃,保温25min,然后以2℃/min升温至700℃后保温45min,以冷却速率为60℃/min进行降温处理。为了获得特定形状的零部件,将烧结后的坯体进行轧制,轧制温度为1200℃。将成型后的零件采用随炉冷却方法进行退火处理,退火温度为800℃,保温时间为6小时。

80.对比例1

81.本对比例提供一种钴基高温合金,其成分以质量百分比计由33%的镍、16.5%的铬、3.0%的钼、3.0%的铝、2.0%的钛、0.05%的碳、其余为co钴。

82.上述钴基高温合金的制备方法具体为:按照合金组份进行备料,将上述原料在超声波搅拌下真空熔炼,采用高纯氩气超音速雾化制粉,熔炼温度为1500℃,熔炼炉内气压为0.8mpa,以高纯氩气为介质对金属液滴进行超音速气雾化,可获得95%以上的球形或类球形的制备预压制粉末。将制备预压制粉末装入包套在500℃抽真空至5.0

×

10-5

pa,在氩气保护环境下进行冷等静压处理,冷等静压压力为180mpa,冷等静压保温时间为3小时,获得致密的预烧结压坯。将预烧结压坯放入真空烧结炉烧结,预烧结压坯从25℃以10℃/min升温至350℃,保温25min,然后以2℃/min升温至700℃后保温45min,以冷却速率为60℃/min进行降温处理。为了获得特定形状的零部件,将烧结后的坯体进行轧制,轧制温度为1200℃。将成型后的零件采用随炉冷却方法进行退火处理,退火温度为800℃,保温时间为6小时。

83.对比例2

84.本对比例提供一种钴基高温合金,其成分以质量百分比计由33%的镍、铬16.5%、3.0%的钼、3.0%的铝、2.0%的钛、0.05%的碳、1.0%的铌、1.4%的钽、0.1%的铈、0.3%的钇,其余为co钴。

85.上述钴基高温合金的制备方法具体为:按照合金组份进行备料,将上述原料在超声波搅拌下真空熔炼,采用高纯氩气超音速雾化制粉,熔炼温度为1500℃,熔炼炉内气压为0.8mpa,以高纯氩气为介质对金属液滴进行超音速气雾化,可获得95%以上的球形或类球形的制备预压制粉末。将制备预压制粉末装入包套在500℃抽真空至5.0

×

10-5

pa,在氩气保护环境下进行冷等静压处理,冷等静压压力为180mpa,冷等静压保温时间为3小时,获得致密的预烧结压坯。将预烧结压坯放入真空烧结炉烧结,预烧结压坯从25℃以10℃/min升温至350℃,保温25min,然后以2℃/min升温至700℃后保温45min,以冷却速率为60℃/min进行降温处理。为了获得特定形状的零部件,将烧结后的坯体进行轧制,轧制温度为1200℃。将成型后的零件采用随炉冷却方法进行退火处理,退火温度为800℃,保温时间为6小时。

86.对比例3

87.本对比例提供一种钴基高温合金,其成分以质量百分比计由33%的镍、铬16.5%、3.0%的钼、3.0%的铝、2.0%的钛、0.05%的碳、4.0%的铌、1.4%的钽、0.1%的铈、0.3%的钇,其余为co钴。

88.上述钴基高温合金的制备方法具体为:按照合金组份进行备料,将上述原料在超声波搅拌下真空熔炼,采用高纯氩气超音速雾化制粉,熔炼温度为1500℃,熔炼炉内气压为0.5mpa,以高纯氩气为介质对金属液滴进行超音速气雾化,可获得95%以上的球形或类球形的制备预压制粉末。将制备预压制粉末装入包套在500℃抽真空至5.0

×

10-5

pa,在氩气保护环境下进行冷等静压处理,冷等静压压力为100mpa,冷等静压保温时间为3小时,获得致密的预烧结压坯。将预烧结压坯放入真空烧结炉烧结,预烧结压坯从25℃以10℃/min升温至350℃,保温25min,然后以2℃/min升温至700℃后保温45min,以冷却速率为60℃/min进行降温处理。为了获得特定形状的零部件,将烧结后的坯体进行轧制,轧制温度为1200℃。将成型后的零件采用随炉冷却方法进行退火处理,退火温度为800℃,保温时间为6小时。

89.性能测试与结果

90.上述实施例1-3和对比例1-3化学成分(wt.%)如表1所示

91.表1实施例1-3和对比例1-3的化学成分表

[0092][0093]

表2实施例1-3和对比例1-3的合金密度表

[0094] 密度(g/cm3)实施例18.67实施例28.45实施例38.56对比例18.52对比例28.72对比例38.67

[0095]

分别对实施例1-3合金与对比例1合金的室温抗拉强度断后延伸率(gb/t228.1-2010:金属材料室温拉伸试验方法),900℃抗拉强度及断后延伸率(gb/t4338-2006:金属材料高温拉伸试验方法)进行对比实验结果如表3。

[0096]

表3实施例与对比例的钴基高温合金在室温及高温力学性能测试结果

[0097][0098]

本发明的实施例无论在室温或是高温下均有较高的抗拉强度以及断后延伸率,上述合金组分中充分利用合金的强化元素、难熔元素、抗氧化元素以及稀土金属元素之间的协调作用,同时在没有加入大量钨元素等高密度元素,利用平衡热力学通过优化各元素的含量,在保证钴基高温合金抗氧化性能的基础上,进一步提高合金在高温下的强度和塑性等力学性能,获得兼具轻质以及优异力学性能的钴基高温合金。

[0099]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0100]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑地分析、推理或者有限的实验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书可以用于解释权利要求的内容。