1.本发明涉及原子层沉积设备,并且更具体地,涉及根据独立权利要求1的前序部分的原子层沉积设备。

背景技术:

2.原子层沉积设备传统上包括原子层沉积(ald)反应器和用于向ald反应器供应前驱体的前驱体源。ald反应器可以具有高达600℃或甚至更高的操作温度。此外,所述过程典型地使用大约1mbar的绝对压力,因此反应空间必须在耐压结构内。高温增加了设备及其部件的温度,从而导致用户的安全问题以及还有设备本身的热应力问题。因此,反应室最通常位于坚固的压力容器内。反应室可以通过直接附接的电阻器、内部腔室加热器或通过从外部加热的压力容器的壳体来加热。然而,存在大的加热质量减缓过程操作之间的加热和冷却的问题。此外,特别是在没有使用隔热件的情况下,逃逸到设备定位于其中的房间的热负荷较大。另一方面,隔热件经常包含灰尘材料,有在洁净房间中形成灰尘的风险。从外部加热的反应器经常是管状的,从而由于进行温度梯度控制并且将门保持为足够冷而使得从外部加热的反应器容易变得冗长,这导致设备的尺寸和其操作出现问题。

3.当使用内部加热器加热时,压力容器必须被冷却,并且在现有技术中,压力容器通过水冷却来冷却。然而,与水冷却相关的问题有很多,特别是与冷却水系统中的水发生泄漏相关的风险,该泄漏引起水损坏。此外,将水排入排水管中很昂贵,并且水回路可能具有藻类生长和腐蚀的问题。

技术实现要素:

4.本发明的目的是提供原子层沉积设备,该原子层沉积设备使得能够在不增加反应器尺寸的情况下以及在不必使用外部隔热件的情况下去除水冷却,并且使得能够出于安全原因以及在不限制操作温度的情况下进一步保持反应器门冷却。

5.本发明的目的通过其特征在于独立权利要求中所述内容的原子层沉积设备来实现。本发明的优选实施例在从属权利要求中公开。

6.本发明基于提供用于根据原子层沉积原理处理基材的原子层沉积设备的想法,该设备包括原子层沉积反应器、反应器门和用于冷却反应器门的冷却布置。冷却布置使用包围房间的空气进行冷却。

7.反应器具有通向反应器内部的沉积空间的开口以及至少一个侧壁和端部边缘。这个应用中的反应器通常用于真空室和设置在真空室内的沉积空间。沉积空间优选地布置在反应室内,该反应室设置在真空室内。反应器门设置成与用于打开和关闭反应器的开口连接,并且反应器门布置成在反应器的关闭位置中紧靠反应器的端部边缘。反应器可以设置成腔室,其中腔室的一个端部包括通向沉积空间的开口。开口可以在腔室的端部的整个区域上延伸,或可替代地,开口可以仅形成腔室的端部的一部分。在本发明的优选实施例中,反应器布置成圆柱形腔室,该圆柱形腔室仅具有包围腔室的一个侧壁和彼此相对的两个端

部壁。优选地,反应器位于其侧壁上,使得端部壁是竖直的或基本上竖直的。在本发明的优选实施例中,反应器设置成使得反应器位于用户腰身的高度处,由此反应器下方的空间可以设置有装备或其他过程相关的装置。

8.一个或多个单独的反应室可以被布置在沉积空间中。在根据本发明的设备中,经受原子层沉积的物体布置在(一个或多个)反应室内部。单独的蒸气通道或前驱体通道可以被布置到反应室,以促进ald沉积。ald过程所需的真空环境由沉积空间提供。

9.冷却布置包括壳体结构、热交换器元件和通风排放连接部分,该壳体结构、热交换器元件和通风排放连接部分形成冷却布置。壳体结构布置成从反应器的外部包围反应器,使得在壳体结构与反应器的至少一个侧壁之间形成冷却通道。换句话说,壳体结构布置在反应器周围,使得反应器的形状是不相关的,这意味着当反应器为圆柱形并且仅包括一个侧壁时,壳体结构布置成围绕一个侧壁延伸并在壳体结构与一个侧壁之间形成冷却通道,并且当反应器包括多于一个侧壁时,壳体结构设置成使得在壳体结构与侧壁之间形成冷却通道。热交换器元件在端部边缘的区域中布置在冷却通道中。热交换器元件包括进气口,用于提供从设备的外部到冷却通道的内部的流动连接。进气口布置成使得在冷却通道中流动的空气穿过热交换器元件,使得来自设备的外部的空气的热能从进气口传导到热传递元件中,并进一步从热传递元件传导到反应器的端部边缘以冷却端部边缘,因为来自设备的外部并流经冷却通道的空气的温度明显低于在沉积空间内部辐射到反应器的至少一个侧壁的温度。

10.通风排放连接部分布置成与冷却通道连接,并设置在距反应器的边缘端部一距离处,用于排放来自热交换器元件的进气口的气体。在本发明的优选实施例中,通风排放连接部分布置在反应器的相对于反应器的包括热交换器的边缘端部的相反端部上,使得冷却通道沿着侧壁的长度延伸,并在热交换器与通风排放连接部分之间延伸。

11.在本发明的实施例中,反应器包括从反应器的至少一个侧壁远离沉积空间突出的凸缘结构。换句话说,凸缘结构布置成从至少一个侧壁朝向包围至少一个侧壁的壳体结构延伸。然而,凸缘结构布置成使得在壳体结构与凸缘结构之间存在间隙,使得冷却通道形成在壳体结构与包括凸缘结构的至少一个侧壁之间。凸缘结构设置在反应器的端部边缘处,使得反应器门布置成在反应器门的关闭位置中紧靠凸缘结构。

12.在本发明的实施例中,热交换器元件紧靠凸缘结构布置,用于提供从热交换器元件到凸缘结构的冷却换热,以冷却紧靠凸缘结构布置的反应器门。换句话说,热交换器元件布置成与凸缘结构接触,使得冷却用热量从热交换器元件传递到凸缘结构,使得来自沉积空间到反应器的至少一个侧壁的热量不直接传递到反应器门,而是布置有从热交换器元件接收冷却用热量的凸缘结构,以冷却反应器的端部边缘与反应器门之间的连接部分。热交换器元件优选地紧靠凸缘结构设置,使得热交换器元件位于凸缘结构的相对于反应器门的相反侧上,该反应器门紧靠反应器的包括凸缘结构的端部边缘布置。

13.在本发明的实施例中,热交换器元件设置成与凸缘结构接触,从而与凸缘结构形成热传递式连接,用于提供从热交换器元件到凸缘结构的冷却换热,以冷却紧靠凸缘结构布置的反应器门。在本发明的这个实施例中,热交换器元件在冷却通道中设置成与凸缘结构连接,使得热交换器元件在冷却通道内设置在壳体结构与凸缘结构之间。

14.在本发明的实施例中,热交换器元件布置成在端部边缘的区域中与反应器的侧壁

形成热传递式连接,用于提供从热交换器元件到端部边缘的冷却换热,以冷却反应器门。热交换器元件布置成在反应器的端部边缘附近或在布置在反应器的端部边缘的凸缘结构附近,与反应器的侧壁接触。热交换器元件布置成冷却反应器的端部边缘区域,使得来自沉积空间的热量在传递到反应器门之前将在反应器的端部边缘处冷却。

15.在本发明的实施例中,热交换器元件在冷却通道中布置在距反应器的端部边缘最多5厘米的距离处,优选地距反应器的端部边缘最多1厘米的距离处。这意味着热交换器设置在反应器门附近,但当反应器门布置成在反应器的关闭位置中紧靠反应器的端部边缘时,不与反应器门接触。

16.在本发明的实施例中,热交换器元件由具有大于50w

·

m-1

·

k-1

,优选地大于100w

·

m-1

·

k-1

,的导热系数的材料制成。热交换器的材料可以是例如铝、镁或碳化硅。

17.在本发明的实施例中,冷却通道布置成在通风排放连接部分与反应器的端部边缘之间延伸。换句话说,通向冷却通道的开口布置在反应器的端部边缘处,使得反应器的在端部边缘处的侧壁和壳体结构形成通向冷却通道的开口,或者设置在端部边缘处的凸缘结构和壳体结构形成通向冷却通道的开口。

18.在本发明的实施例中,壳体结构包括在端部边缘的区域中围绕反应器布置的套环。套环包括在相对于反应器的至少一个侧壁的横向方向上远离壳体结构突出的壁部分、以及从壁部分向反应器的端部边缘的方向延伸的套环部分,使得套环部分布置成与反应器的端部边缘一起形成通向冷却通道的开口。套环可以与壳体结构的其余部分成一体,或者套环可以例如通过焊接单独连接到壳体结构的其余部分。套环设置成比壳体结构的其余部分进一步远离反应器的中心轴线。可替代地或附加地,套环设置成比壳体结构的其余部分进一步远离反应器的至少一个侧壁。壳体结构的其余部分从套环延伸到通风排放连接部分。套环布置成与壳体结构连接,用于以如下方式引导壳体结构与至少一个侧壁之间的冷却通道:冷却通道布置成在从冷却通道的起点到通风排放连接部分的途中转向至少一次,优选地两次,其中冷却通道的起点位于反应器的端部边缘的区域中。

19.在本发明的实施例中,套环布置成将冷却通道从端部边缘朝向反应器的侧壁引导,使得冷却通道布置成通过沿着套环部分延伸而从开口朝向套环的壁部分延伸,并且布置成通过沿着套环的壁部分延伸而朝向反应器的至少一个侧壁转向,并且布置成通过在壳体结构与至少一个侧壁之间沿着反应器的至少一个侧壁延伸而朝向通风排放连接部分转向。在本发明的优选实施例中,沿着套环部分延伸的冷却通道布置成在套环部分与凸缘结构之间延伸,并且沿着套环的壁部分延伸的冷却通道布置成在壁部分与凸缘结构之间延伸。

20.在本发明的实施例中,热交换器元件和套环的壁部分布置成形成冷却通道的相对于反应器的侧壁横向延伸的一部分。热交换器元件优选地形成为使得进气口至少设置在热交换器元件的一个部分中,并且布置成与凸缘结构或与至少一个侧壁连接的另一部分是实心的。热交换器元件为一件式部件,其优选地至少部分地为平面的,并且从而与套环的壁部分一起形成冷却通道的相对于至少一个侧壁横向延伸的一部分。换句话说,热交换器元件布置成形成冷却通道的一部分,使得穿过热交换器元件的进气口在冷却通道的一部分中提供空气流动连接,冷却通道的该部分横向于冷却通道的形成在套环的壁部分与热交换元件之间的部分。热交换元件优选地包括优选地是实心的并与凸缘结构形成连接的部分、以及

布置成在冷却通道中延伸并在冷却通道中提供流动连接的部分。

21.在本发明的实施例中,包括套环部分的壳体结构布置成沿着反应器的侧壁的长度延伸,并且使得套环部分布置成形成围绕反应器门的罩。换句话说,当门布置成在关闭位置时,壳体结构布置成在反应器门的平面处延伸,即,罩形成在反应器的端部边缘的外部。罩布置成将被加热的气体从反应器的开口并从反应器门引导到冷却通道。

22.在本发明的实施例中,反应器门包括至少一个辐射屏蔽板,该至少一个辐射屏蔽板在沉积空间的一侧连接到反应器门,以防止辐射热进入反应器门。因此,冷却布置包括在沉积空间内部并与反应器门连接的辐射屏蔽件,以冷却反应器门。

23.在本发明的实施例中,反应器门包括门结构和穿孔板,该穿孔板布置在距门结构一距离处,使得在门结构与穿孔板之间布置一空间。穿孔板布置成形成反应器门的外表面。穿孔板提供朝向反应器门的门结构的空气通路,用于冷却反应器门,并防止热量从反应器门的门结构传递到用户。

24.在本发明的实施例中,穿孔板包括位于穿孔板的下部部分处的入口穿孔,该入口穿孔形成为提供从穿孔板的外部到门结构与穿孔板之间的空间的空气通路。可替代地,穿孔板包括位于穿孔板的下部部分处的入口穿孔,该入口穿孔形成为提供从穿孔板的外部到门结构与穿孔板之间的空间的空气通路,并且穿孔板包括位于穿孔板的上部部分处的出口穿孔,该出口穿孔形成为提供从门结构与穿孔板之间的空间到穿孔板的外部的空气通路,用于将空气引导到套环。

25.在本发明的一个实施例中,热交换器元件布置在反应器的至少一个侧壁与壳体结构之间,使得热交换器元件布置成围绕反应器延伸并从至少一个侧壁延伸到壳体结构。换句话说,在本发明的这个实施例中,热交换器是包围反应器的一件式元件。

26.在本发明的实施例中,冷却通道布置成围绕反应器延伸,使得冷却通道的开口形成在壳体结构与反应器的端部边缘之间,并围绕反应器的端部边缘延伸。

27.本发明的优点是,包围反应器的端部边缘或凸缘结构的热交换器元件布置成使反应器周围的冷却流平稳,并且同时有效地冷却反应器的端部边缘以冷却反应器门。当反应器门打开时,多余的热量和可能的化学蒸汽被引导到冷却通道。与反应器门连接的穿孔板提供了从设备的外部到门结构的空气通路,用于冷却反应器门,并且还用作对反应器门中的由于来自沉积空间的热量而加热的结构的接触保护。在沉积空间内部,辐射屏蔽板附接到反应器门,以防止辐射热进入反应器门,从而冷却反应器门。

附图说明

28.参考随附附图,借助于具体实施例详细描述本发明,在随附附图中

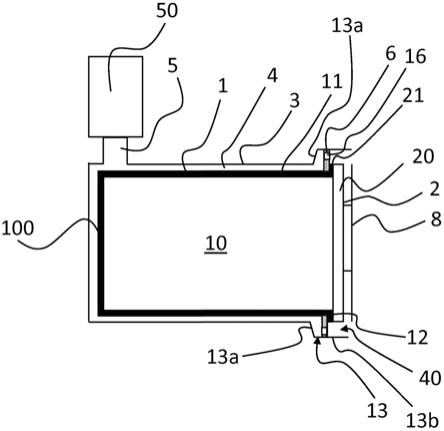

29.图1a作为侧视图示出了根据本发明的设备的一个实施例;

30.图1b示出了从反应器门的前面观察的、图1a中所示的设备;

31.图2a作为侧视图示出了根据本发明的设备的另一个实施例;以及

32.图2b示出了沿线a-a观察的、图2a中所示的设备。

具体实施方式

33.图1a示出了根据本发明的设备的实施例,其中反应器1从侧面示出。附图示出了反

应器1包括反应器1内的沉积空间10,并且示出了反应器包括一个侧壁11。图1b示出了反应器1为圆柱形,使得一个侧壁11布置成在所有侧面上包围沉积空间。反应器1在设置反应器门2的一侧上进一步包括端部边缘12。通向沉积空间10的开口设置在反应器1的一个端部上,该反应器1在另一个端部100处关闭。在本发明的这个实施例中,壳体结构3布置成从反应器1的外部包围反应器1,使得壳体结构3在至少一个侧壁11与壳体结构3之间,并且还在端部100与壳体结构3之间形成冷却通道4,使得冷却通道4除了在开口处之外从所有其他侧面包围反应器1。尽管反应器1未示出反应器1内的反应室,但必须理解,反应器1包括真空室和真空室内的沉积空间,沉积空间通常设置成反应室。反应器1优选地由不锈钢制成。

34.反应器门2布置成在反应器1的关闭位置中紧靠反应器1的端部边缘12。反应器门2包括门结构20和穿孔板8,使得在门结构20与穿孔板8之间形成空间。

35.根据本发明的冷却布置包括壳体结构3,该壳体结构3包围反应器1并在壳体结构3与反应器1的至少一个侧壁11之间形成冷却通道4;以及在端部边缘12的区域中布置在冷却通道中的热交换器元件6;以及与冷却通道4连接的通风排放连接部分5、50。通风排放连接部分5、50优选地包括排气通道5和排放单元50,用于排放通过冷却通道4的空气。通风排放连接部分5、50设置在距反应器1的边缘端部12一距离处,并且优选地使得通风排放连接部分5、50设置在反应器1的相对于端部边缘12的相反端部上,使得冷却通道4布置成沿反应器的侧壁11的长度延伸。

36.壳体结构3优选地包括包围反应器1的端部边缘12的套环13,并且热交换器元件6布置在套环13内。套环13包括在相对于反应器1的至少一个侧壁11的横向方向上远离壳体结构3突出的壁部分13a和基本上平行于反应器1的至少一个侧壁11延伸的套环部分13b。设置在套环13内的热交换器元件6优选地布置成从反应器1的至少一个侧壁11延伸到套环部分13b。热交换器元件6包括进气口16,用于提供从设备的外部到冷却通道4的内部的流动连接,并且热交换器元件6布置在壳体结构4内,使得进气口16设置在冷却通道4中的沿套环部分13b延伸的部分中。如图1a所示,热交换器元件6可以紧靠凸缘结构21设置,该凸缘结构21从反应器1的至少一个侧壁11远离沉积空间10突出。凸缘结构21设置在反应器1的端部边缘12处,使得反应器门2布置成在反应器门2的关闭位置中紧靠凸缘结构21。反应器1的端部边缘12和套环13的套环部分13b形成通向冷却通道4的开口40。

37.套环13布置成引导冷却通道4,使得来自设备的外部并进一步通过热交换器元件6的空气的流动方向发生改变。通过改变空气流动的方向并延长壳体结构与反应器1之间的空气流动路径,更高效地冷却凸缘结构12并且因此更高效地冷却反应器门2。

38.如从图1a可以看出,热交换器元件6优选地为包括进气孔16的平面结构,该进气孔16至少在热交换器元件6的设置在冷却通道4中的部分上穿过热交换器元件6,使得空气可以通过进气口16。热交换器元件6的一部分可以紧靠凸缘结构21布置,用于进行从热交换器元件6到凸缘结构21的热传递,并且热交换器元件6的一部分可以布置成在冷却通道4中延伸,使得进气口16定位于冷却通道4中,以提供通过冷却通道4中的进气口的空气通路。

39.图1b示出了从反应器门的前面观察的、图1a中所示的设备。反应器门2包括形成反应器门2的外表面的穿孔板8。穿孔板8包括形成的入口穿孔,以提供从穿孔板8的外部到门结构20与穿孔板8之间的空间的空气通路。图1b示出了同时在穿孔板8的下部部分上以及在穿孔板8的上部部分上的穿孔。然而,穿孔不需要同时布置在穿孔板8的下部部分和上部部

分处。反应器门2被壳体结构3包围,该壳体结构包括在反应器1的端部边缘12附近的套环13和热交换器元件6。如从图1b可以看出,在本发明的一个实施例中,热交换器元件6布置成设置在冷却通道4内并围绕反应器1延伸的单个元件。然而,热交换器元件6可以由多个部件形成,并且使得热交换器元件6仅部分地包围反应器1。热交换器元件6优选地包括规则间隔的进气口16,并且附图中所示的热交换器元件6仅是热交换器元件6的示例。

40.图2a作为侧视图示出了根据本发明的设备的另一个实施例。在这个实施例中,冷却通道4布置成仅与反应器1的侧壁11连接,该侧壁11包围圆柱形反应器1。然而,反应器的形式不限于圆柱形形式,也有可能是其他形式。反应器门2设置有辐射屏蔽板7,该辐射屏蔽板7附接到反应器门2的朝向沉积空间10的内侧。辐射屏蔽板7布置成防止多余的热量进入门结构20,以冷却反应器门2。图2a所示的设备的结构与关于图1a描述的类似,并且不再重复。

41.用于冷却反应器门2的冷却布置一方面包括壳体结构3、热交换器元件6以及通风排放连接部分5、50,该壳体结构3在壳体结构3与反应器1的至少一个侧壁11之间形成冷却通道4,该热交换器元件6在端部边缘12的区域中布置在冷却通道4中,用于为从设备的外部到冷却通道4的内部的空气提供流动连接,该通风排放连接部分5、50与冷却通道4连接,用于排放来自热交换器元件6的进气口的空气;另一方面包括辐射屏蔽板7,该辐射屏蔽板7防止多余的热量从反应器1的内部进入反应器门2;并且进一步,门结构20与穿孔板8一起形成门结构20与穿孔板8之间的空间,用于冷却反应器门2内的空气通路。

42.图2b示出了如沿线a-a观察的、图2a中所示的设备的截面。可以看出,套环13从壳体结构3的其余部分远离沉积空间10延伸。冷却通道4布置在壳体结构3与反应器1的侧壁11之间,进一步在套环13与反应器1的侧壁11之间或在套环13与凸缘结构21之间延伸(图2b中未示出)。辐射屏蔽板7在沉积空间10的一侧设置至反应器门2,用于防止来自沉积空间10的热量进入反应器门2。反应器门2或热交换器6的其余部分未在图2b中示出,但已关于图1a至图2a进行了描述,并且也适用于图2b中所示的实施例。

43.上面已经参考附图中示出的示例描述了本发明。然而,本发明不以任何方式限于以上示例,而是可以在权利要求书的范围内变化。