1.本发明涉及低碳合金钢表面处理技术领域,具体为一种低碳合金钢表面高硬度改性方法。

背景技术:

2.用于工程机械装备的低碳合金钢在具体使用过程中,即要满足较高的强度,同时还要兼具良好的焊接性以及高硬度。但在目前行业普遍采取的表面感应淬火处理、表面镀层以及单纯渗碳工艺硬化工艺,均不能获得超高强度和超耐磨性良好的匹配。当满足一方面需求时,另一方面性能就大幅下降。另外,上述的工艺存在生产周期长、设备成本高以及控制精度不稳定等现象。

技术实现要素:

3.本发明的目的在于提供一种低碳合金钢表面高硬度改性方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种低碳合金钢表面高硬度改性方法,包括以下步骤:

5.s1:选择含有利于形成渗层的合金元素,并正火处理的低碳合金钢作为工程机械传动件材质,在正火后剥皮矫直处理并加工成传动件;

6.s2:进行第一阶段处理,将正火后的低碳合金钢放入碳氮共渗炉内,随碳氮共渗炉升温至900~950℃;

7.s3:先在0.9~1.2%碳势下保持4~6h,随后在0.6~0.8%碳势下保持1~3h,并进行碳氮共渗处理;

8.s4:进行第二阶段处理,当低碳合金钢在碳氮共渗炉内冷却至810~830℃后,在0.75%碳势下保持1h,碳氮共渗炉冷却至室温;

9.s5:进行第三阶段处理,将低碳合金钢移至箱式炉内,并在250℃下保温2~4h后空冷。

10.优选的,在所述s1步骤中,有利于形成渗层的合金元素为cr和mo。

11.优选的,在所述s1步骤中,低碳合金钢为17crnimo6。

12.优选的,在所述s2步骤中,正火温度为930~950℃,并在保温30min后空冷。

13.优选的,在所述s2步骤中,碳氮共渗炉温度为935℃。

14.优选的,在所述s3步骤中,碳势为1.2%,保持时间为5h。

15.优选的,在所述s3步骤中,碳势为0.75%,保持时间为2h。

16.优选的,在所述s4步骤中,低碳合金钢冷却至820℃。

17.优选的,在所述s5步骤中,保温时间为3h。

18.与现有技术相比,本发明的有益效果是:

19.1、本发明与现有高强度耐磨性e级低碳合金钢相比,强度和耐磨性都大幅度提高,

破断应力可有630kn提高到710kn,表面硬度可由466hv提高至800hv。

20.2、本发明与碳氮共渗的17crnimo56低碳合金钢相比,在表面硬度都为800hv的情况下,本技术制得的低碳合金钢破断应力为710kn,其破断应力远大于17crnimo56k低碳合金钢k4系列的560kn。

21.3、本发明制备的低碳合金钢的使用寿命能达到40000h,因此,本发明对于实际应用具有极高的开发应用价值。

附图说明

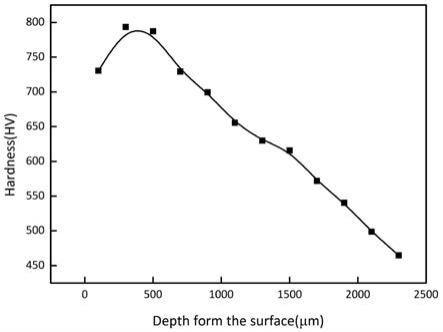

22.图1为本发明实施例1中制备的低碳合金钢的维氏硬度随深度变化图;

23.图2为本发明实施例2中制备的低碳合金钢的维氏硬度随深度变化图;

24.图3为本发明实施例3中制备的低碳合金钢的维氏硬度随深度变化图;

25.图4为本发明实施例5中制备的低碳合金钢的维氏硬度随深度变化图;

26.图5为本发明制备的低碳合金钢在显微镜下50倍金相组织;

27.图6为本发明制备的低碳合金钢在显微镜下500倍金相组织;

28.图7为本发明制备的低碳合金钢在显微镜下100倍金相组织。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.如图1-7;本发明提供一种低碳合金钢表面高硬度改性方法,包括以下步骤:

31.s1:选择含有利于形成渗层的合金元素,并正火处理的低碳合金钢作为工程机械传动件材质,在正火后剥皮矫直处理并加工成传动件;

32.s2:进行第一阶段处理,将正火后的低碳合金钢放入碳氮共渗炉内,随碳氮共渗炉升温至900~950℃;

33.s3:先在0.9~1.2%碳势下保持4~6h,随后在0.6~0.8%碳势下保持1~3h,并进行碳氮共渗处理;

34.s4:进行第二阶段处理,当低碳合金钢在碳氮共渗炉内冷却至810~830℃后,在0.75%碳势下保持1h,碳氮共渗炉冷却至室温;

35.s5:进行第三阶段处理,将低碳合金钢移至箱式炉内,并在250℃下保温2~4h后空冷。

36.进一步的,在所述s1步骤中,有利于形成渗层的合金元素为cr和mo。

37.进一步的,在所述s1步骤中,低碳合金钢为17crnimo6。

38.进一步的,在所述s2步骤中,正火温度为930~950℃,并在保温30min后空冷。

39.进一步的,在所述s2步骤中,碳氮共渗炉温度为935℃。

40.进一步的,在所述s3步骤中,碳势为1.2%,保持时间为5h。

41.进一步的,在所述s3步骤中,碳势为0.75%,保持时间为2h。

42.进一步的,在所述s4步骤中,低碳合金钢冷却至820℃。

43.进一步的,在所述s5步骤中,保温时间为3h。

44.通过该低碳合金钢表面处理工艺中的碳氮共渗与热处理工艺结合大幅度提高了低碳合金钢的表面强度,使其具有高耐磨性,高强度,同时芯部兼具良好的韧性,提高低碳合金钢使用寿命。

45.实施例1:

46.一种低碳合金钢表面高硬度改性方法,包括以下步骤:

47.s1:选择17crnimo6作为低碳合金钢的材质,将材料进行正火后剥皮处理,之后矫直并加工成传动件;

48.s2:将正火后低碳合金钢放入碳氮共渗炉内,随碳氮共渗炉升温至900~950℃;

49.s3:低碳合金钢先在0.9~1.2%碳势下保持4~6h,随后在0.6~0.8%碳势下保持1~3h,并进行碳氮共渗处理;

50.s4:在碳氮共渗炉内冷却至810~830℃后,在0.75%碳势下保持1h,碳氮共渗炉冷却至室温;

51.s5:低碳合金钢移至箱式炉内,200℃保温1-3h后空冷;

52.通过实施例1得到的低碳合金钢表面硬度为793hv,其维氏硬度随深度变化图如图1所示。

53.实施例2:

54.一种低碳合金钢表面高硬度改性方法,包括以下步骤:

55.s1:选择17crnimo6作为低碳合金钢的材质,将材料进行正火后剥皮处理,之后矫直并加工成传动件;

56.s2:将正火后低碳合金钢放入碳氮共渗炉内,随碳氮共渗炉升温至900~950℃;

57.s3:低碳合金钢先在0.9~1.2%碳势下保持4~6h,随后在0.6~0.8%碳势下保持1~3h,并进行碳氮共渗处理;

58.s4:在碳氮共渗炉内冷却至820~840℃后,在0.75%碳势下保持1h,碳氮共渗炉冷却至室温;

59.s5:低碳合金钢移至箱式炉内,250℃保温1-2h后空冷;

60.通过实施例2得到的低碳合金钢表面硬度为803hv,其维氏硬度随深度变化图如图2所示。

61.实施例3:

62.一种低碳合金钢表面高硬度改性方法,包括以下步骤:

63.s1:选择17crnimo6作为低碳合金钢的材质,将材料进行正火后剥皮处理,之后矫直并加工成传动件;

64.s2:将正火后低碳合金钢放入碳氮共渗炉内,随碳氮共渗炉升温至900~950℃;

65.s3:低碳合金钢先在0.9~1.2%碳势下保持4~6h,随后在0.6~0.8%碳势下保持1~3h,并进行碳氮共渗处理;

66.s4:在碳氮共渗炉内冷却至820~840℃后,在0.75%碳势下保持1h,碳氮共渗炉冷却至室温;

67.s5:低碳合金钢移至箱式炉内,250℃保温1-3h后空冷;

68.通过实施例3得到的低碳合金钢表面硬度为678hv,其维氏硬度随深度变化图如图

3所示。

69.实施例4:

70.一种低碳合金钢表面高硬度改性方法,包括以下步骤:

71.s1:选择17crnimo6作为低碳合金钢的材质,将材料进行正火后剥皮处理,之后矫直并加工成传动件;

72.s2:将正火后低碳合金钢放入碳氮共渗炉内,随碳氮共渗炉升温至900~950℃;

73.s3:低碳合金钢先在0.9~1.2%碳势下保持4~6h,随后在0.6~0.8%碳势下保持1~3h,并进行碳氮共渗处理;

74.s4:在碳氮共渗炉内冷却至820~840℃后,在0.75%碳势下保持1h,碳氮共渗炉冷却至室温;

75.s5:低碳合金钢移至箱式炉内,250℃保温1-2h后空冷;

76.通过实施例4得到的低碳合金钢表面硬度为769hv,其维氏硬度随深度变化图如图4所示。

77.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。