1.本发明涉及一种板材修补剂及其制备方法、使用方法,特别是一种基于改性不饱和聚酯树脂的板材修补剂及其制备方法、使用方法。

背景技术:

2.木材因成长过程的疤痕、霉变、虫蛀,以及加工过程中受外力影响等因素,出现凹坑、裂纹、裂缝等缺陷,如果直接遗弃,势必造成资源浪费,增加后续制造地板等产品的生产成本。为了很好的解决上述问题,国内对于此类问题,多采用腻子或者胶黏剂修补。这种修补材料和修补方法的缺点主要有:1、修补材料韧性差、脆性较高,成型后基本无强度可言;2、修补材料粘结性不佳,修补区域容易再次脱落;3、对于修补面较大的地板等产品,修补后开裂、脱落的可能较大,会出现需要重复修补的问题。

技术实现要素:

3.发明目的:本发明的目的之一是提供一种用于修补地板等板材的修补剂;本发明的目的之二是提供这种修补剂的制备方法;本发明的目的之三是提供这种修补剂的使用方法。

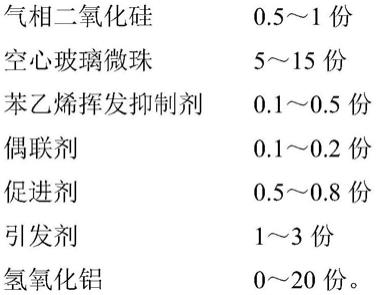

4.技术方案:一种基于改性不饱和聚酯树脂的板材修补剂,包含按以下重量份配比的各原料:

5.改性不饱和聚酯树脂100份,以其每100份为下列各原料的计算基准

[0006][0007]

进一步的,所述改性不饱和聚酯树脂的性能指标为:酸价15~25mgkoh/g,黏度800~1000cps,固体含量68~72%,胶化时间≥30分钟,固化时间≥60分钟,最高发热温度145~165℃;

[0008]

所述气相二氧化硅的比表面积为200m2/g;

[0009]

所述空心玻璃微珠的粒径为30~60μm;

[0010]

所述偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷;

[0011]

所述促进剂为质量浓度8~10%的环烷酸钴;

[0012]

所述引发剂为过氧化甲乙酮。

[0013]

一种上述的基于改性不饱和聚酯树脂的板材修补剂的制备方法,包括以下步骤:

[0014]

步骤一:在改性不饱和聚酯树脂中加入气相二氧化硅,搅拌进行剪切分散;

[0015]

步骤二:再加入偶联剂、空心玻璃微珠、氢氧化铝、促进剂、苯乙烯挥发抑制剂,混拌均匀;

[0016]

步骤三:再加入引发剂,混拌均匀,即得到板材修补剂。

[0017]

进一步的,步骤一中,剪切过程为:在改性不饱和聚酯树脂中加入气相二氧化硅后,剪切机先以500rpm的转速搅拌3分钟,而后升至800rpm的转速搅拌5分钟,再升至1300rpm的转速搅拌20分钟,然后降至800rpm的转速搅拌30秒,再降至500rpm的转速搅拌30秒,停止剪切。

[0018]

进一步的,停止剪切时,混合物的触变度为1.5~2.5。

[0019]

进一步的,步骤三中,混拌时进行真空消泡。

[0020]

一种上述的基于改性不饱和聚酯树脂的板材修补剂的使用方法,包括以下步骤:清理板材需要修补的区域,用胶布封堵该区域的底部与侧面,仅开放正面;将板材修补剂灌注到修补区域并填实,消除板材修补剂与板材之间的空隙;待板材修补剂固化达到强度后,对其刨削,使其与板材处于同一平整面。

[0021]

进一步的,板材修补剂固化达到强度是指shore d硬度到达55~75。

[0022]

有益效果:本发明的优点是:

[0023]

1、板材修补剂固化成型后可达到密度与原板材基本一致,硬度与原板材接近,能够与原板材一样使用设备刨削打磨;灌注修补后与原板材粘接性较好,固化收缩低,不容易脱落;固化后有较好的气干性,手摸上去没有黏附感,避免表面粘手造成后续加工困难;板材修补剂固化成型后密度可根据原板材密度调节,以适应修补使用和修补效果;2、制备板材修补剂的速度快,在室温下即可制备、使用。

具体实施方式

[0024]

下面结合具体实施例,进一步阐明本发明。

[0025]

实施例1

[0026]

一种基于改性不饱和聚酯树脂的板材修补剂,包含按以下重量份配比的各原料:

[0027]

改性不饱和聚酯树脂:100份,并且以其每100份为下列各原料的计算基准;

[0028]

气相二氧化硅:1份,比表面积为200m2/g,可选用德固赛aerosil 200型;

[0029]

空心玻璃微珠:5份,粒径为30~60μm;

[0030]

苯乙烯挥发抑制剂:0.5份,可选用byk-s-750;

[0031]

偶联剂:γ-(2,3-环氧丙氧)丙基三甲氧基硅烷0.1份;

[0032]

促进剂:质量浓度8%的环烷酸钴0.8份;

[0033]

引发剂:过氧化甲乙酮1份,可选用阿克苏-诺贝尔m-50;

[0034]

氢氧化铝:0份。

[0035]

改性不饱和聚酯树脂的性能指标为:酸价23mgkoh/g,黏度958cps,固体含量71.10%,胶化时间28'40",固化时间45'30",最高发热温度150℃。可选用宜兴兴南复合材料厂有限公司的219-d型不饱和聚酯树脂。

[0036]

一种上述的基于改性不饱和聚酯树脂的板材修补剂的制备方法,包括以下步骤:

[0037]

步骤一:在改性不饱和聚酯树脂中加入气相二氧化硅,一起搅拌进行剪切分散,混

合物在剪切机中,先以500rpm的转速搅拌3分钟,而后升至800rpm的转速搅拌5分钟,再升至1300rpm的转速搅拌20分钟,然后降至800rpm的转速搅拌30秒,再降至500rpm的转速搅拌30秒,测试混合物的触变度为2.4时,停止剪切。

[0038]

步骤二:再加入偶联剂、空心玻璃微珠、氢氧化铝、促进剂、苯乙烯挥发抑制剂,混拌均匀。

[0039]

步骤三:再加入引发剂,混拌均匀并进行真空消泡,即得到板材修补剂,待用。

[0040]

一种上述的基于改性不饱和聚酯树脂的板材修补剂的使用方法,包括以下步骤:清理板材需要修补的区域,用胶布封堵该区域的底部与侧面,仅开放正面,以便于灌入板材修补剂;将板材修补剂灌注到修补区域并填实,可借助高频振动消除板材修补剂与板材之间的空隙;30分钟左右板材修补剂无流动性,开始固化,2小时左右可以完成发热,室温24小时后或者60℃烘烤2~3小时,则板材修补剂固化达到强度(以shore d硬度到达55~75为固化达到强度),然后对其使用设备刨削,使其与板材处于同一平整面。

[0041]

经过使用上述的板材修补剂对板材修补处修补,打磨砂光后,无开裂破损,并且粘接牢固。完成上述修补加工,可根据板材类型,制作相应的花纹图案。

[0042]

以实施例1为基础,改变板材修补剂中的空心玻璃微珠、氢氧化铝含量,而后测试制得的板材修补剂的密度列为下表1,测试板材修补剂使用修补后的shore d硬度列为下表2。

[0043]

表1

[0044][0045][0046]

表2

[0047][0048]

表1、表2体现了可以根据不同板材,通过调节空心玻璃微珠、氢氧化铝的含量,实现调节板材修补剂固化后密度,使其能够与板材密度一致。

[0049]

改性不饱和聚酯树脂无需添加封膜剂,在保持板材修补剂强度的前提下,改善了脆性,提升了韧性,降低了收缩率,同时在空气中固化保持了较好的气干性,具有良好的粘接性。气相二氧化硅能够防止板材修补过程中灌注板材修补剂较多时的溢流现象。空心玻璃微珠可调节板材修补剂固化后的密度与强度等性能。苯乙烯挥发抑制剂降低了板材修补剂在静置过程中的苯乙烯挥发量,可以保持较低的voc,在静态下的气味减少60~70%,使得整个工作区域内苯乙烯气味明显减小。偶联剂可以有效提升板材修补剂中改性不饱和聚酯树脂与空心玻璃微珠、氢氧化铝以及板材的粘接性能。促进剂配合引发剂在室温下使板材修补剂固化成型。氢氧化铝既能够调节板材修补剂修补固化后的密度,又能够提升阻燃性能。

[0050]

实施例2

[0051]

一种基于改性不饱和聚酯树脂的板材修补剂,包含按以下重量份配比的各原料:

[0052]

改性不饱和聚酯树脂:100份,并且以其每100份为下列各原料的计算基准;

[0053]

气相二氧化硅:0.7份,比表面积为200m2/g,可选用德固赛aerosil 200型;

[0054]

空心玻璃微珠:15份,粒径为30~60μm;

[0055]

苯乙烯挥发抑制剂:0.2份,可选用byk-s-750;

[0056]

偶联剂:γ-(2,3-环氧丙氧)丙基三甲氧基硅烷0.2份;

[0057]

促进剂:质量浓度8%的环烷酸钴0.7份;

[0058]

引发剂:过氧化甲乙酮3份,可选用阿克苏-诺贝尔m-50;

[0059]

氢氧化铝:20份。

[0060]

改性不饱和聚酯树脂的性能指标为:酸价20mgkoh/g,黏度890cps,固体含量70.10%,胶化时间25'30",固化时间40'30",最高发热温度154℃。可选用宜兴兴南复合材料厂有限公司的219-d型不饱和聚酯树脂。

[0061]

一种上述的基于改性不饱和聚酯树脂的板材修补剂的制备方法,包括以下步骤:

[0062]

步骤一:在改性不饱和聚酯树脂中加入气相二氧化硅,一起搅拌进行剪切分散,混合物在剪切机中,先以500rpm的转速搅拌3分钟,而后升至800rpm的转速搅拌5分钟,再升至1300rpm的转速搅拌20分钟,然后降至800rpm的转速搅拌30秒,再降至500rpm的转速搅拌30秒,测试混合物的触变度为1.9时,停止剪切。

[0063]

步骤二:再加入偶联剂、空心玻璃微珠、氢氧化铝、促进剂、苯乙烯挥发抑制剂,混拌均匀。

[0064]

步骤三:再加入引发剂,混拌均匀并进行真空消泡,即得到板材修补剂,待用。

[0065]

一种上述的基于改性不饱和聚酯树脂的板材修补剂的使用方法,与实施例1基本相同。

[0066]

测试制得的板材修补剂的密度为0.792g/ml,测试板材修补剂使用修补后的shore d硬度为62。

[0067]

实施例3

[0068]

一种基于改性不饱和聚酯树脂的板材修补剂,包含按以下重量份配比的各原料:

[0069]

改性不饱和聚酯树脂:100份,并且以其每100份为下列各原料的计算基准;

[0070]

气相二氧化硅:0.5份,比表面积为200m2/g,可选用德固赛aerosil 200型;

[0071]

空心玻璃微珠:15份,粒径为30~60μm;

[0072]

苯乙烯挥发抑制剂:0.1份,可选用byk-s-750;

[0073]

偶联剂:γ-(2,3-环氧丙氧)丙基三甲氧基硅烷0.2份;

[0074]

促进剂:质量浓度8%的环烷酸钴0.5份;

[0075]

引发剂:过氧化甲乙酮3份,可选用阿克苏-诺贝尔m-50;

[0076]

氢氧化铝:20份。

[0077]

改性不饱和聚酯树脂的性能指标为:酸价17.5mgkoh/g,黏度825cps,固体含量68.5%,胶化时间20'20",固化时间38'15",最高发热温度158℃。可选用宜兴兴南复合材料厂有限公司的219-d型不饱和聚酯树脂。

[0078]

一种上述的基于改性不饱和聚酯树脂的板材修补剂的制备方法,包括以下步骤:

[0079]

步骤一:在改性不饱和聚酯树脂中加入气相二氧化硅,一起搅拌进行剪切分散,混合物在剪切机中,先以500rpm的转速搅拌3分钟,而后升至800rpm的转速搅拌5分钟,再升至1300rpm的转速搅拌20分钟,然后降至800rpm的转速搅拌30秒,再降至500rpm的转速搅拌30秒,测试混合物的触变度为1.6时,停止剪切。

[0080]

步骤二:再加入偶联剂、空心玻璃微珠、氢氧化铝、促进剂、苯乙烯挥发抑制剂,混拌均匀。

[0081]

步骤三:再加入引发剂,混拌均匀并进行真空消泡,即得到板材修补剂,待用。

[0082]

一种上述的基于改性不饱和聚酯树脂的板材修补剂的使用方法,与实施例1基本相同。

[0083]

测试制得的板材修补剂的密度为0.799g/ml,测试板材修补剂使用修补后的shore d硬度为71。