1.本发明属于钢铁冶金技术领域,具体涉及一种棘轮环用盘条的生产方法。

背景技术:

2.棘轮环为内缘上具有刚性齿形表面的手工具,通常采用合金钢40crv(gb/t 3077)棒材为原料经冷镦工艺加工而成,因此,对原材料表面质量、冷成型性能、组织均匀性要求严格。当前随着市场竞争的激烈,棒材作为母材进行冷镦加工,生产效率低、浪费材料,极大的增加了用户加工制造的成本;且40crv合金强度硬度较高,客户加工困难,模具极易损耗。因此,下游用户对该用途钢种盘条产品需求强烈,急需国内钢厂开发该钢种盘条产品替代棒材原料满足其加工、产品性能需要。

3.专利号cn 110029264 a的专利申请公开了针对“一种低成本40crv工具钢及其生产方法”,其在成分上降低了cr、v含量,添加了微量元素ti,通过控轧控冷,达到现有工艺40crv性能要求,从而实现低成本40crv工具钢的生产;但v含量的降低,虽然对于非调质钢(不发生v的碳氮化物的溶解与析出)的力学性能影响不大,但对于后续需调质生产的手工具,因其碳氮化物的析出量减小而对其力学性能的影响较大,且该申请为40crv棒材生产工艺。

技术实现要素:

4.本发明要解决的技术问题是提供一种棘轮环用热轧盘条生产工艺,通过设计轧钢工艺,生产出的热轧盘条具有较低的强度、硬度和均匀的金相组织,易于进行冷加工变形,下游用户生产成本降低,生产效率提高。

5.为解决上述技术问题,本发明所采取的技术方案是:一种棘轮环用盘条的生产方法,包括转炉冶炼、lf精炼、rh精炼、连铸、加热、轧制和控冷工序;其中,所述轧钢工序,终轧入口温度控制在880-920℃,吐丝温度控制在880-910℃。

6.本发明所述盘条的化学成分及其质量百分含量为:c:0.38~0.42%、si:0.17~0.35%、mn:0.60~0.80%、p≤0.015%、s≤0.015%、cr:0.80~1.10%、v:0.10~0.20%、al≤0.040%,余量为fe和不可避免的杂质。

7.本发明所述加热工序,加热温度1080-1120℃,保温90-130min。保温完成后进行表面除鳞,依次经过粗轧、精轧、减定径,轧制结束后,达到所需要的尺寸。

8.本发明所述棘轮环用盘条的生产方法,轧制结束后进入斯太尔摩辊道,斯太尔摩平均辊道速度0.25-0.30m/s风机和保温罩全部关闭。

9.本发明所述棘轮环用盘条规格为φ12~24mm。

10.本发明工艺参数设计的原理如下:采用合理的加热时间和均热温度以控制钢坯原始的奥氏体晶粒,粗轧在奥氏体再结晶区轧制,反复变形使再结晶晶粒细化;中轧、预精轧及精轧在奥氏体相的未再结晶区,

其累计变形量为60%-75%;在880-920℃终轧,这样得到存在于大量变形带的奥氏体未再结晶晶粒,使相变以后得到细小的铁素体晶粒;吐丝温度880-910℃+缓慢冷却,使奥氏体分解转变时间较长,以便得到充分的铁素体和适量的珠光体,它具有强度低、塑性高的特点,以便于后续冷加工。

11.采用上述技术方案所产生的有益效果:本发明提供的方法适用于生产棘轮环手工具用热轧盘条,采用本工艺生产的热轧盘条,抗拉强度为780~830mpa,硬度230-250hb,金相组织f+p,具有较低的强度、硬度和均匀的金相组织,易于客户进行冷加工变形,降低下游用户生产成本,提高生产效率。

附图说明

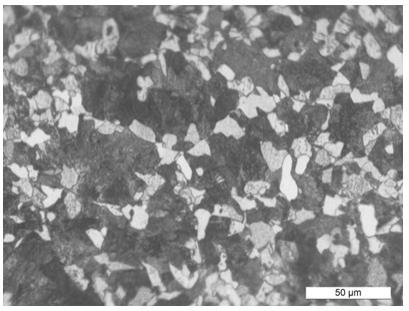

12.图1为实施例1所生产热轧盘条的金相组织图;图2为实施例2所生产热轧盘条的金相组织图;图3为实施例3所生产热轧盘条的金相组织图;图4为实施例4所生产热轧盘条的金相组织图;图5为实施例5所生产热轧盘条的金相组织图;图6为实施例6所生产热轧盘条的金相组织图。

具体实施方式

13.下面结合具体实施例对本发明作进一步详细地说明。

14.实施例1生产φ12mm热轧盘条,转炉冶炼钢水,lf精炼,rh精炼,连铸成方形钢坯,尺寸为150mm

×

150mm,铸坯化学成分按照重量百分比为:c:0.40%、si:0.25%、mn:0.70%、p:0.015%、s:0.015%、cr:0.90%、v:0.12%、al:0.015%,余量为fe和不可避免的杂质元素;将方形钢坯加热到1080℃,保温90min;保温完成后进行表面除鳞,依次经过粗轧、精轧、减定径,轧制结束后,达到所需要的尺寸,终轧入口温度控制在882℃,吐丝温度控制在890℃;进入斯太尔摩辊道,平均辊道速度0.25m/s,风机和保温罩全部关闭。

15.本实施例生产的φ12mm热轧盘条,检验组织为铁素体+珠光体(见图1),其抗拉强度814mpa,硬度242 hb,断面收缩率26%。

16.实施例2生产φ15mm热轧盘条,转炉冶炼钢水,lf精炼,rh精炼,连铸成方形钢坯,尺寸为150mm

×

150mm,铸坯化学成分按照重量百分比为:c:0.38%、si:0.17%、mn:0.70%、p:0.010%、s:0.006%、cr:0.90%、v:0.11%、al:0.020%,余量为fe和不可避免的杂质元素;将方形钢坯加热到1090℃,保温100min;保温完成后进行表面除鳞,依次经过粗轧、精轧、减定径,轧制结束后,达到所需要的尺寸,终轧入口温度控制在890℃,吐丝温度控制在880℃;进入斯太尔摩辊道,平均辊道速度0.26m/s,风机和保温罩全部关闭。

17.本实施例生产的φ15mm热轧盘条,检验组织为铁素体+珠光体(见图2),抗拉强度796mpa,硬度237 hb,断面收缩率27%。

790mpa,硬度 232hb,断面收缩率24 %。

技术特征:

1.一种棘轮环用盘条的生产方法,包括转炉冶炼、lf精炼、rh精炼、连铸、加热、轧制和控冷工序;其特征在于,所述轧制工序,终轧入口温度控制在880-920℃,吐丝温度控制在880-910℃。2.如权利要求1所述的棘轮环用盘条的生产方法,其特征在于,所述盘条的化学成分及其质量百分含量为:c:0.38~0.42%、si:0.17~0.35%、mn:0.60~0.80%、p≤0.015%、s≤0.015%、cr:0.80~1.10%、v:0.10~0.20%、al≤0.040%,余量为fe和不可避免的杂质。3.如权利要求1所述的棘轮环用盘条的生产方法,其特征在于,所述加热工序,加热温度1080-1120℃,保温90-130min。4.如权利要求1-3任一项所述的棘轮环用盘条的生产方法,其特征在于,所述轧制工序包括粗轧、精轧、减定径。5.如权利要求1-3任一项所述的棘轮环用盘条的生产方法,其特征在于,所述轧制结束后进入斯太尔摩辊道,平均辊道速度0.25-0.30m/s,风机和保温罩全部关闭。6.如权利要求1-3任一项所述的棘轮环用盘条的生产方法,其特征在于,所述棘轮环用盘条规格为φ12~24mm。

技术总结

本发明公开了一种棘轮环用盘条的生产方法,包括转炉冶炼、LF精炼、RH精炼、连铸、加热、轧制和控冷工序;所述加热工序,加热温度1080-1120℃,保温时间90-130min;所述轧制工序,终轧入口温度880-920℃,吐丝温度880-910℃;轧制结束后,入斯太尔摩辊道,平均辊道速度0.25-0.30m/s,风机和保温罩全部关闭。本发明提供的热轧盘条具有较低的强度、硬度和均匀的金相组织,易于进行冷加工变形,下游用户生产成本降低,生产效率提高。生产效率提高。生产效率提高。

技术研发人员:李世琳 徐斌 任刚 刘斌 王禄平 袁野 李昂 申文军 管少伟

受保护的技术使用者:河钢股份有限公司邯郸分公司

技术研发日:2021.10.29

技术公布日:2022/2/10