1.本发明属于新型熔模铸造单直浇道技术领域,特别是一种具有集渣槽的熔模铸造单直浇道。

背景技术:

2.目前,对内部质量要求较高的合金钢、不锈钢等铸件进行熔模铸造时,主要以获得外形尺寸完整、内部组织优良、机械性能良好的铸件为目的。通常的熔模铸造直浇道形式是:截面为圆形、矩形、三角形或多边形的直通式单直浇道,铸件的内浇道焊接到直浇道的两个(或多个)侧面上。浇注时金属液从浇口杯注入直浇道,金属液中的残留熔渣随液面上升,当液面上升至内浇口处时,其中的一部分熔渣随金属液由内浇口进入铸件型腔、铸件凝固后在铸件中形成夹渣缺陷。

3.可见,采用上述在传统单直浇道上直接组焊铸件的熔模铸造工艺方法、生产合金钢、不锈钢等铸件时,夹渣缺陷难以避免、据统计因夹渣缺陷报废的比例高达60%左右。

4.在综上所述,采用传统的单直浇道浇注工艺生产的合金钢、不锈钢及高温合金铸件存在两点缺陷:一是内部质量无法保证、报废率高;二是工期难以保证。因此需要设计一种具有集渣功能的单直浇道工艺方法以减少熔模铸件的夹渣缺陷报废率。

5.申请人曾申请中国专利cn106424575a,一种带集渣槽的浇注系统,该浇注系统结构较复杂,其集渣槽结构不适用于单直浇道,因此有必要设计一种新型具有集渣槽的熔模铸造单直浇道。

技术实现要素:

6.本发明的目的在于,提供一种具有集渣槽的熔模铸造单直浇道。避免夹渣缺陷,生产出高质量的合金钢、不锈钢等材料的铸件。

7.本发明的技术方案:一种具有集渣槽的熔模铸造单直浇道,包括有浇口杯,浇口杯连接直流道,直流道下方设有集渣槽。

8.上述的具有集渣槽的熔模铸造单直浇道,所述直流道连接内浇道和铸件。

9.上述的具有集渣槽的熔模铸造单直浇道,所述直流道距离底端20-40mm范围内的侧面设有集渣槽。

10.上述的具有集渣槽的熔模铸造单直浇道,所述直流道截面为圆形、三角形、四边形或多边形,集渣槽为包围直流道侧壁的环形,或独立的片形。

11.上述的具有集渣槽的熔模铸造单直浇道,所述集渣槽截面为平板结构。

12.上述的具有集渣槽的熔模铸造单直浇道,所述集渣槽截面外沿带有向上的凸起。

13.本发明的有益效果:本发明将金属液从直浇道浇注入焙烧合格的铸件型壳组中,随着金属液的不断注入,金属液在直浇道中不断上升,含有较多熔渣的前端金属液上升至“集渣槽”的进料口处时进入“集渣槽”中,由于“集渣槽”尺寸小且散热面积大迅速凝固,使带有熔渣的液流前端金属液被“封堵”在“集渣槽”中,经除渣后较纯净的金属液继续上升经

内浇道进入铸件型腔中、凝固后即得铸件,降低了铸件夹渣缺陷的影响。集渣槽为环形,外沿带有向上的凸起,环形的宽度为30-40mm,能有效的封堵金属液。铸件经x光检查,使用带“集渣槽”单直浇道浇注工艺生产的铸件比传统的单浇道浇注工艺生产的铸件夹渣缺陷报废率减少了65%。

附图说明

14.图1为本发明结构示意图;

15.图2为现有单直浇道结构图;

16.图3为连接支架铸件的浇注系统结构示意图;

17.图4为安装座壳体铸件带集渣槽的浇注系统结构示意图。

具体实施方式

18.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

19.本发明的实施例1:一种具有集渣槽的熔模铸造单直浇道,包括有浇口杯1,浇口杯1连接直流道2,直流道2下方设有集渣槽3。

20.所述直流道2连接内浇道4和铸件5。

21.所述直流道2距离底端20-40mm范围内的侧面设有集渣槽3。

22.所述直流道2截面为圆形、三角形、四边形或多边形,集渣槽3为包围直流道2侧壁的环形,或独立的片形。集渣槽3可以根据直流道2的形状进行改变,还可以采用全包围设计,或仅在熔渣多的一面设置。

23.所述集渣槽3截面为平板结构。

24.所述集渣槽3截面外沿带有向上的凸起,阻挡效果更好。

25.所述集渣槽3环形的宽度为30-40mm。

26.制作方法如下:

27.⑴

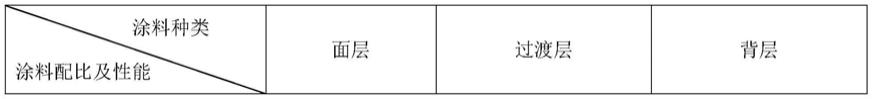

按上述结构制造出直浇道的金属模具;

28.⑵

使用单直浇道的金属模具制造出直浇道的蜡模;

29.⑶

制造出铸件蜡模,并将铸件蜡模焊接到单直浇道蜡模上组成蜡模组;

30.⑷

清洗蜡模组;

31.⑸

制造模壳,包括涂料配制、面层模壳的制作、过渡层模壳的制作和背层模型壳的制作:

32.①

涂料的配制:按表1所示的配料比例配制制壳涂料;

33.表1涂料配制工艺

34.[0035][0036]

②

制面层壳:将蜡模组浸入面层涂料中,并不停旋转,使蜡模组均匀覆上涂料,取出,撒上锆英砂,干燥5~6h;

[0037]

③

制过渡层壳:与面层壳相同的方法浸涂过渡层涂料,撒莫来石砂,干燥8~10h。然后再经上涂料、撒砂、干燥,如此重复两次,制得过渡层壳;

[0038]

④

制背层壳:与面层壳相同的方法浸涂背层涂料,撒莫来石砂,干燥12~15h。然后再经上涂料、撒砂、干燥,如此重复三次,制得过渡层壳;

[0039]

⑤

封浆:用背层涂料封浆,干燥16~24h。

[0040]

⑹

将制壳完成的模组,装入脱蜡釜中进行脱蜡,脱蜡完成即得模壳;

[0041]

⑺

将模壳装入模壳焙烧炉在1000~1100℃温度下进行焙烧;

[0042]

⑻

将金属液浇注入焙烧过的模壳中凝固后即得铸件。

[0043]

使用时,将金属液从直流道2浇注入焙烧合格的铸件型壳组中,随着金属液的不断注入,金属液在直流道2中不断上升,含有较多熔渣的前端金属液上升至集渣槽3的进料口处时进入集渣槽3中,由于集渣槽3尺寸小且散热面积大迅速凝固,使带有熔渣的液流前端金属液被“封堵”在集渣槽3中,经除渣后较纯净的金属液继续上升经内浇道4进入铸件5型腔中、凝固后即得铸件。

[0044]

本发明的实施例2:一种具有集渣槽的熔模铸造单直浇道,包括有浇口杯1,浇口杯1连接直流道2,直流道2下方设有集渣槽3。

[0045]

所述直流道2连接内浇道4和铸件5。

[0046]

所述直流道2距离底端30mm处的侧面设有集渣槽3。

[0047]

所述集渣槽3为环形,外沿带有向上的凸起。

[0048]

所述集渣槽3环形的宽度为35mm。

[0049]

本发明的实施例3:一种具有集渣槽的熔模铸造单直浇道,包括有浇口杯1,浇口杯1连接直流道2,直流道2下方设有集渣槽3。

[0050]

所述直流道2连接内浇道4和铸件5。

[0051]

所述直流道2距离底端25mm处的侧面设有集渣槽3。

[0052]

所述直流道2截面为四边形,集渣槽3为独立的片形,设置在直流道2其中一个侧面。

[0053]

所述集渣槽3截面为平板结构。所述集渣槽3环形的宽度为38mm。

[0054]

本发明的实施例4:一种具有集渣槽的熔模铸造单直浇道,包括有浇口杯1,浇口杯1连接直流道2,直流道2下方设有集渣槽3。

[0055]

所述直流道2距离底端35mm处的侧面设有集渣槽3。

[0056]

所述直流道2截面为三边形,集渣槽3为独立的片形,设置在直流道2其中2个侧面。

[0057]

所述集渣槽3截面为平板结构。所述集渣槽3环形的宽度为32mm。