1.本发明涉及钠金属电池技术领域,具体涉及一种钠金属电池集流体及其制备方法与应用。

背景技术:

2.随着可穿戴智能产品、动力交通工具的快速发展,对于便携、高容量和大功率储能器件的需求持续增加。由于锂资源的稀缺性,锂电池原材料成本高,使其在大规模储能中的应用受到限制,因此亟需开发低成本、高能量密度的储能体系。钠金属电池因钠资源丰富、成本低、能量转换效率高、循环寿命长、能量密度高等诸多优势已被广泛关注。钠金属由于具有较高的理论比容量(1165mahg-1

)和较低的电化学电位(相对于标准氢电极,为-2.714v),因此,它成为可充电钠金属电池的理想负极。然而,金属钠负极在应用中的主要障碍是安全问题。在电池循环过程中,金属钠与液态电解液界面极易发生副反应,形成不稳定的固体电解质界面膜(sei),而不均匀的sei表面电流密度及钠离子分布也不均匀,并且金属钠在电极上反复溶解、沉积,容易形成不均匀的孔洞和枝晶,电极上金属钠枝晶的形成和生长会刺穿隔膜使得电池短路,从而导致电池快速过热或点燃。由于失去电子接触,钠金属枝晶也可能从钠金属负极中分离出来,因此导致电池的容量损失和循环寿命变短。

3.传统钠金属负极使用的集流体通常是铜箔、泡沫铜和泡沫镍等。由于金属钠在铜、镍负极上的成核过电位很高,极易导致钠金属在前期充放电过程中的不均匀成核,从而导致在后期循环中出现枝晶生长及低库伦效率等问题,影响电池的循环稳定性。

技术实现要素:

4.基于此,有必要提供一种钠成核过电位较低、循环稳定性更佳的钠金属电池集流体及其制备方法与应用。

5.本发明的一个方面,提供了一种钠金属电池集流体的制备方法,包括以下步骤:

6.配制化学镀液;其中,所述化学镀液,包括:次磷酸钠65g/l~75g/l、硫脲70g/l~85g/l及氯化亚锡22.5g/l~27.5g/l,所述化学镀液的溶剂为水;

7.将洁净干燥的铜箔浸没于所述化学镀液中,反应0.5min~5min,在所述铜箔表面形成铜锡合金镀层。

8.在其中一些实施例中,所述铜箔的厚度为15μm~50μm。

9.在其中一些实施例中,所述铜锡合金镀层的厚度为1μm~8μm。

10.在其中一些实施例中,所述反应的时间为1.5min~4min。

11.在其中一些实施例中,所述化学镀液中,次磷酸钠的浓度为68g/l~72g/l,硫脲的浓度为72g/l~80g/l,氯化亚锡的浓度为24g/l~26g/l。

12.在其中一些实施例中,所述化学镀液的配制方法,包括如下步骤:

13.将所述次磷酸钠、所述硫脲及所述氯化亚锡按照预设浓度配制溶液;

14.向所述溶液中加入浓盐酸调节ph,在70℃~90℃下搅拌至澄清透明,得到所述化

学镀液。

15.本发明的另一方面,还提供了上述的钠金属电池集流体的制备方法制得的钠金属电池集流体。

16.本发明的另一方面,还提供了上述的钠金属电池集流体的制备方法制得的钠金属电池集流体在制备钠金属电池中的应用。

17.本发明的另一方面,还提供了一种钠金属电池,所述钠金属电池的负极包括上述的钠金属电池集流体的制备方法制得的钠金属电池集流体。

18.本发明的另一方面,还提供了一种可充电产品,其含有上述的钠金属电池。

19.上述钠金属电池集流体的制备方法的工艺简单,适用于工业化大规模生产。通过化学镀在铜箔表面沉积铜锡合金镀层,相比于普通的铜箔集流体,上述钠金属电池集流体的制备方法制得的钠金属电池集流体表面均匀沉积铜锡合金镀层,能够有效地降低钠的成核过电位,有利于电化学循环过程中金属钠在负极上均匀沉积,避免钠枝晶形成,集流体表面能够实现稳定和高度可逆的钠溶解和沉积行为,制得的钠金属电池集流体具有良好的循环稳定性。

附图说明

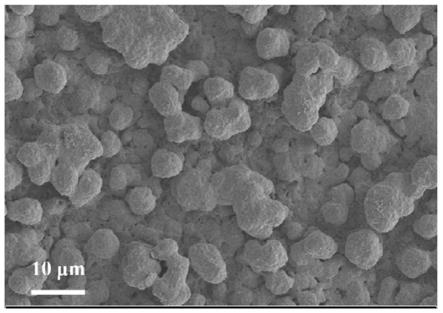

20.图1为本发明实施例1制备的钠金属电池集流体表面的扫描电子显微镜(sem)照片;比例尺为10μm;

21.图2为本发明对比例1的钠金属电池集流体表面的扫描电子显微镜(sem)照片;比例尺为10μm;

22.图3为本发明实施例1~5及对比例1~4的钠金属电池集流体的x射线衍射图谱(xrd);

23.图4为本发明实施例1~3及对比例1的钠金属电池集流体的循环性能图;

24.图5为本发明实施例1、4、5及对比例1、3、4的钠金属电池集流体的循环性能图。

具体实施方式

25.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.本发明一实施方式提供了一种钠金属电池集流体的制备方法,包括以下步骤(1)~(2)。

28.步骤(1):配制化学镀液;其中,化学镀液,包括:次磷酸钠65g/l~75g/l、硫脲70g/l~85g/l及氯化亚锡22.5g/l~27.5g/l,化学镀液的溶剂为水。

29.步骤(2):将洁净干燥的铜箔浸没于化学镀液中,反应0.5min~5min,在铜箔的表

面形成铜锡合金镀层。

30.上述钠金属电池集流体的制备方法利用特定配比的化学镀液在铜箔表面形成铜锡合金镀层,制得钠金属电池集流体。上述钠金属电池集流体的制备方法工艺简单,适用于工业化大规模生产。通过化学镀在铜箔表面沉积铜锡合金镀层,相比于普通的铜箔集流体,上述钠金属电池集流体的制备方法制得的钠金属电池集流体表面均匀沉积铜锡合金镀层,能够有效地降低钠的成核过电位,有利于电化学循环过程中金属钠在负极上均匀沉积,避免钠枝晶形成,集流体表面能够实现稳定和高度可逆的钠溶解和沉积行为,制得的钠金属电池集流体具有良好的循环稳定性。

31.在其中一些实施例中,铜箔的厚度为15μm~50μm。具体地,铜箔的厚度为15μm、16μm、18μm、20μm、24μm、25μm、27μm、28μm、30μm、32μm、35μm、36μm、39μm、40μm、42μm、44μm、45μm、48μm或50μm。

32.在其中一些实施例中,铜锡合金镀层的厚度为1μm~8μm。具体地,铜锡合金镀层的厚度为1μm、2μm、3μm、5μm或8μm。

33.在其中一些实施例中,在步骤(2)中反应的时间为1.5min~4min。控制反应的时间为1.5min~4min制得的铜锡合金镀层均匀覆盖在铜箔表面,在循环过程中金属钠不易在其表面剥离,钠金属电池的循环性能较佳。反应的时间过短,沉积的铜锡合金镀层不能完全覆盖铜箔,铜锡合金镀层表面有孔隙;反应的时间过长,则沉积的铜锡合金镀层过厚。优选地,步骤(2)中反应的时间为2min。

34.化学镀液中各组分之间共同作用,制备得到的镀层均一性较好,能够覆盖铜箔表面,得到铜锡合金镀层。在其中一些实施例中,化学镀液中,次磷酸钠的浓度为68g/l~72g/l,硫脲的浓度为72g/l~80g/l,氯化亚锡的浓度为24g/l~26g/l。进一步地,化学镀液中,次磷酸钠的浓度为70g/l,硫脲的浓度为75g/l,氯化亚锡的浓度为25g/l。

35.在其中一些实施例中,化学镀液的配制方法,包括如下步骤:

36.将次磷酸钠、硫脲及氯化亚锡按照预设浓度配制溶液;

37.向溶液中加入浓盐酸调节ph,在70℃~90℃下搅拌至澄清透明,得到化学镀液。

38.在其中一些实施例中,上述钠金属电池集流体的制备方法中,还包括:预处理的步骤。具体地,预处理的步骤为:将铜箔置于无水乙醇中超声处理30分钟,然后取出铜箔放入去离子水中继续超声处理30分钟,超声结束后取出铜箔于60℃下干燥12小时。

39.在其中一些实施例中,步骤(2)结束后,还包括:

40.(3)取出沉积有铜锡合金镀层的铜箔,用无水乙醇和去离子水依次清洗,除去表面的化学镀液;然后沉积有铜锡合金镀层的铜箔在80℃下真空干燥12小时,得到钠金属电池集流体。

41.在其中一些实施例中,为了便于制备电池,还包括将钠金属电池集流体裁成圆片的步骤。

42.本发明另一实施方式还提供了上述的钠金属电池集流体的制备方法制得的钠金属电池集流体。

43.通过上述制备方法制得的钠金属电池集流体在铜箔的表面上沉积有铜锡合金镀层,相比于普通的铜箔集流体,能够有效地降低钠的成核过电位,有利于电化学循环过程中金属钠在负极上均匀沉积,避免钠枝晶形成,集流体表面能够实现稳定和高度可逆的钠溶

解和沉积行为,制得的钠金属电池集流体具有良好的循环稳定性。

44.本发明另一实施方式还提供了上述的钠金属电池集流体的制备方法制得的钠金属电池集流体在制备钠金属电池中的应用。

45.上述钠金属电池集流体的制备方法制得的钠金属电池集流体用于制备钠金属电池能够有效地提升钠金属电池的循环稳定性,电池循环寿命长。

46.本发明另一实施方式还提供了一种钠金属电池,钠金属电池的负极包括上述的钠金属电池集流体的制备方法制得的钠金属电池集流体。

47.本发明另一实施方式还提供了一种可充电产品,其含有上述的钠金属电池。

48.以下通过具体实施例对本发明的钠金属电池集流体及其制备方法作进一步说明。

49.实施例1:

50.本实施例的钠金属电池集流体按照以下步骤制备:

51.(1)对厚度为18μm的铜箔进行预处理。将铜箔置于无水乙醇中超声处理30分钟,然后至于去离子水中超声处理30分钟。超声处理结束后将铜箔放入真空干燥箱中在60℃下干燥12小时。

52.(2)配制化学镀液。以去离子水为溶剂,每200毫升去离子水中加入:次磷酸钠14g、硫脲15g及氯化亚锡5g,然后加入16毫升浓盐酸,在80℃下搅拌至溶液澄清透明,得到化学镀液。

53.(3)将预处理后的铜箔浸没在化学镀液中,反应2分钟后取出,得到表面镀铜锡合金的铜箔,然后用无水乙醇和去离子水依次清洗镀层表面残余的化学镀液。将铜箔放入真空干燥箱中80℃下干燥12小时。得到的铜锡合金镀层厚度为3μm。

54.(4)将干燥的铜箔裁成直径为14毫米的小圆片用作钠金属电池集流体。

55.实施例2:

56.本实施例的钠金属电池集流体的制备方法与实施例1基本相同,区别在于,化学镀液中反应的时间为1分钟。具体地,本实施例的钠金属电池集流体按照以下步骤制备:

57.(1)对厚度为18μm的铜箔进行预处理。将铜箔置于无水乙醇中超声处理30分钟,然后至于去离子水中超声处理30分钟。超声处理结束后将铜箔放入真空干燥箱中在60℃下干燥12小时。

58.(2)配制化学镀液。以去离子水为溶剂,每200毫升去离子水中加入:次磷酸钠14g、硫脲15g及氯化亚锡5g,然后加入16毫升浓盐酸,在80℃下搅拌至溶液澄清透明,得到化学镀液。

59.(3)将预处理后的铜箔浸没在化学镀液中,反应1分钟后取出,得到表面镀铜锡合金的铜箔,然后用无水乙醇和去离子水依次清洗镀层表面残余的化学镀液。将铜箔放入真空干燥箱中80℃下干燥12小时。得到的铜锡合金镀层厚度为1μm。

60.(4)将干燥的铜箔裁成直径为14毫米的小圆片用作钠金属电池集流体。

61.实施例3:

62.本实施例的钠金属电池集流体的制备方法与实施例1基本相同,区别在于,化学镀液中反应的时间为5分钟。具体地,本实施例的钠金属电池集流体按照以下步骤制备:

63.(1)对厚度为18μm的铜箔进行预处理。将铜箔置于无水乙醇中超声处理30分钟,然后至于去离子水中超声处理30分钟。超声处理结束后将铜箔放入真空干燥箱中在60℃下干

燥12小时。

64.(2)配制化学镀液。以去离子水为溶剂,每200毫升去离子水中加入:次磷酸钠14g、硫脲15g及氯化亚锡5g,然后加入16毫升浓盐酸,在80℃下搅拌至溶液澄清透明,得到化学镀液。

65.(3)将预处理后的铜箔浸没在化学镀液中,反应5分钟后取出,得到表面镀铜锡合金的铜箔,然后用无水乙醇和去离子水依次清洗镀层表面残余的化学镀液。将铜箔放入真空干燥箱中80℃下干燥12小时。得到的铜锡合金镀层厚度为8μm。

66.(4)将干燥的铜箔裁成直径为14毫米的小圆片用作钠金属电池集流体。

67.实施例4:

68.本实施例的钠金属电池集流体的制备方法与实施例1基本相同,区别在于,化学镀液的配比不同。具体地,本实施例的钠金属电池集流体按照以下步骤制备:

69.(1)对厚度为18μm的铜箔进行预处理。将铜箔置于无水乙醇中超声处理30分钟,然后至于去离子水中超声处理30分钟。超声处理结束后将铜箔放入真空干燥箱中在60℃下干燥12小时。

70.(2)配制化学镀液。以去离子水为溶剂,每200毫升去离子水中加入:次磷酸钠13g、硫脲14g及氯化亚锡4.5g,然后加入16毫升浓盐酸,在80℃下搅拌至溶液澄清透明,得到化学镀液。

71.(3)将预处理后的铜箔浸没在化学镀液中,反应2分钟后取出,得到表面镀铜锡合金的铜箔,然后用无水乙醇和去离子水依次清洗镀层表面残余的化学镀液。将铜箔放入真空干燥箱中80℃下干燥12小时。得到的铜锡合金镀层厚度为3μm。

72.(4)将干燥的铜箔裁成直径为14毫米的小圆片用作钠金属电池集流体。

73.实施例5:

74.本实施例的钠金属电池集流体的制备方法与实施例1基本相同,区别在于,化学镀液的配比不同。具体地,本实施例的钠金属电池集流体按照以下步骤制备:

75.(1)对厚度为18μm的铜箔进行预处理。将铜箔置于无水乙醇中超声处理30分钟,然后至于去离子水中超声处理30分钟。超声处理结束后将铜箔放入真空干燥箱中在60℃下干燥12小时。

76.(2)配制化学镀液。以去离子水为溶剂,每200毫升去离子水中加入:次磷酸钠15g、硫脲17g及氯化亚锡5.5g,然后加入16毫升浓盐酸,在80℃下搅拌至溶液澄清透明,得到化学镀液。

77.(3)将预处理后的铜箔浸没在化学镀液中,反应2分钟后取出,得到表面镀铜锡合金的铜箔,然后用无水乙醇和去离子水依次清洗镀层表面残余的化学镀液。将铜箔放入真空干燥箱中80℃下干燥12小时。得到的铜锡合金镀层厚度为3μm。

78.(4)将干燥的铜箔裁成直径为14毫米的小圆片用作钠金属电池集流体。

79.对比例1:

80.本对比例中采用直径为14毫米的铜箔圆片作为钠金属电池集流体。

81.对比例2:

82.本对比例的钠金属电池集流体的制备方法与实施例1基本相同,区别在于,化学镀液中氯化亚锡的含量不同。具体地,本对比例的钠金属电池集流体按照以下步骤制备:

83.(1)对厚度为18μm的铜箔进行预处理。将铜箔置于无水乙醇中超声处理30分钟,然后至于去离子水中超声处理30分钟。超声处理结束后将铜箔放入真空干燥箱中在60℃下干燥12小时。

84.(2)配制化学镀液。以去离子水为溶剂,每200毫升去离子水中加入:次磷酸钠14g、硫脲15g及氯化亚锡3g,然后加入16毫升浓盐酸,在80℃下搅拌至溶液澄清透明,得到化学镀液。

85.(3)将预处理后的铜箔浸没在化学镀液中,反应2分钟后取出,得到表面镀铜锡合金的铜箔,然后用无水乙醇和去离子水依次清洗镀层表面残余的化学镀液。将铜箔放入真空干燥箱中80℃下干燥12小时。

86.(4)将干燥的铜箔裁成直径为14毫米的小圆片用作钠金属电池集流体。

87.对比例3:

88.本对比例的钠金属电池集流体的制备方法与实施例1基本相同,区别在于,化学镀液中次磷酸钠的含量不同。具体地,本对比例的钠金属电池集流体按照以下步骤制备:

89.(1)对厚度为18μm的铜箔进行预处理。将铜箔置于无水乙醇中超声处理30分钟,然后至于去离子水中超声处理30分钟。超声处理结束后将铜箔放入真空干燥箱中在60℃下干燥12小时。

90.(2)配制化学镀液。以去离子水为溶剂,每200毫升去离子水中加入:次磷酸钠7g、硫脲15g及氯化亚锡5g,然后加入16毫升浓盐酸,在80℃下搅拌至溶液澄清透明,得到化学镀液。

91.(3)将预处理后的铜箔浸没在化学镀液中,反应2分钟后取出,得到表面镀铜锡合金的铜箔,然后用无水乙醇和去离子水依次清洗镀层表面残余的化学镀液。将铜箔放入真空干燥箱中80℃下干燥12小时。

92.(4)将干燥的铜箔裁成直径为14毫米的小圆片用作钠金属电池集流体。

93.对比例4:

94.本对比例的钠金属电池集流体的制备方法与实施例1基本相同,区别在于,化学镀液中硫脲的含量不同。具体地,本对比例的钠金属电池集流体按照以下步骤制备:

95.(1)对厚度为18μm的铜箔进行预处理。将铜箔置于无水乙醇中超声处理30分钟,然后至于去离子水中超声处理30分钟。超声处理结束后将铜箔放入真空干燥箱中在60℃下干燥12小时。

96.(2)配制化学镀液。以去离子水为溶剂,每200毫升去离子水中加入:次磷酸钠14g、硫脲10g及氯化亚锡5g,然后加入16毫升浓盐酸,在80℃下搅拌至溶液澄清透明,得到化学镀液。

97.(3)将预处理后的铜箔浸没在化学镀液中,反应2分钟后取出,得到表面镀铜锡合金的铜箔,然后用无水乙醇和去离子水依次清洗镀层表面残余的化学镀液。将铜箔放入真空干燥箱中80℃下干燥12小时。

98.(4)将干燥的铜箔裁成直径为14毫米的小圆片用作钠金属电池集流体。

99.制备测试电池:

100.分别以上述实施例1~5及对比例1~4的直径为14mm的钠金属电池集流体作为电极,采用16mm钠箔作为对电极,采用celgard 2325隔膜和标准的cr2032型电池壳在氩气填

充手套箱(h2o《0.1ppm,o2《0.1ppm)内组装成电池,电解液为含有1mol l-1

的napf6的二甘醇二甲醚(dgm)混合溶液,每个电池使用60μl电解液。制备电池的完整顺序为:正极壳—集流体—电解液—隔膜—电解液—钠片—垫片—弹簧片—负极壳,使用扣式电池封口机,压力为50mpa,制备电池。

101.测试:

102.首先,通过扫描电子显微镜对实施例1及对比例1的钠金属电池集流体表面进行拍照观察。参阅图1~2,图1为实施例1制备的钠金属电池集流体的扫描电子显微镜照片,图2为对比例1制备的钠金属电池集流体的扫描电子显微镜照片。通过图1、图2对比可以看出,实施例1制备的钠金属电池集流体铜箔表面的镀层均匀覆盖在铜箔表面,包覆性、致密性均较好。

103.然后,还通过x射线衍射(xrd)对实施例1~5及对比例1~4的钠金属电池集流体进行定量分析。参阅图3可以看出,实施例1~5制备的钠金属电池集流体表面确实有铜锡合金成分,说明通过本发明的制备方法,能够在铜箔表面镀铜锡合金得到钠金属电池集流体。而对比例2的表面主要为单质锡,对比例3、4的钠金属电池集流体表面测得的铜锡合金的衍射信号也明显低于实施例1,说明改变化学镀液的配比对镀层的成分有很大影响。

104.进一步地,还对实施例1~5及对比例1~3的钠金属电池集流体的循环稳定性进行测试(测试系统使用新威电池充放电测试仪)。参阅图4,为实施例1~3和对比例1制备的测试电池样品的循环性能测试图,测试条件为首次使用恒电流在实施例1~3集流体和对比例1集流体上沉积4mah/cm2钠金属,随后使用电流密度2ma/cm2,恒电流沉积-电解容量2mah/cm2,进行循环性能测试。

105.如图4所示,在测试条件下,由实施例1制成半电池可稳定运行循环2000h,并且过电位很小(100mv)。而由对比例1制成半电池在300h后出现剧烈的电压振荡,电池失效。同时,由实施例2、3制成半电池相比于对比例1都有明显的性能提升,但循环稳定性不及实施例1的集流体。实施例1制备的集流体能够有效地稳定了钠金属负极沉积,从而获得了优异的电化学性能。

106.参阅图5,为实施例1、4、5和对比例1、3、4的测试电池样品的循环性能测试图,测试条件为首次使用恒电流在集流体上沉积4mah/cm2钠金属,随后使用电流密度5ma/cm2,恒电流沉积-电解容量2mah/cm2,进行循环性能测试。

107.如图5所示,由本方案浓度范围内制备的实施例1、4、5制成半电池都可稳定运行循环较长时间,相比于对比例1、3、4制成半电池稳定性好,都有明显的性能提升。实施例1~5及对比例1、3、4的钠金属电池集流体的循环稳定性能数据如表1所示。

108.表1

109.示例循环时长(h)测试电流密度(ma/cm2)实施例120002实施例26002实施例311002对比例13302实施例15005实施例44305

实施例52905对比例11005对比例31005对比例4255

110.由表1数据可以看出,实施例1~5的集流体相比于未处理的商业铜箔(对比例1)都具有一定的改性效果,能够成为较为稳定的钠金属电池负极集流体。同时本方案的镀液配比浓度对于集流体的循环稳定性有重要影响,超出其范围的对比例2-4则不能得到具有铜锡合金镀层的集流体,集流体的循环稳定性也不佳。

111.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

112.以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所述附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。