1.本发明涉及不锈钢制品及其技术领域,具体涉及一种阀片用不锈钢及其制备方法。

背景技术:

2.压缩机的吸排气过程需要通过阀片不断开启、关闭地快速循环动作来实现,阀片控制着压缩机的吸气、压缩、排气和膨胀四个过程,并保证压缩机能够长时间地稳定运行,直接影响压缩机运转的经济性和可靠性。这种严苛的工作条件对阀片的材质及性能提出了极高的要求。阀片用钢注重材料本身的化学成分、夹杂物分布、晶粒度大小和碳化物的均匀度等,这些与材料本身的化学成分体系规定、制造方法和热处理密切相关,通过严格的过程控制使材料获得足够高的强度和韧性,材料的基体必须非常纯净以减少运行过程中的疲劳裂纹源,晶粒和碳化物必须均匀细小。

3.目前市面上的阀片以高碳钢为主,比如碳钢1和碳钢2,也有一部分不锈钢的,比如不锈钢1(国外f进口产品)和不锈钢2(国外进口产品),它们的化学成分含量(重量百分比)见表1。碳钢和不锈钢制成的阀片相比,后者的性能优势明显,特别是抗疲劳性能,其使用量正不断地扩大。但是,由于阀片用不锈钢的要求高、制造难度大,目前国内尚无成熟阀片用的不锈钢及制造技术,几乎全部依赖进口。进口阀片钢材料的价格昂贵、交货周期长,行业内的压缩机生产厂家,也早已显示出了“进口材料国产化”的强烈意愿。

4.检索结果显示尽管国外有在国内销售的如表1中不锈钢1和不锈钢2产品,但没有在国内申请相关的专利,也没有公开制造方法。基于上述情况,本技术根据用户的需求提出了一种阀片用不锈钢及制造方法。

5.表1阀片钢品种与典型化学成分

6.钢种csimnpscrmovn碳钢11.000.300.450.015max0.006max

‑‑‑‑

碳钢20.750.300.400.018max0.005max

‑‑‑‑

不锈钢10.380.450.550.025max0.015max13.51.00

‑‑

不锈钢20.210.400.450.025max0.015max13.2

‑‑‑

本技术0.380.400.500.025max0.010max13.51.000.100.10

技术实现要素:

7.本发明的目的在于提供一种阀片用不锈钢及其制备方法。本发明通过精选化学组成,并且优化各化学成分组成的含量,选择了满足本发明所述的阀片用不锈钢化学成分组成的一种适合做阀片的薄钢材料,上述材料经过热轧、冷轧处理后,四类夹杂物的评级结果全部小于0.5级,平均晶粒度大于10级,而碳化物不均匀度全部小于等于1级。再者,薄钢材料经过本制备方法优化后的热处理工艺处理后,全部试样的抗拉强度≥1750mpa,全部试样的延伸率≥5%。

8.为了解决上述技术问题,本发明采用了以下技术方案:

9.一种阀片用不锈钢,其化学成分组成以重量%计含有:

10.c:0.36~0.45;

11.si:<1.00;

12.mn:<0.80;

13.p:<0.025;

14.s:<0.010;

15.cr:12.50~14.00;

16.mo:0.60~1.50;

17.v:0.08~0.15;

18.n:0.06~0.15。

19.在本发明中,碳:主要用于使不锈钢热处理后得到马氏体结构,碳含量越高热处理后材料的硬度越高,以便获得良好的耐磨性和足够高的疲劳强度,然而碳含量过高会使韧塑性下降,因此碳的含量设定在0.36~0.45质量%。

20.在本发明中,硅:既起到脱氧作用,又有固溶强化作用,是主要作为脱氧剂加入到钢中的,同时硅也是一种合金元素,起着固溶强化作用,同时在提高抗高温氧化性能方面硅也有明显的作用。但是,钢中硅含量高延展性变差,因此含量设定为<1.00质量%。

21.在本发明中,锰:既是脱氧元素又是固溶强化元素能显著提高钢的强度。但锰含量过高使材料的退火软化困难,因此含量设定为<0.80质量%。

22.在本发明中,磷:是低熔点有害元素,因此根据生产控制水平尽量地降低。

23.在本发明中,硫:也是一种有害元素,因此根据生产控制水平尽量地降低。

24.在本发明中,铬:为了保证不锈钢的耐蚀性,铬含量控制在12.50~14.00质量%。

25.在本发明中,钼:可以稳定不锈钢钝态表面氧化膜进而提高耐点蚀性。钼有利于促进碳化物均匀、细小,提高组织的均匀性,含量控制在0.60~1.50质量%。

26.在本发明中,钒:是强碳、氮化物元素,钢中的钒析出温度较高,可以细化晶粒,而且钒先于铬与碳、氮结合,可以抑制碳的偏析,有利于提高组织均匀性和耐蚀性。但是过高的钒含量时,钒的氮化物会长大并使加工性能恶化,因此钒含量控制在0.08~0.15质量%。

27.在本发明中,氮:是奥氏化形成元素,有助于得到高温奥氏体组织。氮是一种间隙原子具有固溶强化作用能够提高热处理硬度,同时氮还有利于改善材料的耐点蚀性能。氮还有明显的推迟碳化物析出的作用,有利于在基本内形成细小匀匀的碳氮化物。为了充分发挥其有利作用,并在生产过程中不析出氮的含量设定在0.06~0.15质量%。

28.本发明通过精选化学组成,并且优化各化学成分组成的含量,选择了满足本发明所述的阀片用不锈钢化学成分组成的一种适合做阀片的薄钢材料,上述材料经过热轧、冷轧处理后,四类夹杂物的评级结果全部小于0.5级,平均晶粒度大于10级,而碳化物不均匀度全部小于等于1级。再者,薄钢材料经过本制备方法优化后的热处理工艺处理后,全部试样的抗拉强度≥1750mpa,全部试样的延伸率≥5%。综上所述,本技术中的化学成分设计和生产工艺方案生产的材料纯净度高、晶粒细小、均匀度好,经过常规的热处理后具有强度高和韧塑性好的特点,特别适合用于制作阀片用钢,也可用于其他质量要求高的领域。

29.本发明所述的阀片薄钢通过引入成分碳、铬、钼、钒和氮的配合带来很多的好处,

碳、氮配合更有效提高马氏体的淬火回火硬度,钼、钒、氮同时使用可使组织更加均匀细小,铬、钼和氮配合能同时提升热处理后材料的耐腐蚀性能,所有这些特性组合在一起可以使材料更加适合做阀片。

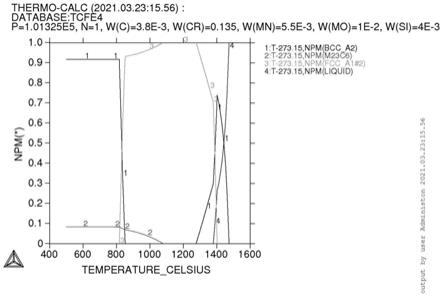

30.本发明中,氮和钒对细化晶粒和使组织均匀的作用非常明显。图1的化学成分为0.38c-0.4si-0.55mn-13.5cr-1mo的相图,在图1中高温铁素体转化为奥氏体完成温度为1270℃;碳化物开始析出温度为1080℃;碳化物的析出来量约为9%。而图2是加入氮和钒之后的相图,在图2中高温铁素体转化为奥氏体完成温度为1350℃;碳化物开始析出温度为1050℃;碳化物的析出来量约为9.5%

31.在其它成分相同的情况下,加入0.1%钒和0.1%氮,结果材料在凝固后的冷却过程中,从高温铁素体向奥氏体的转化完成的温度从1270℃升高到1350℃,大大有利于材料的均匀化;从奥氏体区冷下来时碳化物的起始析出温度从1080℃降低到1050℃,有利于得到更加细小的碳氮析出物,碳氮化物的析出量也从原来的9%(体积百分数)左右提高至9.5%,即加入氮和钒后碳氮化物析出的数量增加而颗粒尺寸减小了。

32.本发明还提供一种阀片用不锈钢的制备方法,包括下述制备步骤:

33.s1选用满足权利要求1所述阀片用不锈钢化学成分制得不锈钢钢坯

34.1)采用电炉、aod精炼、电渣重溶、锻造工艺制得不锈钢钢坯;

35.本发明的上述步骤中,采用电炉、aod精炼、电渣重溶、锻造工艺获得钢坯,上述工艺获得的钢坯具有氧、氢等有害元素的含量低,非金属夹杂物量少、尺寸小,化学成分和组织的宏观偏析少的特点。

36.s2通过不锈钢钢坯制得薄钢

37.1)将s1制得的不锈钢钢坯进行加热,加热温度为1150~1300℃;

38.2)然后在950~1100℃温度范围内完成终轧;

39.3)然后热轧后的材料在825~900℃温度范围内进行退火得到热轧退火钢板;

40.4)然后进行冷轧,冷轧过程中可以进行中间退火,然后在740~800℃的温度进行冷轧最终退火制得薄钢;

41.5)冷轧完成后,加热至温度为1000~1060℃,保温40~80秒,冷却,回火温度为300~450℃,回火时间为100~140秒,完成所述阀片用不锈钢的制备过程。

42.作为本方案的进一步改进,s2中步骤1)的加热温度范围为1150~1250℃。

43.在本实施例中,钢坯在1150~1300℃温度范围内加热,使材料的成分、组织均匀化。

44.作为本方案的进一步改进,s2中步骤2)的终轧温度范围为950~1020℃。

45.在本发明中,在950℃以上的温度范围内,优选终轧温度范围为950~1020℃完成终轧,在奥氏体区轧制可以使钢坯或连铸坯有足够的延展性,而较高温度下的轧制可以使材料有较低的轧制变形抗力。

46.作为本方案的进一步改进,s2中步骤3)的热轧退火温度为825~900℃,热轧退火时间为3~5h。

47.在本发明中,热轧后的材料需要在825~900℃温度范围内进行退火,在这一温度区间内退火可以使碳化物析出均匀细小。

48.作为本方案的进一步改进,s2中步骤4)的冷轧退火温度为740~800℃,冷轧退火

时间为5h。

49.在本发明中,对热轧退火钢板进行冷轧,冷轧过程中可以进行中间退火,然后在740~800℃的温度进行冷轧最终退火,退火后材料具有较低的硬度值,有利于后续的加工。作为本方案的进一步改进,s2中步骤5)的加热温度为1030~1060℃。

50.作为本方案的进一步改进,s2中步骤5)的保温时间为60秒。

51.作为本方案的进一步改进,s2中步骤5)的回火温度为375~450℃。

52.作为本方案的进一步改进,s2中步骤5)的回火时间为120秒。

53.本发明中,这样制备出来的材料再通过热处理工艺处理后,具有高的强度值,拉伸强度≥1750mpa,良好的韧塑性,延伸率≥5%。

54.与现有技术相比,本发明具备下述有益效果:

55.本发明通过化学成分体系设计,同时加入碳、铬、钼、钒和氮带来很多的好处,碳、氮配合更有效提高马氏体的淬火回火硬度,钼、钒、氮同时使用可使组织更加均匀细小,铬、钼和氮配合能同时提升热处理后材料的耐腐蚀性能,所有这些特性组合在一起可以使材料更加适合做阀片;

56.本发明通过优化的热处理生产工艺,采用电炉+aod精炼+电渣重溶+锻造工艺+热轧+退火+冷轧+退火,生产可行性高、质量可靠好。氧、氢等有害元素的含量低,非金属夹杂物少且小,化学成分和组织的宏观偏析少。冷轧后的薄钢带纯净度高、晶粒细小、碳化物均匀细小。上述优化后的工艺过程制备出来的材料经过热处理后强度高,韧塑性好,具体为拉伸强度≥1750mpa,延伸率≥5%。

附图说明

57.图1为化学成分为0.38c-0.4si-0.55mn-13.5cr-1mo的相图

58.图2为化学成分为0.38c-0.4si-0.55mn-13.5cr-1mo-0.1v-0.1n相图

具体实施方式

59.为了使本发明的目的、技术方案和优点更加清楚,以下结合实施例对本发明作进一步说明:

60.一种阀片用不锈钢,其化学成分组成以重量%计含有:

61.c:0.36~0.45

62.si:<1.00

63.mn:<0.80

64.p:<0.025

65.s:<0.010

66.cr:12.50~14.00

67.mo:0.60~1.50

68.v:0.08~0.15

69.n:0.06~0.15。

70.在本发明中,碳:主要用于使不锈钢热处理后得到马氏体结构,碳含量越高热处理后材料的硬度越高,以便获得良好的耐磨性和足够高的疲劳强度,然而碳含量过高会使韧

塑性下降,因此碳的含量设定在0.36~0.45质量%。

71.在本发明中,硅:既起到脱氧作用,又有固溶强化作用,是主要作为脱氧剂加入到钢中的,同时硅也是一种合金元素,起着固溶强化作用,同时在提高抗高温氧化性能方面硅也有明显的作用。但是,钢中硅含量高延展性变差,因此含量设定为<1.00质量%。

72.在本发明中,锰:既是脱氧元素又是固溶强化元素能显著提高钢的强度。但锰含量过高使材料的退火软化困难,因此含量设定为<0.80质量%。

73.在本发明中,磷:是低熔点有害元素,因此根据生产控制水平尽量地降低。

74.在本发明中,硫:也是一种有害元素,因此根据生产控制水平尽量地降低。

75.在本发明中,铬:为了保证不锈钢的耐蚀性,铬含量控制在12.50~14.00质量%。

76.在本发明中,钼:可以稳定不锈钢钝态表面氧化膜进而提高耐点蚀性。钼有利于促进碳化物均匀、细小,提高组织的均匀性,含量控制在0.60~1.50质量%。

77.在本发明中,钒:是强碳、氮化物元素,钢中的钒析出温度较高,可以细化晶粒,而且钒先于铬与碳、氮结合,可以抑制碳的偏析,有利于提高组织均匀性和耐蚀性。但是过高的钒含量时,钒的氮化物会长大并使加工性能恶化,因此钒含量控制在0.08~0.15质量%。

78.在本发明中,氮:是奥氏化形成元素,有助于得到高温奥氏体组织。氮是一种间隙原子具有固溶强化作用能够提高热处理硬度,同时氮还有利于改善材料的耐点蚀性能。氮还有明显的推迟碳化物析出的作用,有利于在基本内形成细小匀匀的碳氮化物。为了充分发挥其有利作用,并在生产过程中不析出氮的含量设定在0.06~0.15质量%。

79.本发明通过精选化学组成,并且优化各化学成分组成的含量,选择了满足本发明所述的阀片用不锈钢化学成分组成的一种适合做阀片的薄钢材料,上述材料经过热轧、冷轧处理后,四类夹杂物的评级结果全部小于0.5级,平均晶粒度大于10级,而碳化物不均匀度全部小于等于1级。再者,薄钢材料经过本制备方法优化后的热处理工艺处理后,全部试样的抗拉强度≥1750mpa,全部试样的延伸率≥5%。综上所述,本技术中的化学成分设计和生产工艺方案生产的材料纯净度高、晶粒细小、均匀度好,经过常规的热处理后具有强度高和韧塑性好的特点,特别适合用于制作阀片用钢,也可用于其他质量要求高的领域。

80.本发明所述的阀片薄钢通过引入成分碳、铬、钼、钒和氮的配合带来很多的好处,碳、氮配合更有效提高马氏体的淬火回火硬度,钼、钒、氮同时使用可使组织更加均匀细小,铬、钼和氮配合能同时提升热处理后材料的耐腐蚀性能,所有这些特性组合在一起可以使材料更加适合做阀片。

81.本发明中,从热力学计算的结果看,氮和钒对细化晶粒和使组织均匀的作用非常明显。图1的化学成分为,0.38c-0.4si-0.55mn-13.5cr-1mo,的相图,而图2是加入氮和钒之后的相图。在其它成分相同的情况下,加入0.1%钒和0.1%氮,结果材料在凝固后的冷却过程中,从高温铁素体向奥氏体的转化完成的温度从1270℃升高到1350℃,大大有利于材料的均匀化;从奥氏体区冷下来时碳化物的起始析出温度从1080℃降低到1050℃,有利于得到更加细小的碳氮析出物,碳氮化物的析出量也从原来的9%(体积百分数)左右提高至0.95%,即加入氮和钒后碳氮化物析出的数量增加而颗粒尺寸减小了。

82.本发明还提供一种阀片用不锈钢的制备方法,包括下述制备步骤:

83.s1选用满足权利要求1所述阀片用不锈钢化学成分制得不锈钢钢坯

84.1)采用电炉、aod精炼、电渣重溶、锻造工艺制得不锈钢钢坯;

85.本发明的上述步骤中,采用电炉、aod精炼、电渣重溶、锻造工艺获得钢坯,上述工艺获得的钢坯具有氧、氢等有害元素的含量低,非金属夹杂物量少、尺寸小,化学成分和组织的宏观偏析少的特点。

86.s2通过不锈钢钢坯制得薄钢

87.3)将s1制得的不锈钢钢坯进行加热,加热温度为1150~1300℃;

88.4)然后在950~1100℃温度范围内完成终轧;

89.3)然后热轧后的材料在825~900℃温度范围内进行退火得到热轧退火钢板;

90.4)然后进行冷轧,冷轧过程中可以进行中间退火,然后在740~800℃的温度进行冷轧最终退火制得薄钢;

91.5)冷轧完成后,加热至温度为1000~1060℃,保温40~80秒,冷却,回火温度为300~450℃,回火时间为100~140秒,完成所述阀片用不锈钢的制备过程。

92.作为本方案的进一步改进,s2中步骤1)的加热温度范围为1150~1250℃。

93.在本实施例中,钢坯在1150~1300℃温度范围内加热,使材料的成分、组织均匀化。

94.作为本方案的进一步改进,s2中步骤2)的终轧温度范围为950~1020℃。

95.在本发明中,在950℃以上的温度范围内,优选终轧温度范围为950~1020℃完成终轧,在奥氏体区轧制可以使钢坯或连铸坯有足够的延展性,而较高温度下的轧制可以使材料有较低的轧制变形抗力。

96.作为本方案的进一步改进,s2中步骤3)的热轧退火温度为825~900℃,热轧退火时间为3~5h。

97.在本发明中,热轧后的材料需要在825~900℃温度范围内进行退火,在这一温度区间内退火可以使碳化物析出均匀细小。

98.作为本方案的进一步改进,s2中步骤4)的冷轧退火温度为740~800℃,冷轧退火时间为5h。

99.在本发明中,对热轧退火钢板进行冷轧,冷轧过程中可以进行中间退火,然后在740~800℃的温度进行冷轧最终退火,退火后材料具有较低的硬度值,有利于后续的加工。作为本方案的进一步改进,s2中步骤5)的加热温度为1030~1060℃。

100.作为本方案的进一步改进,s2中步骤5)的保温时间为60秒。

101.作为本方案的进一步改进,s2中步骤5)的回火温度为375~450℃。

102.作为本方案的进一步改进,s2中步骤5)的回火时间为120秒。

103.本发明中,这样制备出来的材料再通过热处理工艺处理后,具有高的强度值,拉伸强度≥1750mpa,良好的韧塑性,延伸率≥5%。

104.实施例1~5

105.实施例1~5的化学组分如表2所示。采用电炉+aod精炼+电渣重溶+锻造工艺获得钢坯表2所示的1、2、3、4、5试验钢。

106.表2实施例不锈钢钢坯的化学成分

107.表2实施例的化学成分(wt,%)

[0108][0109]

上述实施例1~5的成分,经过电炉、aod精炼、电渣重溶、锻造工艺制得不锈钢钢坯,不锈钢钢坯经过热轧、冷轧、热处理工艺处理。

[0110]

实施例1~5的工艺参数以及性能如表3、表4所示。

[0111]

表3实施例的工艺和性能

[0112][0113]

表4常规热处理工艺

[0114][0115]

采用表3的热轧(热轧厚度3.0mm)、冷轧(冷轧厚度0.3mm)、退火工艺后,检测材料的夹杂物级数、晶粒的大小和碳化物颗料的大小,其中夹杂物按gb/t10561-2005钢中非金属夹杂物含量的测定方法测定,平均晶粒度按gb/t6394-2002金属平均晶粒度测定方法测定,碳化物的不均匀度按gb/t 14979-94钢的共晶碳化物不均匀度评定法测定。测定的结果也列于表3中,四类夹杂物的评级结果全部小于0.5级,平均晶粒度大于10级,而碳化物不均匀度全部小于等于1级。

[0116]

采用阀片用钢常规的热处理工艺,见表5,结果材料经过热处理后全部试样的抗拉强度≥1750mpa,全部试样的延伸率≥5%。

[0117]

实施例1

[0118]

热轧退火温度为825℃,时间为5h,冷轧退火温度为760℃,时间为5h。热轧、冷轧处理后:夹杂物<0.5级,平均晶粒度>10级,碳化物不均匀度≤1级。

[0119]

再通过热处理工艺后:加热温度1030℃,保温时间60秒,回火温度375℃,回火时间

120秒,抗拉强度1755mpa,延伸率6.5%。

[0120]

实施例2

[0121]

热轧退火温度为900℃,时间为3h,冷轧退火温度为740℃,时间为5h。热轧、冷轧处理后:夹杂物<0.5级,平均晶粒度>10级,碳化物不均匀度≤1级。

[0122]

再通过热处理工艺后:加热温度1050℃,保温时间60秒,回火温度375℃,回火时间120秒,抗拉强度1925mpa,延伸率5.0%。

[0123]

实施例3

[0124]

热轧退火温度为850℃,时间为4h,冷轧退火温度为760℃,时间为5h。热轧、冷轧处理后:夹杂物<0.5级,平均晶粒度>10级,碳化物不均匀度≤1级。

[0125]

再通过热处理工艺后:加热温度1050℃,保温时间60秒,回火温度400℃,回火时间120秒,抗拉强度1960mpa,延伸率5.5%。

[0126]

实施例4

[0127]

热轧退火温度为850℃,时间为3h,冷轧退火温度为800℃,时间为5h。热轧、冷轧处理后:夹杂物<0.5级,平均晶粒度>10级,碳化物不均匀度≤1级。

[0128]

再通过热处理工艺后:加热温度1050℃,保温时间60秒,回火温度450℃,回火时间120秒,抗拉强度1810mpa,延伸率8.0%。

[0129]

实施例5

[0130]

热轧退火温度为850℃,时间为5h,冷轧退火温度为740℃,时间为5h。热轧、冷轧处理后:夹杂物<0.5级,平均晶粒度>10级,碳化物不均匀度≤1级。

[0131]

再通过热处理工艺后:加热温度1060℃,保温时间60秒,回火温度450℃,回火时间120秒,抗拉强度1920mpa,延伸率6.5%。

[0132]

可见,本技术中的化学成分设计和生产工艺方案生产的材料纯净度高、晶粒细小、均匀度好,经过常规的热处理后具有强度高和韧塑性好的特点,特别适合用于制作阀片用钢,也可用于其他质量要求高的领域。

[0133]

以上所述仅为本发明的优选实施方式,并非因此限制本发明的专利范围,凡是利用本发明所作的等效变换,均在本发明的专利保护范围内。