1.本发明涉及再生黄铜熔炉沉积物清理技术领域,具体涉及一种用于清除再生黄铜熔炉沉积物的组合物、清沟剂及再生黄铜熔炉沉积物的清除方法。

背景技术:

2.铜和铜合金是重要的功能材料和结构材料,在国民经济发展中起着重要的作用,但是中国铜矿资源储备仅占全球的4%左右,且矿石品位低,开采成本高,导致严重依赖进口铜。由于铜和铜合金具有良好的再生性能,从废旧铜和铜合金中二次回收黄铜成为弥补铜资源短缺的重要途径。但是废旧铜和铜合金原料中存在大量的碳、硫、氧、氮、氢、铁、锡、铝、硅、锰、铅、铋、碲、钴等杂质元素,不仅容易造成产品出现气孔、夹杂、组织疏松、偏析、晶粒粗大等铸造缺陷,更易使炉底附着大量沉积物或结瘤物,阻碍热传导,长期使用甚至堵塞熔沟回流,严重的直接报废整个炉体。

3.目前对黄铜回收技术研究集中在对黄铜中杂质的清除以及除氧、脱气等,例如加入精炼剂将杂质元素转化到炉渣中分离。如中国专利cn110684901b,专利名称“一种降低废旧黄杂铜中铁含量的方法”,公开了以kbf4和sio2作为除铁剂清除黄铜熔体中的铁杂质。杂质元素的去除固然能够减少炉底沉积物沉积,但是对于已经沉积的沉积物的清除没有帮助。而当下常用的沉积物清除办法主要是停机后机械铲除,清除效率低、成本高,而且停机还影响了生产效率和生产稳定性。

技术实现要素:

4.针对再生黄铜熔炉沉积物清除主要依靠停车机械铲除而效率低的问题,本发明的目的在于提供一种用于清除再生黄铜熔炉沉积物的组合物,以允许黄铜熔体存在下,通过化学的方法清除沉积物,清除效率高而且成本低。

5.本发明的另一目的为提供一种再生黄铜熔炉沉积物的清沟剂,清除效果进一步提升。

6.本发明的另一目的为提供一种再生黄铜熔炉沉积物的清除方法,允许熔炉在不停机的情况下清除底部的沉积物。

7.本发明提供如下的技术方案:一种用于清除再生黄铜熔炉沉积物的组合物,以组合物的100%质量组成计,所述组合物由碳酸镁钙38~42%、碳酸钠10~12%、氟盐31~36%和碳粉余量组成。

8.本发明提供的组合物清除炉底沉积物与黄铜再生冶炼中精炼剂的使用具有根本性的差别,体现在以下方面:一方面,精炼剂是将黄铜熔体中的杂质元素转化到炉渣中去除,而本发明的组合物则是清除熔炉底部的沉积物,将沉积物与熔炉壁面分离;另一方面,精炼剂主要定向清除某一元素,如专利技术cn110684901b针对铁的去除,熔炉沉积物含有复杂的成分以及众多的杂质元素,包括碳、硫、氧、氮、氢、铁、锡、铝、硅、锰、铅、铋、碲、钴等,

面对如何同时将含有这些杂质成分的沉积物去除,使沉积物与熔炉壁面分离,困难程度大大提高。

9.就熔炉沉积物的复杂成分而言,已有的研究表明,熔炉沉积物来源主要有原料中的各成分高温下的氧化产物、覆盖剂等引入的非金属物质、原料杂质燃烧产物、炉体脱落的耐火材料等。熔炉沉积物具体可以分为金属非氧化物渣,由金属氟化物、氯酸盐等组成;氧化物型渣,主要由金属氧化物、非金属氧化物组成;以及金属氧化物和金属非氧化物的复合型。发明人在实际工作中所碰到的主要是金属氧化物型,沉积物成分主要为pbo、al2o3、cuo、 cu2o、fe3o4、硅酸锌zn2sio4、偏铝酸锌znal2o4等。本技术的研究工作即主要针对上述金属氧化物型沉积物展开。

10.针对沉积物中的pbo、al2o3、cuo、cu2o、fe3o4、硅酸锌zn2sio4、偏铝酸锌znal2o4等成分的存在,本技术的技术方案中通过提供定量的碳酸镁钙、碳酸钠、氟盐和碳粉的组合物。其中,碳酸镁钙在高温下分解生成大量的气体:camg(co3)2→

cao+mgo+2co2↑

,碳酸钙的分解是一个比较缓慢的过程,碳酸镁较碳酸钙更容易反应,分解中产生的气体可以对沉积物形成强烈的气体冲击,使得沉积物与炉壁分离,而碳酸钠以及产生的氧化钙等则与两性金属氧化物如氧化铝、氧化铅等反应将其转化为松软的偏铝酸盐、铝酸盐、偏锌酸盐等,氟盐和碳粉则起到聚渣效果,并配合气流将沉积物转化的炉渣转移到熔体表面,而且碳粉还能起到一定的还原效果,将氧化铜等还原,并生成气体强化冲击。这样通过气流冲击以及沉积物中氧化物的转化,使得沉积物崩解、上浮并最终从熔体液面分离出金属砂头拼块。

11.作为本发明的优选,组合物的各组分质量百分含量为:碳酸镁钙38%、碳酸钠10%、氟盐35%、碳粉17%。

12.作为本发明的优选,所述氟盐为氟硅酸钠、氟化钠和氟化钙中的一种或多种。

13.作为本发明的优选,氟盐为氟硅酸钠,或者氟盐为氟硅酸钠与氟化钠、氟化钙中的一种或多种的混合物。

14.进一步的研究发现,氟硅酸钠的使用效果较氟化钠、氟化钙的使用效果好,主要原因如下:一是,氟硅酸钠在熔体中高温发生下述反应:na2sif6→

sif4↑

+2naf;其中sif4作为气体对沉积物进行冲击,而naf则促进熔体沉积物的分离和聚渣;二是,氟硅酸钠在碳酸镁钙和碳酸钠存在下,分别与碳酸钠和碳酸镁钙中的碳酸钙成分反应,生成氟化钠、氟化钙、二氧化碳气体以及二氧化硅等。其中碳酸钠先熔融,并充分反应,碳酸镁钙随后反应,这样碳酸钠的引入使得反应形成时间差,实现气体冲击的持续性。二氧化硅在碳粉的作用下还原得到硅和一氧化碳,这样氟硅酸钠引入后,可以产生大量的气体并伴随氟化钠、氟化钙等的产生,氟化钙等则可降低难熔物质的熔点,促进炉渣流动,使渣和金属很好分离。

15.一种再生黄铜熔炉沉积物清除用的清沟剂,所述清沟剂由金属铝和上述组合物组成,所述金属铝为组合物质量的10~15%。

16.作为本发明的优选,所述金属铝为长度5~10mm的铝颗粒。

17.金属铝可实现对氧化锌、氧化铅、氧化铜、氧化铁等起到还原作用,且该反应属于铝热反应,会产生大量的热,可以促进沉积物与炉壁的脱落,从而提升清除效果。当然需要

控制金属铝的添加量,避免大量氧化铝的引入起到消极作用。

18.一种黄铜熔炉沉积物的清除方法,包括以下步骤:(1)加热投放黄铜的熔炉使黄铜熔化形成熔体,并持续升温至1150~1200℃保持;(2)将黄铜熔炉沉积物的清除试剂装填于紫铜管,密封后压入炉底,持续保温至基本看不到熔体液面出现气泡;(3)待气泡停止出现后,搅拌熔体,充分排气后将熔体表面的炉渣清理干净。

19.本发明的方法中将清除试剂装填于紫铜管中,利用紫铜管的密度比黄铜大、熔点比黄铜高从而将清除试剂送入熔炉炉底,待紫铜管熔融后释放清除试剂与沉积物接触反应。与现有的停机机械清除相比,允许在不停炉的状态下进行,突破传统停炉清理炉体的方式。

20.作为本发明方法的优选,所述清除试剂为上述组合物或者上述清沟剂;所述清除试剂占熔体质量的0.5~2.0%;清除试剂和紫铜管的总质量占熔体质量的0.8~2.2%。

21.作为本发明方法的优选,熔体的液位为熔炉底部起深度的1/3~2/3;所述紫铜管置于熔炉的熔沟凹槽中。

22.熔炉炉底沉积物清理均在不停炉的状态下完成,保证炉内至少有三分之一的熔体,避免因停炉再启造成熔沟断裂,以及重启造成的经济损失,确保清理完毕后继续生产使用。

23.作为本发明方法的优选,步骤(1)中1150~1200℃保持30~50min。合适的保温时间有助于沉积物的软化,可以强化清除效果。

24.本发明的有益效果如下:(1)本发明提供的组合物和清沟剂允许以化学的方式处理熔炉沉积物,清除效果好,可替代机械清除方法,工作效率高,安全环保,易实现工业化生产;(2)金属铝的引入可作为前驱体,通过大量的反应热效应起到生热助熔的作用,同时也能还原氧化物,强化组合物的处理效果;(3)本发明的清除方法借助紫铜管的使用将清除试剂输送至熔炉底部,允许在不停炉的状态下完成清除操作,生产连续性和稳定性大大提高;(4)与现有技术相比,本发明方法在不停炉的状态下进行,突破传统停炉清理炉体的方式,清理前后相比,热效果可提升23%。

具体实施方式

25.下面就本发明的具体实施方式作进一步说明。

26.如无特别说明,本发明中所采用的原料均可从市场上购得或是本领域常用的,如无特别说明,下述实施例中的方法均为本领域的常规方法。

27.实施例1一种黄铜熔炉沉积物的清除方法,包括以下步骤:(1)将投放黄铜的熔炉经380v电压加热,使黄铜熔化形成熔体,熔体液位为熔炉底部起深度的1/3处,并持续升温至1200℃

±

50℃保持40min;

(2)将清除黄铜熔炉沉积物的组合物装填于紫铜管,两端密封,借助捣料杆将紫铜管压入炉底熔沟凹槽中,持续保温至基本看不到熔体液面出现气泡,其中组合物占熔体质量的2.0%;组合物和紫铜管的总质量占熔体质量的2.2%;(3)待气泡停止出现后,用搅拌杆搅拌熔体,充分排尽熔体中的气体,然后熔体表面的炉渣清理干净,分离出金属砂头拼块;其中,步骤(2)中所用组合物由以下质量百分比的组分组成:碳酸镁钙38%、碳酸钠10%、氟硅酸钠35%、碳粉17%。

28.实施例2一种黄铜熔炉沉积物的清除方法,包括以下步骤:(1)将投放黄铜的熔炉经380v电压加热,使黄铜熔化形成熔体,熔体液位为熔炉底部起深度的1/3处,并持续升温至1200℃

±

50℃保持50min;(2)将清除黄铜熔炉沉积物的组合物装填于紫铜管,两端密封,借助捣料杆将紫铜管压入炉底熔沟凹槽中,持续保温至基本看不到熔体液面出现气泡,其中组合物占熔体质量的2.0%;组合物和紫铜管的总质量占熔体质量的2.2%;(3)待气泡停止出现后,用搅拌杆搅拌熔体,充分排尽熔体中的气体,然后熔体表面的炉渣清理干净;其中,步骤(2)中所用组合物由以下质量百分比的组分组成:碳酸镁钙42%、碳酸钠12%、氟硅酸钠36%、碳粉10%。

29.实施例3一种黄铜熔炉沉积物的清除方法,包括以下步骤:(1)将投放黄铜的熔炉经380v电压加热,使黄铜熔化形成熔体,熔体液位为熔炉底部起深度的1/3处,并持续升温至1150℃

±

50℃保持30min;(2)将清除黄铜熔炉沉积物的组合物装填于紫铜管,两端密封,借助捣料杆将紫铜管压入炉底熔沟凹槽中,持续保温至基本看不到熔体液面出现气泡,其中组合物占熔体质量的1.5%;组合物和紫铜管的总质量占熔体质量的1.7%;(3)待气泡停止出现后,用搅拌杆搅拌熔体,充分排尽熔体中的气体,然后熔体表面的炉渣清理干净;其中,步骤(2)中所用组合物由以下质量百分比的组分组成:碳酸镁钙38%、碳酸钠10%、氟化钙37%、碳粉17%。

30.实施例4一种黄铜熔炉沉积物的清除方法,包括以下步骤:(1)将投放黄铜的熔炉经380v电压加热,使黄铜熔化形成熔体,熔体液位为熔炉底部起深度的1/3处,并持续升温至1200℃

±

50℃保持50min;(2)将清除黄铜熔炉沉积物的组合物装填于紫铜管,两端密封,借助捣料杆将紫铜管压入炉底熔沟凹槽中,持续保温至基本看不到熔体液面出现气泡,其中组合物占熔体质量的0.6%;组合物和紫铜管的总质量占熔体质量的0.8%;(3)待气泡停止出现后,用搅拌杆搅拌熔体,充分排尽熔体中的气体,然后熔体表面的炉渣清理干净;其中,步骤(2)中所用组合物由以下质量百分比的组分组成:碳酸镁钙40%、碳酸

钠11%、氟化钙34%、碳粉15%。

31.实施例5一种黄铜熔炉沉积物的清除方法,包括以下步骤:(1)将投放黄铜的熔炉经380v电压加热,使黄铜熔化形成熔体,熔体液位为熔炉底部起深度的1/3处,并持续升温至1200℃保持;(2)将清除黄铜熔炉沉积物的组合物装填于紫铜管,两端密封,借助捣料杆将紫铜管压入炉底熔沟凹槽中,持续保温至基本看不到熔体液面出现气泡,其中组合物占熔体质量的2.0%;组合物和紫铜管的总质量占熔体质量的2.2%;(3)待气泡停止出现后,用搅拌杆搅拌熔体,充分排尽熔体中的气体,然后熔体表面的炉渣清理干净;其中,步骤(2)中所用组合物由以下质量百分比的组分组成:碳酸镁钙38%、碳酸钠10%、氟硅酸钠与氟化钙的混合物35%、碳粉17%,其中氟硅酸钠和氟化钙的质量比为6:4。

32.实施例6一种黄铜熔炉沉积物的清除方法,与实施例1的不同之处为,步骤(2)中组合物占熔体质量的3.0%;组合物和紫铜管的总质量占熔体质量的3.2%;

32.实施例7一种黄铜熔炉沉积物的清除方法,与实施例1的不同之处为,步骤(2)中同时加入金属铝到紫铜管中,以配合组合物组成清沟剂,其中金属铝为平均长度10mm的铝颗粒,金属铝的添加量为组合物质量的10%。

33.实施例8一种黄铜熔炉沉积物的清除方法,与实施例6的不同之处为,金属铝为平均长度5mm的铝颗粒,金属铝的添加量为组合物质量的15%。

34.实施例9一种黄铜熔炉沉积物的清除方法,与实施例6的不同之处为,金属铝为平均长度5mm的铝颗粒,金属铝的添加量为组合物质量的30%。

35.对比例1与实施例1相比不同之处为,步骤(2)中所用组合物省略碳酸钠。

36.对比例2与实施例1相比不同之处为,步骤(2)中所用组合物省略碳酸镁钙。

37.对比例3与实施例1相比不同之处为,步骤(2)中所用组合物的质量百分含量组成为:碳酸镁钙30%、碳酸钠20%、氟硅酸钠36%、碳粉14%。

38.对比例4与实施例1相比不同之处为,步骤(2)中使用氟化钠和二氧化硅的复合物替代氟硅酸钠,其中氟化钠和二氧化硅的摩尔比为1:1。

39.对比例5与实施例1相比不同之处为,步骤(2)中使用氟化钙和二氧化硅的复合物替代氟硅酸钠,其中氟化钙和二氧化硅的摩尔比为1:1。

40.对比例6与实施例1相比不同之处为,步骤(2)中所用的组合物中,使用氟铝酸钠na3alf6替代氟硅酸钠na2sif6。

41.对比例7与实施例1的不同之处为,保持温度为1050℃

±

50℃,保温时间20min。

42.对比例8与实施例1的不同之处为,组合物的质量为熔体质量的0.4%。

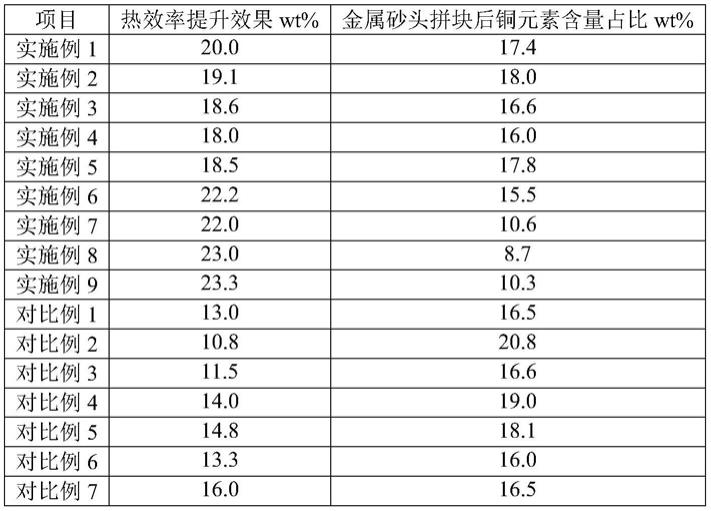

43.沉积物清除结果检测,结果如下表1所述:(1)传热效率提升效果测试:以输出电流上升为指标,因输入功率一定,由p=ui,根据显示面板上的电流大小可直观认定热效率提升多少,如处理前输出电流为850a,处理后输出电流为1020a,认定热效率提升20%;(2)分离的金属砂头拼块中铜元素含量占比。

44.表1各实施例和对比例处理方法对熔炉沉积物清理效果表1各实施例和对比例处理方法对熔炉沉积物清理效果从上表中可以看出,步骤(3)分离的金属砂头拼块中铜元素含量低并不意味着热效率高,但是较高的热效率往往具有适宜的铜元素含量。

45.针对本技术复杂的氧化物处理体系而言,从实施例1~6以及对比例4~6可知,选择氟硅酸钠的效果较氟化钙、氟化钠以及氟硅酸钠和氟化钙等混合效果佳。而直接以氟硅酸钠反应的下游产物,如氟化钙和二氧化硅配合添加,或者氟铝酸钠替代则不能达到理想效果,这显然与氟硅酸钠发生了上文中提及的原位分解以及转化反应所致,生成了大量的气体以及软质聚渣物质,并且避免过量氧化铝的引入。进一步的,就本技术复杂的处理体系而言,仅仅强调氟硅酸钠的作用是不够的,就对比例1~3的分析可知,碳酸钠、碳酸镁钙的引入形成的反应时间差、碳酸镁钙提供钙源形成氟化钙,强化炉渣的聚合效果,以及各组分之间的合理的用量配比都将影响沉积物的清除效果,如对比例3的拼块中铜含量低,但是其传热效率提升并不理想。

46.而由实施例7、8、9可知,铝和组合物同时使用将明显的增强沉积物清除效果,并且拼块中铜含量也明显的降低。需要说明的是,虽然金属铝自身也转化为氧化铝,由铝热反应带来的整体的强化效果优于可能带来氧化铝的氟铝酸钠。但是铝的量达到一定程度后提升效果趋于稳定,如实施例9所示。

47.对比例7的结果表明,就工艺角度而言,步骤(1)中熔体保温的温度以及保温时间影响到沉积物的软化效果,进而影响沉积物的清除。

48.对比例8中组合物用量过少,虽然也能带来沉积物的清除,但是整体清除效果降低。