1.本实用新型涉及抛光机技术领域,尤其涉及一种圆盘抛光机。

背景技术:

2.抛光机是一种对金属材质的工件进行表面机械处理,使其得到所需表面光洁度的机械加工设备。抛光机需要对产品的多个侧面进行抛光,以满足使用要求,尤其是对于管件来说。据现有技术,抛光机无法对产品的不同侧面进行抛光,无法满足需求,抛光效果差。

技术实现要素:

3.本实用新型所要解决的技术问题是:克服以上现有技术的缺陷,提供一种可对产品的多个侧面进行抛光使得抛光效果好的圆盘抛光机。

4.为了实现上述目的,本实用新型的技术方案是:一种圆盘抛光机,包括机架,它还包括抛光轮、前后移动工作台、左右移动工作台、升降工作台和用于固定工件的转盘;

5.所述的前后移动工作台前后滑动配合在机架底部,所述的左右移动工作台左右滑动配合在前后移动工作台上,所述的升降工作台设在左右移动工作台上带动转盘上下运动,所述的转盘靠近抛光轮实现对工件进行抛光。

6.采用以上结构后,本实用新型与现有技术相比具有以下优点:设置抛光轮、前后移动工作台、左右移动工作台、升降工作台和转盘,使得工件可前后、左右和上下运动,这样可以满足工件不同侧面的抛光,抛光效果好。

7.作为优选,所述的机架底部设有导轨,所述的前后移动工作台底部设有滑块,所述的机架上设有前后电机,所述的前后电机驱动前后移动工作台前后滑动配合在导轨上,结构简单。

8.作为优选,所述的导轨包括支撑部和导向部,所述的导向部设在支撑部上端,所述的导向部横截面的形状包括优弧和水平线,所述的优弧开口向下,所述的水平线位于优弧的下端,所述的水平线左右两端分别与优弧两端连接,所述的滑块下端设有开口槽,所述的导向部滑动配合在开口槽上端内,所述的支撑部上端滑动配合在开口槽下端内,导轨包括支撑部和导向部,利用导向部对滑块起导向作用,导向部与滑块接触的部位横截面的形状为弧形,这样导向部与滑块之间的接触面积大,可靠性高,同时滑动更加顺畅;支撑部上端滑动配合在滑块上的开口槽内,这样滑块不容易与导轨脱离,可靠性高。

9.作为优选,所述的支撑部和导向部一体成型,强度高。

10.作为优选,所述的前后移动工作台上表面也设有导轨,所述的左右移动工作台底表面也设有与导轨对应的滑块,所述的机架上设有摇摆电机,所述的摇摆电机驱动左右移动工作台左右滑动配合在导轨上,可靠性高。

11.作为优选,它还包括蜗轮、蜗杆、丝杆和上下电机,所述的上下电机、蜗轮和蜗杆均设在左右移动工作台上;

12.所述的丝杆上端设在升降工作台上,所述的丝杆下端螺接在蜗轮上,所述的上下

电机通过蜗杆带动蜗轮转动,所述的丝杆在蜗轮转动是带动升降工作台上下运动,利用丝杆的转动带动升降台上下运动,稳定可靠。

13.作为优选,所述的蜗轮内设有螺纹套,所述的丝杆下端配合在螺纹套内,便于涡轮与螺纹套配合。

14.作为优选,它还包括导向杆,所述的导向杆下端固定在左右移动工作台上,所述的导向杆上端滑动配合在升降工作台上,对升降工作台起导向作用。

15.作为优选,它还包括液体打蜡装置,所述的液体打蜡装置的出料口位于抛光轮正上方,对抛光轮进行喷液体蜡,抛光效果好。

16.作为优选,所述的升降工作台上设有行程开关,所述的转盘底部设有支杆,当支杆碰到行程开关时转盘停止转动且工件轴线与抛光轮轴线平行,利用行程开关控制转盘转的位置,使得工件转到与抛光轮平行时进行抛光,便于实现直管的直抛。

附图说明

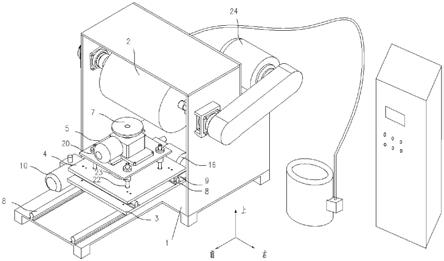

17.图1是本实用新型圆盘抛光机去掉转盘的立体图。

18.图2是本实用新型圆盘抛光机前后移动工作台、左右移动工作台和升降工作台的立体图。

19.图3是本实用新型圆盘抛光机导轨的左视图。

20.图4是本实用新型圆盘抛光机导轨与滑块的立体图。

21.图5是本实用新型圆盘抛光机左右移动工作台和升降工作台的立体图。

22.图6是本实用新型圆盘抛光机蜗轮与丝杆的主视剖视图。

23.图7是本实用新型圆盘抛光机对直管进行直纹处理时升降工作台与转盘的主视图。

24.其中,1、机架,2、抛光轮,3、前后移动工作台,4、左右移动工作台,5、升降工作台,6、工件,7、转盘,8、导轨,9、滑块,10、前后电机,11、支撑部,12、导向部,13、优弧,14、水平线,15、开口槽,16、摇摆电机,17、蜗轮,18、蜗杆,19、丝杆,20、旋转电机,21、螺纹套,22、导向杆,23、升级滑套,24、主轴电机,25、第一轴承,26、第二轴承,27、环形凸起,28、行程开关,29、支杆。

具体实施方式

25.下面结合附图和具体实施方式对本实用新型作进一步说明。

26.如图1和2所示,本实用新型提供一种圆盘抛光机,包括机架1,在机架1左右两侧均设有挡板,顶部设有盖板,抛光轮2位于机架1上方且位于盖板下方,在机架1上设导轨8,前后移动工作台3、左右移动工作台4和升降工作台5组成一个运动组件,工件6固定在转盘7上,而转盘7设在升降工作台5上,具体地,左右移动工作台4配合在前后移动工作台3上,升降工作台5设在左右移动工作台4上,前后移动工作台3滑动配合在导轨8上实现工件6前后移动,左右移动工作台4左右滑动配合前后移动工作台3上实现工件6左右移动,升降工作台5上下运动带动转盘7上下从而实现工件6的升降,这样转盘7可以前进,后退,左右摆动,上下调节来满足产品不同侧面的抛光,尤其是对于不规则状零件,孔状、管状等死角,夹缝等均可抛光。

27.作为一种实施例,前后移动工作台3底部设有滑块9,滑块9与机架1上的导轨8滑动配合,具体地,在机架1上设前后电机10,利用前后电机10驱动前后移动工作台3前后滑动配合在导轨8上。同理,左右移动工作台4左右滑动配合在前后移动工作台3上也是通过滑块9与导轨8配合来实现。也就是说前后移动工作台3上表面也设导轨8,左右移动工作台4底表面也设有与导轨8配合的滑块9。具体地,在机架1上设摇摆电机16,利用摇摆电机16驱动左右移动工作台4左右滑动配合在前后移动工作台3上。具体地,滑块9通过螺栓分别固定在前后移动工作台3和左右移动工作台4上。

28.作为一种实施例,如图3和4,导轨8包括支撑板11和导向部12,导向部12设在支撑板11上,支撑板11和导向部12均沿导轨8长度方向分布,导向部12横截面的形状包括优弧13和水平线14,优弧13开口向下,水平线14用于封住优弧13的开口,也就是说水平线14的左右两端分别与优弧13的两端连接成一个封闭图形,支撑板11横截面的形状为一个矩形,水平线14与矩形上方的边重合,相应地,滑块9底表面设开口向下的开口槽15,开口槽15的内部空间与优弧13对应,开口槽15开口的位置与水平线14相对应,滑块9利用开口槽15与优弧13配合滑动配合在导向部12上,滑块9利用开口槽15的开口咬合在支撑板11上端的两侧实现滑块9不会周向转动。具体地,支撑板11与导向部12一体成型。

29.作为一种实施例,如图5,利用升降机构实现升降工作台5的上下运动,具体地,升降机构包括蜗轮17、蜗杆18、丝杆19和上下电机,蜗轮17、蜗杆18和上下电机均设在左右移动工作台3上表面,蜗杆18连接上下电机和蜗轮17,丝杆19上端设在升降工作台5上,丝杆19下端设在蜗轮17上且丝杆19下端与蜗轮17螺接,利用上下电机带动蜗杆18转动,蜗杆18带蜗轮17转动,蜗轮17转动的同时与丝杆19旋合,丝杆19上下运动带动升降工作台5上下运动。具体地,左右移动工作台3上表面设两个轴承座,蜗杆18两端分别转动配合在轴承座上。

30.具体地,为了便于蜗轮17与丝杆19螺纹配合,在蜗轮17中间设螺纹套21,丝杆19通过与螺纹套21进行旋合实现与蜗轮17的旋合。具体地,为了确保升降工作台5平稳运动,设置导向杆22,导向杆22下端设在左右移动工作台3上,导向杆22上端向上贯穿升降工作台5,升降工作台5上下滑动配合在导向杆22上,具体地,导向杆22的数量为四个,导向杆22分别设在升降工作台5四个角的位置。具体地,为了提高导向杆22与升降工作台5配合的可靠性,在导向杆22上套设有升级滑套23,升降工作台5上下滑动配合在升级滑套23上。为了对升降工作台5进行限位,升级滑套23上端直径大于升级滑套23下端直径,升降工作台5上下滑动配合在升级滑套23下端。

31.作为一种实施例,为了实现转盘7的转动,在升降工作台5上设旋转电机20,旋转电机20带动转盘7转动。

32.作为一种实施例,盖板上设主轴电机,主轴电机用于驱动抛光轮2。

33.作为一种实施例,为了确保抛光效果,设置液体打蜡装置,液体打蜡装置包括储蜡桶、管道、喷蜡电机和喷蜡泵,喷蜡泵与储蜡桶连接,管道一端与喷蜡泵连接,管道另一端贯穿盖板伸在机架1内且管道另一端的端部位于抛光轮2上方,喷蜡电机启动带动喷蜡泵,喷蜡泵把储蜡桶内的液体蜡从管道喷在抛光轮2上。

34.作为一种实施例,如图6,为了确保丝杆19与螺纹套21配合更加可靠,螺纹套21的长度大于左右移动工作台4厚度,具体地,左右移动工作台4上表面设有第一轴承25,蜗轮17设在第一轴承25上且螺纹套21上端固定在第一轴承25内。具体地,左右移动工作台4底表面

设有第二轴承26,螺纹套21下端固定在第二轴承26内。为了确保螺纹套21不会脱落,螺纹套21上端端部的外侧面设有突出于螺纹套21外侧面的环形凸起27,环形凸起27固定在蜗轮17上。

35.作为一种实施例,工件6包括直管和弯管,直管进行直纹处理,弯管进行斜纹处理,旋转电机20与减速机连接,转盘7装在减速机上。如图1和2。在图中2中固定在转盘7上为弯管,在弯管进行斜纹处理时转盘7一直在转动。如图7,对直管进行直纹处理,则需要增加机罩,这样旋转电机20与减速机位于机罩内,这样在机罩上设行程开关28,同时在转盘4底部设支杆29,具体地,行程开关28的数量为两个,行程开关28关于转盘7中心对称。支杆29随转盘7一起转动,当支杆29拨动行程开关28后,行程开关28断电,则旋转电机20停止工作;待直管一面抛光好后旋转电机20重新通电,旋转电机20再次运转,转盘7再次转动,支杆29随转盘7转动180

°

后再次拨动另一个行程开关28,则旋转电机20停止工作,可以对直管另一面进行抛光,通过支杆29拨动行程开关28使电机1每转180

°

暂停一次,以完成对直管前后面的两次分开加工。行程开关28的位置要求:当支杆29拨动行程开关28时,直管与抛光轮平行,这次才能实现对直管的直纹处理。具体地说,对斜管和直管进行抛光时,需要更换对应的转盘7。

36.具体地,直管进行直纹抛光,斜管进行斜纹抛光,对直管和斜管进行抛光时只需要更换对应的转盘7,具体地,对直管进行抛光时,转盘7上设支杆29;对斜管进行抛光时,转盘7上没有支杆29,但是升降工作台5上均有行程开关28。

37.具体来说,本实用新型的原理是设置抛光轮2、前后移动工作台3、左右移动工作台4、升降工作台5和转盘7,使得工件6可前后、左右和上下运动,这样可以满足工件不同侧面的抛光,抛光效果好;对于不规则状零件,孔状、管状等死角,夹缝等均可抛光,抛光无死角。

38.工作过程:一、把工件6固定在转盘7上;二、分别启动主轴电机和喷蜡电机,主轴电机驱动抛光轮2转动,喷蜡电机实现对抛光轮2喷液体蜡;三、利用前后移动工作台3、左右移动工作台4和升降工作台5调整工件6的空间位置,同时转盘7也可以转动,工件6可前后、左右和上下运动且可自转,这样可以满足工件不同侧面的抛光,抛光效果好。

39.在上述方案的基础上,如果对本实用新型的各种改动或变形不脱离本实用新型的精神和范围,倘若这些改动和变形属于本实用新型的权利要求和等同技术范围之内,则本实用新型也意图包含这些改动和变形。