1.本实用新型涉及抛光机技术领域,具体涉及一种智能抛光机。

背景技术:

2.抛光机也成研磨机,常常用作机械式研磨、抛光以及打蜡。其原理在于电动机带动安装在抛光机上的海绵或羊毛抛光盘高速转动,由于抛光盘和抛光剂共同作用并与待抛光表面进行摩擦,进而可达到去除漆面污染、氧化层、浅痕的目的。抛光机包括抛光盘以及研磨部,抛光盘通过固定在抛光机的主体上,当需要对倾斜角度较大的零件进行抛光时,需要工人手持零件进行抛光,严重影响抛光的效果,还容易造成工人烫伤等危险。

3.为此,中国发明专利cn106965074a提供了一种全自动化抛光任意角度斜面的金属样式抛光机,包括夹持部分和抛光部分,夹持部分在气缸(13)和(12)驱动下夹持端上下升降靠近抛光盘;气缸(8)和(9)驱动是压柱体(2)压平零件,然后气缸(4)是驱动爪头(3)靠近爪头(5)进行夹持零件;在电机(27)和(28)驱动下,抛光盘(20)发生任意角倾斜,但是上述方案通过夹持部分上下移动和左右旋转,抛光部分任意角度倾斜,在一定程度上提高了抛光的效率和抛光的效果。

4.但是,上述方案具有以下缺点:

5.(1)通过对夹持部分上下移动和旋转调整以及抛光盘的调整使待抛光的零件调整到适合抛光的角度,需要对夹持部分和抛光部分分别进行多次调整,影响抛光效率;

6.(2)需要人工控制电机驱动抛光盘发生角度倾斜,对于操作人员的操作精度具有较高的要求,抛光的成品品质稳定性较差。

7.有鉴于此,急需对现有的抛光机进行改进,以提高抛光机的抛光效率和加工精确程度、提高抛光成品品质。

技术实现要素:

8.本实用新型所要解决的技术问题是现有抛光机抛光效率低、调整不方便、操作精确度低影响成品品质的问题。

9.为了解决上述技术问题,本实用新型所采用的技术方案如下:

10.一种智能抛光机,包括操作台,所述操作台上设有:

11.抛光部,设置在所述操作台的顶面上,包括抛光电机架和抛光电机,所述抛光电机设置在所述抛光电机架上,通过所述抛光电机架移动;

12.支撑部,设置在所述抛光部的一侧,包括转盘、转盘驱动组件和斜度调节组件,所述转盘驱动组件设置在所述转盘的下方,驱动所述转盘沿轴向旋转;所述斜度调节组件与所述转盘驱动组件连接,调节所述转盘和所述转盘驱动组件在竖直平面内的斜度;

13.电控箱,与所述抛光部和所述支撑部连接,自动控制所述抛光电机和所述支撑部移动以及控制所述抛光电机运行。

14.在上述方案中,优选的,所述抛光电机架包括:

15.平行设置的两组侧墙板,通过侧墙板滑轨组件沿所述操作台的长度方向滑动设置;

16.后墙板,垂直于所述侧墙板设置;

17.电机臂,通过电机臂移动组件与所述后墙板连接,沿所述后墙板上下滑动设置;所述抛光电机设置在所述电机臂的自由端上。

18.在上述方案中,优选的,所述侧墙板滑轨组件包括:

19.平行设置的两组侧墙板滑轨,设置在所述操作台的顶面上,沿所述操作台的长度方向设置;

20.侧墙板滑台,所述抛光电机架设置在所述侧墙板滑台上;

21.侧墙板滑块,所述侧墙板滑台通过所述侧墙板滑块滑动设置在所述侧墙板滑轨上;

22.伸缩气缸,设置在所述侧墙板的一侧,用于推动所述侧墙板滑动。

23.在上述方案中,优选的,所述电机臂移动组件包括:

24.平行设置的电机臂导轨,沿所述后墙板竖直设置;

25.电机臂滑台,设置在所述电机臂导轨之间,通过电机臂滑块与所述电机臂导轨滑动设置在所述电机臂导轨上;

26.丝杆,通过丝杆座设置在所述电机臂导轨之间,所述丝杆通过丝杆螺母与所述电机臂滑台连接;

27.滑台电机,与所述丝杆连接,带动所述丝杆转动,以驱动所述电机臂滑台上下滑动。

28.在上述方案中,优选的,所述转盘驱动组件包括:

29.转盘轴,设置在所述转盘下方,与所述转盘同轴设置;

30.转盘电机,设置在所述转盘轴的一侧,其电机轴通过转盘齿轮与所述转盘轴传动连接。

31.在上述方案中,优选的,所述转盘与所述转盘轴之间设有旋挂托板和平面轴承,所述转盘通过所述旋挂托板设置在所述操作台上,所述平面轴承设置在所述转盘与所述旋挂托板之间。

32.在上述方案中,优选的,所述操作台的侧面设有所述斜度调节组件,包括:

33.调斜板,设置在所述操作台的侧面上,与所述旋挂托板连接;所述调斜板上固定有调斜齿轮;

34.调斜电机,垂直于所述旋挂托板设置,其电机轴通过所述调斜齿轮与所述调斜板连接。

35.在上述方案中,优选的,所述电控箱上设有触摸显示屏以及按钮开关。

36.在上述方案中,优选的,所述操作台的下方设有吸尘电机和吸尘箱,所述吸尘电机与所述电控箱连接。

37.与现有技术相比,本实用新型提供的智能抛光机,通过转盘驱动组件驱动转盘转动,通过与转盘驱动组件连接的斜度调节组件控制转盘和转盘驱动组件的斜度,调整设置在转盘上的工件,使其具有适合抛光部工作的角度,操作简单;采用调节转盘斜度而不是调节抛光部斜度的方式,保证了抛光部在工作过程中的稳定性,提高了抛光机的工作效率和

成品品质的稳定性。本实用新型,通过电控箱与抛光部和支撑部连接,自动控制抛光电机的移动以及转盘的旋转和斜度调节,大大降低了操作人员的工作量,提高了抛光效率,避免抛光效果受操作人员熟练程度影响,提高了抛光效果。

附图说明

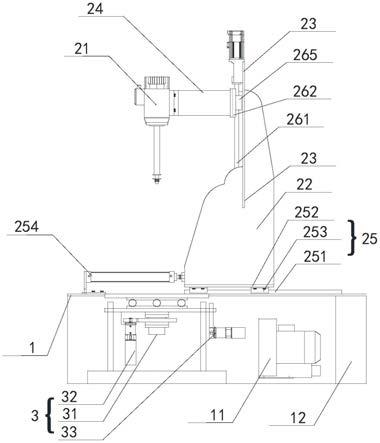

38.图1为本实用新型中智能抛光机的主视图;

39.图2为本实用新型中智能抛光机的俯视图;

40.图3为本实用新型中电机臂移动组件的结构示意图;

41.图4为本实用新型中支撑部的主视图;

42.图5为本实用新型中斜度调节组件的主视图;

43.图6为本实用新型中电控箱的主视图。

44.其中,图1至图6中各部件名称与附图标记之间的对应关系如下:

45.操作台1,抛光部2,支撑部3,电控箱4,抛光电机21,侧墙板22,后墙板23,电机臂24,侧墙板滑轨组件25,电机臂移动组件26,侧墙板滑轨251,侧墙板滑台252,侧墙板滑块253,伸缩气缸254,电机臂导轨261,电机臂滑台262,丝杆263,滑台电机264,电机臂滑块265,丝杆座266,丝杆螺母267,电机座268,转盘31,转盘驱动组件32,斜度调节组件33,转盘轴321,转盘电机322,转盘齿轮323,旋挂托板324,平面轴承325,调斜板331,调斜电机332,第一调斜齿轮333,第二调斜齿轮334,触摸显示屏41,按钮开关42,吸尘电机11,吸尘箱12。

具体实施方式

46.本实用新型提供了一种智能抛光机,通过与转盘驱动组件连接的斜度调节组件控制转盘和转盘驱动组件的斜度,有效解决了现有抛光机抛光效果差、效率低、加工不方便的问题。下面结合说明书附图和具体实施方式对本实用新型做出详细说明。

47.如图1、图2所示,本实用新型提供的智能抛光机,包括操作台1、抛光部2、支撑部3和电控箱4。

48.抛光部2设置在操作台1的顶面上,包括抛光电机架和抛光电机21,抛光电机21设置在抛光电机架上,通过抛光电机架移动。抛光电机架包括侧墙板22、后墙板23和电机臂24,侧墙板22为平行设置的两组,侧墙板22通过侧墙板滑轨组件25沿操作台1的长度方向滑动设置。后墙板23设置在两组侧墙板22之间,垂直于侧墙板22设置。电机臂24设置在后墙板23上,通过电机臂移动组件26与后墙板23连接,并沿后墙板23上下滑动设置。抛光电机21安装在电机臂24的自由端上,随电机臂24的移动而移动。

49.侧墙板滑轨组件25包括两组侧墙板滑轨251、侧墙板滑台252和侧墙板滑块253以及伸缩气缸254,侧墙板滑轨251设置平行设置在操作台1的顶面上,侧墙板滑台252通过侧墙板滑块253与侧墙板滑轨251连接,沿侧墙板滑轨251滑动。伸缩气缸254设置在侧墙板22的一侧,与侧墙板22连接,用于推动侧墙板22滑动。

50.如图3所示,电机臂移动组件26设置在后墙板23的中心,包括电机臂导轨261、电机臂滑台262、丝杆263和滑台电机264,电机臂导轨261为平行设置的两组,在后墙板23上竖直设置。电机臂滑台262设置在电机臂导轨261之间,通过电机臂滑块265与电机臂导轨261连接。丝杆263通过丝杆座266安装在后墙板23上,丝杆263通过丝杆螺母267与电机臂滑台262

连接,滑台电机264通过电机座268安装在后墙板23上,并与丝杆263的上端连接,带动丝杆263转动。

51.支撑部3设置在抛光部2的一侧,包括转盘31、转盘驱动组件32和斜度调节组件33,转盘31设置在操作平台1上方,转盘驱动组件32设置在转盘31下方,用于驱动转盘31沿轴向旋转。斜度调节组件33与转盘驱动组件32连接,用于调节转盘31和转盘驱动组件32在竖直平面内的斜度,以方便抛光电机对设置在转盘31上的工件进行加工。

52.如图4所示,转盘驱动组件32包括转盘轴321和转盘电机322,转盘轴321设置在转盘31的下方,与转盘31同轴设置,转盘电机322设置在转盘轴321的一侧,转盘电机322的电机轴通过转盘齿轮323与转盘轴321传动连接,用于驱动转盘轴321带动转盘31转动。这种连接方式,连接稳定,大大缩小了转盘驱动组件32占用的空间大小。

53.转盘轴321与转盘31之间还设有旋挂托板324和平面轴承325,转盘31通过旋挂托板324设置在操作台1上,平面轴承325设置在转盘31与旋挂托板324之间,用于降低摩擦,提高转盘31的转动的灵活程度,降低转盘31与转盘轴321的磨损。

54.如图5所示,斜度调节组件33包括调斜板331和调斜电机332,调斜板331设置在操作台1的侧面上,与旋挂托板324连接。调斜板331上固定有第一调斜齿轮333,调斜电机332垂直于旋挂托板324设置,调斜电机332的电机轴与第二调斜齿轮334连接,调斜电机323通过第一调斜齿轮333和第二调斜齿轮334与调斜板331传动连接,驱动调斜板331改变角度。

55.如图6所示,电控箱4与抛光部2和支撑部3连接,控制抛光电机21和支撑部3移动以及控制抛光电机21运行,电控箱4上设有触摸显示屏41和按钮开关42,用于方便工人操作自动控制抛光机工作。

56.如图1所示,操作台1的下方设有吸尘电机11和吸尘箱12,吸尘电机11与电控箱4连接,用于可控制吸尘箱12工作对抛光粉尘进行有效收集。

57.本实用新型的使用方法如下:

58.操作人员将带抛光的工件放置在转盘31上,通过电控箱4选择相应的抛光程序,由电控箱4控制转盘电机322和调斜电机332运行,转盘电机322与转盘齿轮323啮合,使工件转动一定角度,调斜电机332驱动第一调斜齿轮333与第二调斜齿轮334啮合,使转盘31倾斜一定角度,将转盘31和工件调整至适合抛光的角度,由电控箱4控制伸缩气缸254推动侧墙板22沿侧墙板滑轨251移动,控制滑台电机264转动,带动丝杆263转动并与丝杆螺母267配合使电机臂24移动至抛光位置,驱动抛光电机21运行,实现自动抛光。

59.与现有技术相比,本实用新型提供的智能抛光机,通过电控箱自动控制抛光电机的移动和运行,自动调整转盘的倾斜角度和旋转角度,大大降低了操作人员的工作量,降低了对操作人员的操作水平的要求,提高了抛光的精度,提高了抛光效率。本实用新型,无需操作人员在抛光过程中直接接触工件或者抛光电机,大大提高了抛光作业的安全性,避免安全事故的发生。

60.在本实用新型中,转盘电机通过转盘齿轮与转盘轴传动连接,调斜电机通过调斜齿轮与旋挂托板传动连接,提高了转盘转动角度和倾斜角度的精度,有利于实现转盘角度的自动精确调整。

61.在本实用新型中,通过伸缩气缸和滑动电机以及丝杆控制抛光电机在横向和竖直方向上的移动,提高了抛光电机的移动的精确程度,避免抛光电机在抛光过程中产生较大

误差。

62.本实用新型,结构简单,操作方便,通过转盘驱动组件和斜度调节组件实现对待抛光工件的角度的调整,无需对抛光部的角度进行调整,提高抛光效率。

63.本实用新型并不局限于上述最佳实施方式,任何人应该得知在本实用新型的启示下做出的结构变化,凡是与本实用新型具有相同或相近的技术方案,均落入本实用新型的保护范围之内。