1.本实用新型涉及复杂曲面抛光技术,特别提供了一种振动辅助磁性剪切增稠抛光装置。

背景技术:

2.随着航空航天、轨道交通、精密机械、生物医疗等高新技术产业的飞速发展,对诸多具有复杂结构的零部件/构件的超精密加工技术提出了更严格的要求。抛光作为零部件/构件加工的最终程序,是获得高精度与高质量表面的关键手段。目前,磁场辅助抛光技术作为一种应用最为广泛的超精密技术,具有游离磨料的适应性强、可控制等优势,广泛应用于复杂结构的零部件/构件的超精密抛光。其技术主要有磁力研磨、磁流变抛光、磁流体抛光以及磁射流抛光等等,然而,磁场辅助抛光质量依赖于抛光装置以及抛光介质,且自度化程度偏低。现有磁场辅助抛光装置围绕基础几何形状表面进行设计与制造,针对复杂曲面的超精密抛光具有一定的局限性,且磁场发生装置的磁极排布方式单一。然而对于介质来说,磁力研磨抛光介质流动性差;磁流变液在高剪切的加工条件下性能稳定性差,难以保证工件表面抛光的质量。因此,开发面向复杂机构特征的零部件/构件高效高质的磁场辅助抛光装置,存在重要的理论意义和实际应用价值。本实用新型提出一种振动辅助磁性剪切增稠抛光装置,通过集成所设计的抛光装置,利用高性能磁性剪切增稠抛光介质,引入轴向可控频率振动,结合可变旋转抛光盘,实现耦合磁场中对复杂结构零部件/构件的高效率、高质量抛光。

技术实现要素:

3.本实用新型提供了一种振动辅助磁性剪切增稠抛光装置,通过集成所设计的抛光装置,利用高性能磁性剪切增稠抛光介质,引入轴向可控频率振动,结合可旋转抛光盘,实现耦合磁场中对复杂结构零部件/构件的高效率、高质量抛光。

4.本实用新型的一种振动辅助磁性剪切增稠抛光装置所提供的技术方案:所述装置包括壳体、主轴、振动辅助模块、夹具、抛光主体装置、旋转轴和精密位移平台,所述振动辅助模块夹持于主轴上,所述待加工工件通过夹具固定在振动辅助模块下端,所述旋转轴安装于精密位移平台上,所述抛光主体装置包括抛光垫、抛光盘、磁场发生装置、支架、紧固螺钉和抛光介质循环系统,所述抛光盘固定于旋转轴上,所述抛光介质循环系统包括导管1、导液口、储液罐、导管2、喷嘴、导管3和压力泵,所述抛光垫固定在抛光盘内部下表面,所述喷嘴通过导管3与压力泵连接并持续向抛光垫表面喷射磁性剪切增稠抛光介质,所述导液口安装在抛光盘内部并通过导管1与储液罐连接,所述储液罐通过导管2与压力泵连接实现剪切增稠抛光介质的循环,所述磁场发生装置安装在支架上并由紧固螺钉进行固定且与抛光盘单侧下端面保持2~3 mm的距离,所述支架固定于精密位移平台,所述磁场发生装置包括20个圆柱磁极和磁极座,其中8个圆柱磁极安装在抛光区域正下方,8个圆柱磁极分别安装在抛光区域两侧下方,4个圆柱磁极分别安装在抛光区域左右两侧,并且正下方圆柱磁极

与侧下方圆柱磁极、侧下方圆柱磁极与左右两侧圆柱磁极均成120度夹角。

5.本实用新型的有益效果是:1、本实用新型所述的一种振动辅助磁性剪切增稠抛光装置,通过圆柱磁极的不同排布方式,可在抛光区域形成不同的有效耦合磁场,从而根据不同的待加工工件的材料特性,选择针对性的耦合磁场。2、本实用新型所述的一种振动辅助磁性剪切增稠抛光装置,通过改变振动辅助模块的振动频率,实现对待加工工件轴向振动频率的控制,从而以最优振动频率进行不同材料表面的抛光。3、本实用新型所述的一种振动辅助磁性剪切增稠抛光装置,磁性剪切增稠抛光介质通过抛光介质循环系统实现循环利用。4、本实用新型所述的一种振动辅助磁性剪切增稠抛光装置,磁性剪切增稠抛光介质被持续的喷射到抛光垫表面,增加了抛光过程中磁性剪切增稠抛光介质的剪切能力,提高抛光效率。5、本实用新型所述的一种振动辅助磁性剪切增稠抛光装置,所使用的磁性剪切增稠抛光介质在磁场力和剪切力的作用下形成具有剪切增稠效应以及磁流变效应的柔性增强复合粒子簇。

附图说明

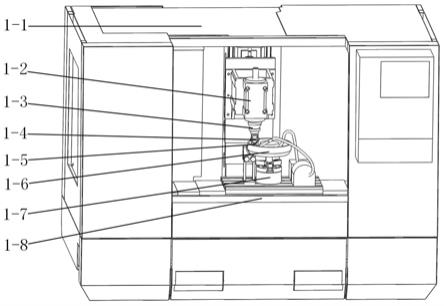

6.图1是本实用新型的一种振动辅助磁性剪切增稠抛光装置的整体结构示意图。

7.图2是本实用新型的一种振动辅助磁性剪切增稠抛光装置的抛光主体装置结构示意图。

8.图3是本实用新型的一种振动辅助磁性剪切增稠抛光装置的磁场发生装置结构示意图。

9.图4是本实用新型的一种振动辅助磁性剪切增稠抛光装置的抛光介质循环系统结构示意图。

10.图5是本实用新型的一种振动辅助磁性剪切增稠抛光装置的安装8个圆柱磁极时有效耦合磁场示意图。

11.图6是本实用新型的一种振动辅助磁性剪切增稠抛光装置的安装20个圆柱磁极时有效耦合磁场示意图。

具体实施方式

12.具体实施方式一:结合图1、图2、图3和图4说明本实施方式所述装置包括壳体(1-1)、主轴(1-2)、振动辅助模块(1-3)、夹具(1-4)、抛光主体装置(1-6)、旋转轴(1-7)和精密位移平台(1-8),所述振动辅助模块(1-3)夹持于主轴(1-2)上,所述待加工工件(1-5)通过夹具(1-4)固定在振动辅助模块(1-3)下端,所述旋转轴(1-7)安装于精密位移平台(1-8)上,所述抛光主体装置(1-6)包括抛光垫(2-1)、抛光盘(2-2)、磁场发生装置(2-3)、支架(2-4)、紧固螺钉(2-5)和抛光介质循环系统(2-6),所述抛光盘(2-2)固定于旋转轴(1-7)上,所述抛光介质循环系统(2-6)包括导管1(4-1)、导液口(4-2)、储液罐(4-3)、导管2(4-4)、喷嘴(4-5)、导管3(4-6)和压力泵(4-7),所述抛光垫(2-1)固定在抛光盘(2-2)内部下表面,所述喷嘴(4-5)通过导管3(4-6)与压力泵(4-7)连接并持续向抛光垫(2-1)表面喷射磁性剪切增稠抛光介质,所述导液口(4-2)安装在抛光盘(2-2)内部并通过导管1(4-1)与储液罐(4-3)连接,所述储液罐(4-3)通过导管2(4-4)与压力泵(4-7)连接实现剪切增稠抛光介质的循环,所述磁场发生装置(2-3)安装在支架(2-4)上并由紧固螺钉(2-5)进行固定且与抛光盘

(2-2)单侧下端面保持2~3mm的距离,所述支架(2-4)固定于精密位移平台(1-8),所述磁场发生装置(2-3)包括20个圆柱磁极(3-1)和磁极座(3-2),其中8个圆柱磁极(3-1)安装在抛光区域正下方,8个圆柱磁极(3-1)分别安装在抛光区域两侧下方,4个圆柱磁极(3-1)分别安装在抛光区域左右两侧,并且正下方圆柱磁极(3-1)与侧下方圆柱磁极(3-1)、侧下方圆柱磁极(3-1)与左右两侧圆柱磁极(3-1)均成120度夹角。

13.具体实施方式二:结合图1、图2、图3、图5和图6说明本实施方式所述圆柱磁极(3-1)通过不同的排布方式,可在抛光区域中形成不同的耦合磁场,使抛光区域中磁力线数量增加,磁性剪切增稠抛光介质沿磁力线分布,形成柔性粒子簇,有效贴合工件表面以及提高抛光效率与质量,其他与具体实施方式一相同。

14.具体实施方式三:结合图1、图2、图3、图5和图6说明本实施方式所述磁极座(3-2)中圆柱磁极(3-1)的数量可以根据待加工工件(1-5)不同表面形状进行增减,当安装中间8个圆柱磁极(3-1)时可对平面和凹曲面进行抛光,安装8个圆柱磁极(3-1)时有效耦合磁场如图5所示;当安装20个圆柱磁极(3-1)时,可对凸曲面进行抛光,安装20个圆柱磁极(3-1)时有效耦合磁场如图6所示,其他与具体实施方式一或二相同。

15.具体实施方式四:结合图1、图2和图4说明本实施方式所述压力泵(4-7)可向导管3(4-6)和喷嘴(4-5)提供正压力,使磁性剪切增稠抛光介质喷射在抛光垫(2-1)表面,同时向导液口(4-2)、导管1(4-1)、储液罐(4-3)和导管2(4-4)提供负压力,使磁性剪切增稠抛光介质流回储液罐(4-3),最终实现磁性剪切增介质抛光的循环利用,提高磁性剪切增稠抛光介质的利用率,其他与具体实施方式一、二或三相同。

16.具体实施方式五:结合图1和图2说明本实施方式所述抛光垫(2-1)可以增加抛光过程中磁性剪切增稠抛光介质的剪切能力,提高抛光效率,其他与具体实施方式一、二、三或四相同。

17.具体实施方式六:结合图1说明本实施方式所述振动辅助模块(1-3)可带动待加工工件(1-5)实现轴向振动,振动频率范围为50~20000 hz,通过改变振动辅助模块(1-3)的通入频率可以实现对待加工工件(1-5)轴向振动频率的控制,从而以最优振动频率进行不同材料表面的抛光,其他与具体实施方式一、二、三、四或五相同。

18.具体实施方式七:结合图1、图2、图3和图4说明本实施方式利用具体实施方式一、二、三、四、五或六种任意一个具体实施方式所述装置进行抛光步骤如下:

19.(1)将待加工工件(1-5)通过夹具(1-4)固定在振动辅助模块(1-3)下端,完成定位与装夹;

20.(2)调节主轴(1-2)、精密位移平台(1-8)与抛光盘(2-2)的相对位置,使待加工工件(1-5)处在抛光盘(2-2)中的抛光区域内;

21.(3)开启压力泵(4-7)开关,使磁性剪切增稠抛光介质喷射在抛光垫(2-1)表面,并在耦合磁场的作用下沿磁力线分布,形成柔性复合粒子簇;

22.(4)输入主轴(1-2)、旋转轴(1-7)的转速控制信号以及振动辅助模块(1-3)的频率控制信号,使抛光垫(2-1)表面的磁性剪切增稠抛光介质以一定的剪切速率运动,从而在剪切力和磁场力的作用下形成具有剪切增稠效应以及磁流变效应的柔性增强复合粒子簇;

23.(5)通过主轴(1-2)以及抛光盘(2-2)的可变旋转,结合振动辅助模块(1-3)的可控频率轴向振动,提供待加工工件(1-5)与磁性剪切增稠抛光介质之间的相对运动,实现待加

工工件(1-5)的高效高质抛光。

24.以上所述实施方式仅为本实用新型的个别优选实施例,其目的在于帮助理解本实用新型的内容及其核心思想,并不用于限制本实用新型。凡对本领域的技术人员来说,本实用新型在具体实施方式和应用上可以有各种更改和变化。凡对本实用新型所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。