适用于工程结构件的高性能mg-y-zn-li镁合金制备方法

技术领域

1.本发明属于有色金属热挤压成型加工技术领域,具体涉及一种适用于工程结构件的高性能mg-y-zn-li镁合金制备方法。

背景技术:

2.含长周期堆垛有序(long-period stacking ordered, lpso)结构的mg-re(rare earth)-zn变形镁合金具有优异的室温和高温力学性能,已成为开发高强高韧镁合金的一个重要研究方向。此外,y属于轻稀土元素且价格相对便宜、密度小,可以与mg形成共晶化合物,具有显著的第二相强化效果,从而使得mg-y-zn系镁合金备受关注。18r是mg-y-zn系镁合金凝固过程中沿着晶界逐渐形成的,而14h是在随后的热处理过程中从过饱和的α-mg基体中析出或者是由18r转变而来的。18r和14h的密排面、密堆积方向、密排层的层错类型以及溶质元素在结构中的有序富集状态等均基本相同,两者最大的区别是周期数不同,即单胞中包含的原子层数不同。

3.目前,关于18r向14h转变的现象已被许多研究者所证实。chen等人的研究表明,铸态mg-1.2zn-3.4y-4.7gd-0.5zr合金组织由α-mg基体,mg5(gd, zn, y)相和18r相组成。而经400 o

c均匀化处理后,分别发生了mg5(gd, zn, y)向14h和18r向14h的转变。此外,liu等人分别对比了铸态mg

97

y2zn1合金和挤压态mg

97

y2zn1合金在500oc下热处理过程中18r 和14h的转变行为。研究结果表明,晶界处的18r在热处理过程中几乎不发生转变,而14h会先从α-mg基体中析出随后又逐渐分解;在挤压合金中,晶界处的18r在热处理过程中逐渐被分解,而α-mg基体中的14h相随热处理时间的延长而逐渐增多。zhu等人认为退火时18r可以直接转变为14h相,该转变需要18r相中堆垛层错的形成和shockley不全位错的协调运动,并且在发生原子层错排的18r处更易形成14h。由此可见,18r向14h的转变是一个复杂的过程,并且与α-mg基体中溶质原子的分布以及位错密度密切相关。

技术实现要素:

4.本发明克服了现有技术的不足,提出一种适用于工程结构件的高性能mg-y-zn-li镁合金制备方法,本发明通过li的加入对mg-y-zn系镁合金的凝固组织以及力学性能产生影响,再通过热挤压变形制备出一种新的高强韧的mg-y-zn-li镁合金。

5.为了达到上述目的,本发明是通过如下技术方案实现的:一种适用于工程结构件的高性能mg-y-zn-li镁合金制备方法,包括以下步骤:在熔化后的mg-y-zn镁合金中加入li,之后升温至740-760℃进行保温,然后依次进行精炼和浇注,得到铸态原子百分比为mg

94-x

y4zn2li

x

的镁合金,x=0, 1, 5, 9, 13;所述mg-y-zn镁合金加li的温度为670-690℃。

6.b)将铸态mg

94-x

y4zn2li

x

镁合金进行固溶处理,固溶温度为500 ℃,固溶时间为34-36h。

7.c)将经过固溶处理得到的固溶态mg

94-x

y4zn2li

x

镁合金进行热挤压变形。

8.优选的,所述的x=5。

9.优选的,步骤a中,熔化后的mg-y-zn镁合金的温度为680℃;之后升温至750℃进行依次进行精炼和浇注。

10.优选的,步骤b 中所述的固溶时间为35h。

11.优选的,步骤c中所述热挤压变形的挤压温度为350 ℃,挤压速度为1 mm/s,挤压比为16/1。

12.优选的,所述mg-y-zn镁合金的制备方法是在熔化的镁锭依次加入zn和稀土y得到。

13.进一步的,镁锭熔化时在镁锭表面均匀撒上预热好的覆盖剂,并向炉膛内通入ar2进行气体保护。

14.进一步的,当温度升至780 ℃时,开炉扒渣,加入预热好的稀土y,搅拌后撒覆盖剂并合上炉盖,等炉温升到780 ℃后保温15 min。

15.进一步的,在780 ℃下保温15 min后,使电阻炉的温度降到680 ℃时,加入擦净的li,然后加覆盖剂,再使温度回升到750 ℃。

16.本发明相对于现有技术所产生的有益效果为:本发明对mg-y-zn镁合金进行了li合金化变质处理,在li含量、li添加方式、li配比和熔炼工艺的特定条件下,促进了晶粒的细化和长周期堆垛有序结构相(long-period stacking ordered, lpso)的生成。当添加5at.%含量的li时可以形成细小的等轴晶粒,同时得到最优的18r lpso强化相与(mg, zn)

24

y5共晶相配比。经固溶处理,(mg, zn)

24

y5共晶相完全转化为18h lpso强化相,同时在镁基体内可形成大量的14h lpso强化相。经热挤压变形,18r lpso与14h lpso强化相均沿着挤压方向呈条带状分布,从而对镁基体产生有效的纤维强化效果。同时,18r lpso与14h lpso强化相的高弹性模量及其扭折变形可分别促进不连续动态再结晶和连续动态再结晶的形成,从而极大细化了镁合金初始晶粒尺寸并强化了镁基体,进而提高了镁合金综合力学性能。

17.通过li对mg

94

y4zn2合金组织与性能的影响,以及li对(mg, zn)

24

y5共晶相、18r和14h的影响,结合挤压合金组织与性能的变化,揭示了挤压合金的强化机制,从而制备出一种高性能mg-y-zn-li镁合金。

附图说明

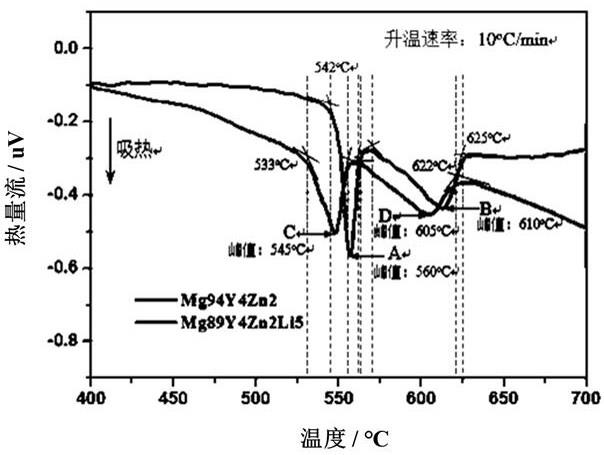

18.图1是铸态mg

94

y4zn2和mg

89

y4zn2li5合金的dsc曲线。

19.图2是铸态mg

94-x

y4zn2li

x

(x=0, 1, 5, 9, 13)系列合金的xrd图谱。

20.图3是铸态mg

94-x

y4zn2li

x

(x=0, 1, 5, 9, 13)系列合金的扫描显微组织照片:(a) mg

94

y4zn2合金,(b)mg

93

y4zn2li1合金,(c)mg

89

y4zn2li5合金,(d)mg

85

y4zn2li9合金,(e)mg

81

y4zn2li

13

合金。

21.图4 是mg

94-x

y4zn2li

x

(x=0, 1, 5, 9, 13)系列合金的晶粒尺寸。

22.图5 是mg

94-x

y4zn2li

x

(x=0, 1, 5, 9, 13)系列合金的第二相面积分数。

23.图6 是18r lpso相的透射高分辨照片及其衍射花样。

24.图7 是固溶态mg

94

y4zn2和mg

89

y4zn2li5合金的xrd图谱。

25.图8 是固溶态mg

94

y4zn2和mg

89

y4zn2li5合金的扫描照片,图(a, b)是mg

94

y4zn2,图

(c, d)是mg

89

y4zn2li5。

26.图9是(a, b)mg

94

y4zn2和(c, d)mg

89

y4zn2li5合金中14h lpso相的透射分析结果:图 (a)是mg

94

y4zn2的高分辨图;图(b)是mg

94

y4zn2的衍射花样图;图(c)是mg

89

y4zn2li5的高分辨图;图(d)是mg

89

y4zn2li5的衍射花样图。

27.图10是mg

89

y4zn2li5挤压合金扫描显微组织照片:(a, b)垂直于挤压方向上14h扭折及其引起的再结晶晶粒;(c, d)垂直于挤压方向上18r扭折及其引起的再结晶晶粒;(e, f)平行于挤压方向上14h扭折及其引起的再结晶晶粒。

28.图11是挤压态mg

89

y4zn2li5合金透射分析结果:(a)14h扭折,(b)14h扭折引起的位错,(c)动态再结晶晶粒,(d)再结晶晶粒中的动态析出,(e)和(f)动态析出相的高分辨和衍射花样照片。

29.图12 是mg

94-x

y4zn2li

x

(x=0, 1, 5, 9, 13)系列合金不同状态下的拉伸性能曲线。

30.图13是18r lpso相界面处不连续动态再结晶形核示意图:(a)18r lpso相界面处的位错,(b)凸起的18r lpso相界面引起的位错塞积,(c)凸起的18r lpso相界面引起亚晶界。

31.图14 是14h lpso相扭折引起的连续动态再结晶形核示意图。

具体实施方式

32.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,结合实施例和附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。下面结合实施例及附图详细说明本发明的技术方案,但保护范围不被此限制。

33.一种适用于工程结构件的高性能mg-y-zn-li镁合金制备方法,具体的制备方法如下:本实施例设计了五组不同li含量的mg

94-x

y4zn2li

x (x=0, 1, 5, 9, 13)合金体系,分别为mg

94

y4zn2,mg

93

y4zn2li1,mg

89

y4zn2li5,mg

89

y4zn2li9和mg

81

y4zn2li

13

。

34.本实施例中采用高纯mg,y,zn和li为原材料,通过电阻炉在氩气保护的条件下制备了mg

94

y4zn2,mg

93

y4zn2li1,mg

89

y4zn2li5,mg

89

y4zn2li9和mg

81

y4zn2li

13

五组镁合金试棒。具体步骤如下:1、合金熔炼

①ꢀ

熔化镁锭,电阻炉温度升到400℃时,将预热好的纯镁锭加入到坩埚中,并在其表面上均匀撒上预热好的覆盖剂,同时开始向炉膛内通入ar2进行气体保护;此外,由于mg和li都是非常活泼的金属元素,高温下极易与空气中o2、n2和水蒸气反应。所以,本实验采用盐类覆盖剂+ ar2保护的方法进行保护。当电阻炉温度升至720 ℃时,开始恒温下保温30 min,确保镁锭能够完全熔化。

35.②ꢀ

加zn,待镁锭完全熔化后,打开炉盖进行扒渣,然后加入预热好的纯zn,均匀撒上覆盖剂后合上炉盖开始升温。

36.③ꢀ

加稀土y,当温度升至780 ℃时,开炉扒渣,按照试验需要加入预热好的稀土y,搅拌后撒覆盖剂并合上炉盖,等炉温升到780 ℃后保温15 min。

37.④ꢀ

加li,在780 ℃下保温15 min后,断开电源让电阻炉的温度降到680 ℃时,加入擦净的li,然后加覆盖剂,合上电源使电阻炉温度回升到750 ℃。

38.⑤ꢀ

精炼,炉温回升到750 ℃时,扒掉熔液表面上的熔渣,并进行精炼。最后,均匀撒上覆盖剂后合上炉盖,待炉温回升至750 ℃后保温20 min。

39.⑥ꢀ

浇注,在750 ℃下保温20 min后,扒渣后将镁合金熔体浇铸到预热好的模具(200 ℃)中。等模具温度自然冷却到室温后,将试样从模具中敲出就得到了铸态合金试棒。

40.2、固溶处理固溶处理之前,分别对铸态mg

94

y4zn2和mg

89

y4zn2li5合金试棒进行了差热分析。升温过程中,在两组合金的dta曲线上均出现了两个吸热峰。 其中,第一个吸热峰560℃和545℃对应合金中第二相熔化的吸热峰,其起点温度分别为542℃和545℃。第二个吸热峰610℃和605℃为α-mg相的熔化吸热峰。所以,为了避免合金中第二相过烧,固溶温度定为500℃。两种合金试样经固溶处理35 h后随炉冷却到室温。

41.3、热挤压变形对固溶mg

89

y4zn2li5合金试棒进行了热挤压变形。挤压之前分别将两组试棒放入到350 o

c的保温炉中预热1小时,然后按照设定的挤压温度(350 ℃)、挤压速度(1 mm/s)和挤压比(16/1)进行热挤压变形,挤出的试棒自然冷却至室温。

42.本实施例中,铸态mg

94

y4zn2合金由α-mg基体和晶界处的18r组成。随着li的加入,α-mg相的晶粒尺寸先减小后增大,且铸态mg

89

y4zn2li5合金的晶粒尺寸达到了最小的15 μm。此外,随li的加入,晶界处产生了(mg, zn)

24

y5共晶相,且共晶相的含量随li含量的增加而不断增加。当添加1at.% 的li时促进了18r lpso的析出,而当li含量大于1at.%时将严重阻碍18r的形成。铸态mg

89

y4zn2li5合金的抗拉强度,屈服强度和伸长率与铸态mg

94

y4zn2合金相比分别增加了7.1 %,11.5%和30.0 %。

43.经固溶处理后,从mg

94

y4zn2和mg

89

y4zn2li5两种合金的α-mg基体中均析出了层片状的14h。但是li的添加改变了14h的析出方式,mg

94

y4zn2合金中的14h是直接由晶界处的18r转变而来,而mg

89

y4zn2li5合金中的14h是从过饱和的α-mg基体中析出。此外,在固溶态mg

89

y4zn2li5合金中发生了(mg, zn)

24

y5共晶相向18r的转变。由于14h和18r的形成,使得固溶态mg

94

y4zn2合金的抗拉强度,屈服强度和伸长率分别达到了210 mpa,162 mpa和8.2 %,而固溶态mg

89

y4zn2li5合金的抗拉强度,屈服强度和伸长率分别达到了225 mpa,175 mpa和9.5 %经热挤压变形后,mg

89

y4zn2li5合金中的18r和14h均发生了一定程度的扭折,同时在α-mg/18r界面处和14h扭折中产生了明显的动态再结晶现象。挤压态mg

89

y4zn2li5合金的抗拉强度,屈服强度和伸长率达分别到了382 mpa,310 mpa和14%,其优异的强度和韧性归咎于18r和14h的扭折以及相关的动态再结晶的析出。

44.以上内容是结合具体的优选实施方式对本发明所做的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定专利保护范围。