1.本发明属于冶金设备控制技术领域,涉及一种动态调整提高方坯铸机定尺精度的方法。

背景技术:

2.方坯铸机的定尺系统的主要功能是在铸坯达到计划定尺长度后进行切割,以保证铸坯长度满足计划定尺的要求。铸坯在切割机位置表面温度700-1000℃,热坯必须切割的比计划定尺更长,以保证在降温收缩后冷坯长度满足计划定尺的要求。

3.铸坯从700-1000℃降至常温的过程中收缩的量与钢种、温度、定尺总长这三个自变量相关,传统切割系统都是依靠经验进行人工放长,当钢种、温度、定尺总长发生变化时需要人工干预对定尺放长量进行调整。

4.现有方坯铸机切割系统常采用红外定尺和激光定尺等几种不同形式,都不具备动态调整的功能。因此,亟需一种能实现动态调整方坯铸机定尺精度的方法。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种动态调整提高方坯铸机定尺精度的方法,保证在铸坯的钢种、温度、定尺总长发生变化的情况下能够自动对定尺放长量进行调整,以满足铸坯冷却至常温后的长度符合计划定尺的要求。

6.为达到上述目的,本发明提供如下技术方案:

7.一种动态调整提高方坯铸机定尺精度的方法,具体包括以下步骤:

8.s1:获取生产的钢种和铸坯计划定尺长度;

9.s2:获取切割机位置的铸坯表面实时温度;

10.s3:根据步骤s1获取的钢种和铸坯计划定尺长度,以及步骤s2获取的实时温度,通过计算模型得到铸坯冷却收缩量;

11.s4:过程控制系统l2按计划定尺长度与步骤s3计算得到的铸坯冷却收缩量之和进行定尺长度控制。

12.进一步,步骤s1中,利用过程控制系统l2从经营管控系统l3中获取生产的钢种和铸坯计划定尺长度。

13.进一步,步骤s2中,利用红外测温装置获取切割机位置的铸坯表面实时温度。

14.进一步,步骤s2中,获取切割机位置的铸坯表面实时温度时,每一流单独测量。

15.进一步,步骤s3中,铸坯冷却收缩量的计算模型为:

16.a=(t-t0)/(950-t0)*a017.其中,a为铸坯冷却收缩量,t为测温装置所测得的铸坯表面实时温度,t0为常温,一般取25℃;a0为钢种表面温度为950℃时,为保证冷坯定尺所取的热坯长度值。

18.本发明的有益效果在于:本发明方法无需人工干预,在铸机拉速、钢水温度等发生波动时,依然能保证铸坯定尺准确。

19.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

20.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

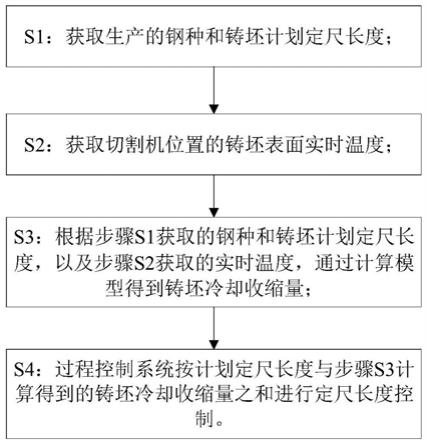

21.图1为本发明动态调整提高方坯铸机定尺精度的方法流程图;

具体实施方式

22.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

23.请参阅图1,为一种动态调整提高方坯铸机定尺精度的方法,具体包括以下步骤:

24.s1:利用过程控制系统l2从经营管控系统l3中获取生产的钢种和铸坯计划定尺长度。

25.s2:利用红外测温装置对切割机位置的铸坯表面实时温度进行测量(每一流单独测量),得到铸坯表面实时温度;

26.s3:根据步骤s1获取的钢种和铸坯计划定尺长度,以及步骤s2获取的实时温度,计算得到铸坯冷却收缩量为:

27.a=(t-t0)/(950-t0)*a028.其中,a为铸坯冷却收缩量,t为测温装置所测得的铸坯表面实时温度,t0为常温,一般取25℃;a0为钢种表面温度为950℃时,为保证冷坯定尺所取的热坯长度值。

29.s4:过程控制系统l2按计划定尺长度与步骤s3计算得到的铸坯冷却收缩量之和进行定尺长度控制。

30.实施例1:上述方法通过铸机l3、传统定尺切割系统和铸机每流一个红外测温装置三个部分来实现。生产时,铸机定尺l2从l3读取所生产的钢种信息和铸坯计划定尺长度信息,红外测温装置对切割机位置的铸坯表面实时温度进行测量(每一流单独测量),利用钢种、温度、计划定尺长度三个自变量,通过模型计算得到动态控制的铸坯冷却收缩量,l2按计算所得的计划定尺长度+计算所得的冷却收缩量来进行长度控制。

31.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种动态调整提高方坯铸机定尺精度的方法,其特征在于,该方法具体包括以下步骤:s1:获取生产的钢种和铸坯计划定尺长度;s2:获取切割机位置的铸坯表面实时温度;s3:根据步骤s1获取的钢种和铸坯计划定尺长度,以及步骤s2获取的实时温度,通过计算模型得到铸坯冷却收缩量;s4:过程控制系统按计划定尺长度与步骤s3计算得到的铸坯冷却收缩量之和进行定尺长度控制。2.根据权利要求1所述的动态调整提高方坯铸机定尺精度的方法,其特征在于,步骤s1中,利用过程控制系统从经营管控系统中获取生产的钢种和铸坯计划定尺长度。3.根据权利要求1所述的动态调整提高方坯铸机定尺精度的方法,其特征在于,步骤s2中,利用红外测温装置获取切割机位置的铸坯表面实时温度。4.根据权利要求1或3所述的动态调整提高方坯铸机定尺精度的方法,其特征在于,步骤s2中,获取切割机位置的铸坯表面实时温度时,每一流单独测量。5.根据权利要求1所述的动态调整提高方坯铸机定尺精度的方法,其特征在于,步骤s3中,铸坯冷却收缩量的计算模型为:a=(t-t0)/(950-t0)*a0其中,a为铸坯冷却收缩量,t为测温装置所测得的铸坯表面实时温度,t0为常温;a0为钢种表面温度为950℃时,为保证冷坯定尺所取的热坯长度值。

技术总结

本发明涉及一种动态调整提高方坯铸机定尺精度的方法,属于冶金设备控制技术领域。该方法包括:S1:获取生产的钢种和铸坯计划定尺长度;S2:获取切割机位置的铸坯表面实时温度;S3:根据S1获取的钢种和铸坯计划定尺长度,以及S2获取的实时温度,通过计算模型得到铸坯冷却收缩量;S4:过程控制系统按计划定尺长度与S3计算得到的铸坯冷却收缩量之和进行定尺长度控制。本发明无需人工干预,在铸机拉速、钢水温度等发生波动时,依然能保证铸坯定尺准确。依然能保证铸坯定尺准确。依然能保证铸坯定尺准确。

技术研发人员:余杰 任海 冯海涛 王田

受保护的技术使用者:重庆钢铁股份有限公司

技术研发日:2021.10.27

技术公布日:2022/2/15