1.本发明属于钢铁合金材料技术领域,具体涉及一种改善低镍铁素体-奥氏体型不锈钢低温冲击韧性的方法。

背景技术:

2.目前的铁素体-奥氏体型不锈钢的显微组织由一定比例的铁素体和奥氏体组成,化学成分设计、锻造轧制工艺、热处理状态等对铁素体-奥氏体型不锈钢中两相比例及元素分配有着重要影响,进而影响该不锈钢的性能。这类不锈钢中的主要合金元素为fe、cr、mn、ni、mo、c、n及少量si元素。近年来,为了节约ni资源,应对ni金属价格波动对不锈钢市场的影响,采用以mn、n代替ni的方法,一方面可以降低原材料成本,另一方面可以利用间隙原子n提高铁素体-奥氏体型不锈钢的强度。

3.但是由于ni元素含量的降低,铁素体-奥氏体型不锈钢的低温韧性受到影响,对于低镍不锈钢0<ni≤2%,其在低温-40℃下的冲击韧性较低,无法满足低温的要求。

4.如中国发明专利《一种高强高韧高氮奥氏体不锈钢焊丝的制备方法》,其专利号为zl201810305967.9授权公告号为cn108526750b)公开了一种高强高韧高氮奥氏体不锈钢焊丝的合金成分按重量百分比为:c《0.1%,s《0.02%,p《0.03%,si:0.1-0.9%,mn:5-21%,cr:15-23%,ni:0-8%,mo:0-5%,n:0.2-0.95%,fe为余量,其他杂质《0.1%;制备工艺为:感应炉冶炼外加电渣重熔

→

热锻

→

热轧

→

热处理

→

焊丝拉拔。所制备出的奥氏体不锈钢室温下的冲击韧性不低于90j,-40℃低温下的冲击韧性不低于75j,抗拉强度在900mpa以上。虽然制备出的奥氏体不锈钢在低温下具有较好的冲击韧性,但是需要在热锻之前进行电渣重熔,而在热处理之后需要进行焊丝拉拔,制备方法复杂。另外,虽然该专利中给出的成分范围是mn:5-21%,ni:0-8%,n:0.2-0.95%,但是为了保证形成完全的奥氏体组织,这三种元素中就必然至少有一种元素的含量较高,如果mn元素含量很高,则材料耐蚀性能下降,无法满足对耐蚀性的要求;如果ni元素含量很高,则材料成本大幅度提高;如果n元素含量很高,则容易产生气孔等缺陷,增加制备难度。另一方面,虽然该专利中提出的奥氏体不锈钢具有良好的冲击韧性,且抗拉强度达到900mpa以上,但是奥氏体不锈钢由于是单相组织,这使得其屈服强度要普遍低于铁素体-奥氏体型不锈钢。奥氏体不锈钢是完全奥氏体组织,而铁素体-奥氏体型不锈钢的显微组织为铁素体与奥氏体呈近乎等比例分布,因此,针对奥氏体不锈钢的低温冲击韧性改善方法并不适用于铁素体-奥氏体型不锈钢。

5.又如,中国发明专利《一种低镍型中铬铁素体不锈钢及其制造方法》,其专利号为zl201510359843.5授权公告号为cn106319382b)公开的低镍型中铬铁素体不锈钢,其化学成分重量百分比为:ni:0.7~1.2%,c:0.002~0.012%,n:0.002~0.020%,si:0.10~0.50%,mn:0.1~0.50%,cr:17.00~22.50%,mo:1.70~2.50%,nb:0.15~0.45%,ti:0.05~0.25%,o:0.005~0.010%,其余为fe和不可避免的杂质,且满足关系式:(c+n)≤0.030%,nb/ti=1.5~4;(nb+ti)/(c+n)=12~22。本发明获得的低镍型中铬铁素体不锈钢具有优良的低温韧性和高强度,抗拉强度在445mpa以上,在-40℃下的冲击功在106j以

上,20℃下的冲击功为143j以上;该专利中的低镍型中铬铁素体不锈钢虽然在低温下具有较优的冲击功,但是铁素体不锈钢中cr、n等耐蚀性元素含量相对较低,耐蚀性能较差,且强度和延伸率较低。铁素体-奥氏体型不锈钢是铁素体和奥氏体两相的混合组织,合金成分、制备工艺、两相比例调控等均对其强度、塑性、韧性、耐蚀性能具有重要影响,针对铁素体不锈钢(全铁素体组织)的低温冲击韧性调控工艺不适用于铁素体-奥氏体型不锈钢。

6.因此,需要对低镍铁素体-奥氏体型不锈钢的低温冲击韧性作进一步的改善。

技术实现要素:

7.本发明所要解决的技术问题是针对上述现有技术的现状,提供一种改善低镍铁素体-奥氏体型不锈钢低温冲击韧性的方法,从而在保证低镍铁素体-奥氏体型不锈钢具有较高强度的同时具有良好的低温冲击韧性。

8.本发明解决上述技术问题所采用的技术方案为:一种改善低镍铁素体-奥氏体型不锈钢低温冲击韧性的方法,其特征在于,包括有以下步骤:

9.1)热轧:将熔炼后得到的低镍不锈钢在锻造后进行热轧得到热轧材;

10.2)固溶退火:将热轧材进行固溶退火处理,固溶温度为1000~1100℃,保温时间为20~40min,随后水冷;

11.3)低温回火:将经步骤2)后的板材进行回火,回火温度为300~400℃,保温时间为10~60min,随后空冷。

12.优选地,所述低镍铁素体-奥氏体型不锈钢按照质量百分比计,包括有以下组分:0.01%≤c≤0.04%,19%≤cr≤23%,0.1%≤mo≤0.3%,0.8%≤ni≤2.0%,4%≤mn≤7%,0.1%≤si≤0.3%,0.2%≤n≤0.30%,余量为铁和其他不可避免的杂质。

13.在步骤1)中,开轧温度为1150~1230℃,终轧温度为900~1000℃,总压下率为75%~95%。采用前述的开轧温度和终轧温度,防止轧制开裂;且细化铁素体/奥氏体变形组织,以保证在后续热处理过程中获得细小晶粒,使得铁素体-奥氏体型不锈钢在获得较高的强塑性的基础上,冲击韧性也能得到大幅度改善。

14.优选地,在步骤1)中锻造处理中的初始温度为1100℃~1200℃,终锻温度为980℃~1050℃。

15.进一步优选地,所述锻造的初始温度为1150℃,终锻温度为1000℃。

16.具体地,所述低镍铁素体-奥氏体型不锈钢在-40℃下的冲击功为61j~90j。如此,使得低镍铁素体-奥氏体型不锈钢在低温下具有良好的冲击韧性。

17.优选地,所述低镍铁素体-奥氏体型不锈钢中仅具有铁素体相和奥氏体相,其中,奥氏体相为45%~60%,铁素体相为40%~55%。由于铁素体与奥氏体两相比例接近,奥氏体相接近于形成网状或近似网状结构,可以有效阻碍冲击裂纹的形核和扩展,从而提高低温冲击韧性。

18.与现有技术相比,本发明的优点在于:固溶温度为1000~1100℃,既避开脆性相的析出温度范围,同时获得铁素体和奥氏体两相,且奥氏体比例在45%~60%,由于铁素体与奥氏体两相比例接近,奥氏体相接近于形成网状或近似网状结构,可以有效阻碍冲击裂纹的形核和扩展,从而提高低温冲击韧性。利用低温回火,使得铁素体与奥氏体中的c、n等元素重新分配,降低c、n等间隙原子在铁素体中的固溶量,削弱间隙原子对铁素体相冲击韧性

的不利影响,并且在奥氏体相中嵌入更多的c、n等间隙原子,强化奥氏体相,使得铁素体相中产生的裂纹难以扩展到奥氏体中,由此阻碍裂纹的扩展,从而改善低镍铁素体-奥氏体型不锈钢的整体低温韧性。在300~400℃下回火,回火时间为10~60min,使得铁素体与奥氏体中的c、n等元素重新分配,降低c、n等间隙原子在铁素体中的固溶量,削弱间隙原子对铁素体相冲击韧性的不利影响,并且在奥氏体相中嵌入更多的c、n等间隙原子,强化奥氏体相,使得铁素体相中产生的裂纹难以扩展到奥氏体中,由此阻碍裂纹的扩展,从而改善低镍铁素体-奥氏体型不锈钢的整体低温韧性、强度以及耐蚀性。上述方法在保证低镍铁素体-奥氏体型不锈钢强塑性的同时,有效提高低温冲击韧性,从而提高其服役安全性并延长使用寿命。

附图说明

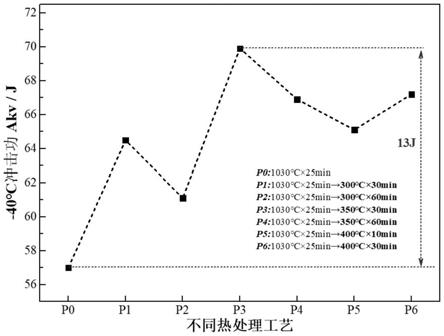

19.图1为本实施例1在不同热处理工艺下的低温冲击韧性

具体实施方式

20.以下结合附图实施例对本发明作进一步详细描述。

21.实施例1:

22.如图1所示,为本发明的第1个优选实施例。

23.该实施例所涉及到的低镍铁素体-奥氏体型不锈钢,按照质量百分比计,包括有以下组分:c:0.03%,cr:21.5%,mo:0.25%,ni:1.5%,mn:4.9%,si:0.2%,n:0.24%,余量为铁和其他不可避免的杂质。

24.将上述不锈钢置于真空感应熔炼炉中,并在氮气气氛下进行熔炼,得到铸锭,随后将铸锭进行锻造,锻造的初始温度为1150℃,终锻温度为1000℃,随后空冷,得到锻造坯料。

25.改善上述低镍铁素体-奥氏体型不锈钢低温冲击韧性的方法依次包括以下步骤:

26.1)热轧:将上述锻造坯料进行多道次热轧,控制开轧温度为1150℃,终轧温度为900℃,总压下率为90%,得到热轧板材;

27.2)固溶退火:对热轧板材进行固溶退火处理,控制固溶温度为1030℃,保温时间为25min,随后水冷,水冷以抑制cr2n等脆性相析出,得到不锈钢中的铁素体比例为47%,奥氏体比例为53%;

28.3)低温回火:将经过固溶退火处理的板材进行低温回火处理,空冷。

29.如图1所示,p1~p6为本实施例的不锈钢经过上述热轧和固溶处理后,在不同低温回火工艺条件下的冲击功的变化,具体地,p1为不锈钢采用回火温度为300℃,回火时间为30min的低温回火,该条件下的不锈钢在-40℃下的冲击功,冲击功为65j。p2采用回火温度为300℃,回火时间为60min的低温回火,该条件下的不锈钢在-40℃下的冲击功为61j。p3为不锈钢采用回火温度为350℃,回火时间为30min,该条件下的不锈钢在-40℃下的冲击功为70j,且在该条件下制备的铁素体-奥氏体型不锈钢的抗拉强度为920mpa,屈服强度为530mpa,延伸率为50%,在3.5%的nacl水溶液中的点蚀电位为470mv。p4为采用回火温度为350℃,回火时间为60min下的低温回火,该不锈钢在-40℃下的冲击功为67j。p5为采用回火温度为400℃,回火时间为10min的低温回火,该条件下的不锈钢在-40℃下的冲击功为65j。p6为采用回火温度为400℃,回火时间为30min的低温回火,该条件下的不锈钢在-40℃下的

冲击功为67j。

30.对比例1:与上述实施例1的区别仅在于:未经过热轧和低温回火处理,该对比例在-40℃下的冲击功为57j。进一步测试了本对比例的其他性能指标,抗拉强度为910mpa,屈服强度为530mpa,延伸率为46%,在3.5%的nacl水溶液中的点蚀电位为460mv。

31.由上述可知,本实施例1与仅经过固溶退火处理的对比例1相比,低温冲击韧性、抗拉强度、延伸率和耐蚀性均得到明显改善。

32.实施例2:

33.本实施例与实施例1的主要区别在于:工艺参数不同,具体地,在步骤1)中,开轧温度为1200℃,终轧温度为950℃,总压下率为95%;步骤2)中,固溶温度为1000℃,保温时间为40min,得到铁素体比例为45%,奥氏体比例为55%;步骤3)中,低温回火温度为350℃,回火时间为30min。

34.本实施例的铁素体-奥氏体型不锈钢在350℃回火30min后,其在-40℃下的低温冲击功达到80j。抗拉强度为950mpa,屈服强度为600mpa,延伸率为45%,在3.5%的nacl水溶液中的点蚀电位为460mv。

35.对比例2:与该实施例2相比,区别在于:未经过热轧和低温回火处理,该对比例在-40℃下的冲击功为60j。进一步测试了本对比例的其他性能指标,抗拉强度为945mpa,屈服强度为580mpa,延伸率为41%,在3.5%的nacl水溶液中的点蚀电位为450mv。

36.由上述可知,本实施例2与仅经过固溶退火处理的对比例2相比,低温冲击韧性、屈服强度、延伸率和耐蚀性均得到明显改善。

37.实施例3:

38.本实施例与实施例1的主要区别在于:1、低镍铁素体-奥氏体型不锈钢不同,具体地,该实施例所涉及到的低镍铁素体-奥氏体型不锈钢,按照质量百分比计,包括有以下组分:c:0.02%,cr:22.8%,mo:0.30%,ni:0.9%,mn:6.7%,si:0.3%,n:0.28%,余量为铁和其他不可避免的杂质。

39.2、工艺参数不同,具体地,步骤1)中,开轧温度为1230℃,终轧温度为1000℃,总压下率为95%;步骤2)中,固溶温度为1100℃,保温时间为20min,得到铁素体比例为46%,奥氏体比例为54%;步骤3)中,低温回火温度为350℃,回火时间为30min。

40.本实施例的铁素体-奥氏体型不锈钢在350℃回火30min后,其在-40℃下的低温冲击功达到77j。而本实施例的铁素体-奥氏体型不锈钢的抗拉强度为900mpa,屈服强度为550mpa,延伸率为53%,在3.5%的nacl水溶液中的点蚀电位为490mv。

41.对比例3:与该实施例3相比,区别在于:未经过热轧和低温回火处理,该对比例在-40℃下的冲击功为53j。进一步测试了本对比例的其他性能指标,抗拉强度为870mpa,屈服强度为510mpa,延伸率为46%,在3.5%的nacl水溶液中的点蚀电位为475mv。

42.由上述可知,本实施例3与仅经过固溶退火处理的对比例3相比,低温冲击韧性、抗拉强度、屈服强度、延伸率和耐蚀性均得到明显改善。

43.实施例4:

44.本实施例与实施例1的主要区别在于:1、低镍铁素体-奥氏体型不锈钢不同,具体地,该实施例所涉及到的低镍铁素体-奥氏体型不锈钢,按照质量百分比计,包括有以下组分:c:0.02%,cr:19.5%,mo:0.30%,ni:1.8%,mn:4.5%,si:0.1%,n:0.20%,余量为铁

和其他不可避免的杂质。

45.2、工艺参数不同,具体地,步骤1)中,开轧温度为1200℃,终轧温度为960℃,总压下率为95%;步骤2)中,固溶温度为1050℃,保温时间为30min,得到铁素体比例为51%,奥氏体比例为49%;步骤3)中,低温回火温度为350℃,回火时间为30min。

46.本实施例的不锈钢在350℃回火30min后,其在-40℃下的低温冲击功达到85j。本实施例4的抗拉强度为915mpa,屈服强度为580mpa,延伸率为44%,在3.5%的nacl水溶液中的点蚀电位为436mv。

47.对比例4:与该实施例4相比,区别在于:未经过热轧和低温回火处理,该对比例在-40℃下的冲击功为64j。进一步测试了本对比例的其他性能指标,抗拉强度为890mpa,屈服强度为570mpa,延伸率为40%,在3.5%的nacl水溶液中的点蚀电位为420mv。

48.由上述可知,本实施例4与仅经过固溶退火处理的对比例4相比,低温冲击韧性、抗拉强度、屈服强度、延伸率和耐蚀性均得到明显改善。

49.实施例5:

50.本实施例与实施例1的主要区别在于:1、低镍铁素体-奥氏体型不锈钢不同,具体地,该实施例所涉及到的低镍铁素体-奥氏体型不锈钢,按照质量百分比计,包括有以下组分:c:0.02%,cr:21.8%,mo:0.15%,ni:1.5%,mn:6.3%,si:0.15%,n:0.27%,余量为铁和其他不可避免的杂质;

51.2、工艺参数不同,具体地,步骤1)中,开轧温度为1200℃,终轧温度为950℃,总压下率为95%;步骤2)中,固溶温度为1050℃,保温时间为30min,得到铁素体比例为40%,奥氏体比例为60%;步骤3)中,低温回火温度为350℃,回火时间为30min。

52.本实施例的不锈钢在350℃回火30min后,其在-40℃下的低温冲击功达到90j。本实施例5的抗拉强度为955mpa,屈服强度为600mpa,延伸率为42%,在3.5%的nacl水溶液中的点蚀电位为475mv。

53.对比例5:与该实施例5相比,区别在于:未经过热轧和低温回火处理,该对比例在-40℃下的冲击功为68j。进一步测试了本对比例的其他性能指标,抗拉强度为930mpa,屈服强度为630mpa,延伸率为40%,在3.5%的nacl水溶液中的点蚀电位为460mv。

54.由上述可知,本实施例5与仅经过固溶退火处理的对比例5相比,低温冲击韧性、抗拉强度、屈服强度、延伸率和耐蚀性得到明显改善。

55.实施例6:

56.本实施例与实施例1的主要区别在于:1、低镍铁素体-奥氏体型不锈钢不同,具体地,该实施例所涉及到的低镍铁素体-奥氏体型不锈钢,按照质量百分比计,包括有以下组分:c:0.01%,cr:23%,mo:0.1%,ni:2.0%,mn:4%,si:0.20%,n:0.28%,余量为铁和其他不可避免的杂质。锻造的初始温度为1100℃,终锻温度为1050℃。步骤1)中总压下率为75%。

57.本实施例的冲击韧性得到了提高。

58.实施例7:

59.本实施例与实施例1的主要区别在于:1、低镍铁素体-奥氏体型不锈钢不同,具体地,该实施例所涉及到的低镍铁素体-奥氏体型不锈钢,按照质量百分比计,包括有以下组分:c:0.04%,cr:19%,mo:0.15%,ni:0.8%,mn:7%,si:0.15%,n:0.30%,余量为铁和其

他不可避免的杂质;锻造的初始温度为1200℃,终锻温度为980℃。

60.本实施例的冲击韧性得到了提高。