1.本发明属于铝箔材料制备技术领域,具体涉及是一种电池软包铝塑膜基层用铝箔坯料及其制备方法。

背景技术:

2.软包装锂电池包装袋所用铝塑膜是由一层厚度20~60μm的铝箔为基层,在铝箔正反两面各贴合一层或多层的种类与特性不同的几十μm厚的塑料膜制成。对于作为基层的铝箔的主要要求之一就是要有尽可能高的深冲性能。早期研究结果已经表明,铝箔的延伸率越高,其深冲性能就越好。也就是说铝箔应该要有尽可能高的延伸率。

3.另一方面,铝箔一般是由厚度0.20~0.80之间的铝薄板,也叫做铝箔坯料经铝箔轧机轧制而成。因此,为了提高最终产品铝箔的延伸率及其他各项性能,就必须对它的铝箔坯料的成分及其制造工艺进行严格管控。

4.铝塑膜基层用铝箔,都是采用完全再结晶的软态铝箔。这种软态铝箔一般是由冷轧+最终退火而制成的。而提高软态铝箔延伸率的途径就是促进最终退火时的再结晶晶粒细化,特别是铝箔厚度方向的再结晶晶粒细化。最终退火时产生再结晶的驱动力是最终退火前的大变形量冷轧引入的大量晶体缺陷「位错」所带有的塑性变形储能。也就是说位错密度越高,驱动力就越大,最终退火时产生的再结晶晶粒就会越细小。这就要求在冷轧时要尽量加大变形量増加位错密度,同时注意抑制回复,因它会引起位错密度降低。

5.另一方面,作为晶体材料的铝箔,因为是经大量塑性变形即轧制后制成的,所以存在有很高的晶体学各向异性。这也就是说要提高铝箔的深冲性能,就应该在提高整体延伸率的同时,还应该尽量减少延伸率的各向异性。这种各向异性是起源于晶粒的择优取向,或者说晶体学织构(以后简称织构)。即织构越弱延伸率的各向异性就越小。而一般来说,最终退火前的冷轧变形量越大,铝箔的织构就会越强。这就与前面提到的加大冷轧变形量提高位错密度,促进最终退火时的再结晶晶粒细化这一要求产生矛盾,需要进行综合平衡管控。

6.还有,冷轧变形时产生的冷轧织构,以及最终退火时产生的再结晶晶粒的择优取向也就是再结晶织构,也与铝箔内部大小在约1μm以上的金属间化合物粒子的分布密度高低有关。这些金属间化合物粒子越多,热冷轧织构、以及最终退火时的再结晶织构的发展就会变得越困难。这是因为在最终退火时,约1μm以上的金属间化合物粒子能成为再结晶晶粒的形核点,促进无择优取向的再结晶晶粒的形核与生长,从而抑制再结晶织构的发展。同时,这些成为再结晶晶粒形核点的金属间化合物粒子,还提高了再结晶晶粒形核点的分布密度,促进了最终退火时的再结晶晶粒细化。另一方面,金属间化合物粒子是由添加的合金元素与铝组合而成的,它们的分布密度当然也就与铝箔的化学成分,以及均匀化处理、热冷轧、中间退火条件有着密切的关系。

7.金属材料进行塑性变形的极限能力与塑性变形时产生的变形硬化和变形软化的交互作用有关。材料在塑性变形初始阶段,随塑性变形量的增大,材料中产生的位错就会增多,导致变形硬化出现。这种现象发展到极限时,就会使塑性变形走到终点材料发生断裂。

如果塑性变形量增大到一定程度程度后,同时还会产生一定程度的回复,使位错密度有所减少,即出现一定程度的变形软化,就能起到延缓前述极限的出现,提高材料的塑性变形的极限能力。而前面一直在说的延伸率就是铝箔在拉伸变形时衡量极限变形的能力的一个指标。也就是说要提高最终退火后软态铝箔的延伸率,必须综合考虑化学成分、均匀化、热冷轧及中间与最终退火工艺对铝箔的变形硬化与软化、织构发展等的影响。基于各种影响因素的基础上,本技术对铝箔坯料的化学成分和均匀化处理、热冷轧工艺条件等进行了全面合理的管控。

技术实现要素:

8.本发明的目的在于提供一种电池软包铝塑膜基层用铝箔坯料及其制备方法。

9.所述电池软包铝塑膜基层用铝箔坯料,组成包括以下组分:按质量分数计,

10.fe:1.2~1.9wt%,

11.si:0.001~0.09%,其中不包含0.09%,

12.mn:0.001~0.01%,

13.cu:0.001~0.01%,

14.且mn+cu的合计:0.002~0.015%,

15.其余为al和其他不可避免的杂质元素组成的铝箔坯料。

16.进一步地,其中按质量分数计,fe:1.2~1.8wt%。

17.进一步地,其中按质量分数计,mn:0.001~0.005%。

18.进一步地,其中按质量分数计,cu:0.001~0.005%。

19.进一步地,其中按质量分数计,mn+cu的合计含量为0.002~0.010%。

20.所述电池软包铝塑膜基层用铝箔坯料的制备方法,包括以下步骤:

21.(1)按照铝箔坯料所定成分进行配比后,进行熔炼后,采用dc(direct chill)半连续铸造法铸造成扁锭;

22.(2)在440~550℃保温1~16小时的均匀化处理后,开始热轧,热轧完成时的收卷温度控制在300℃以下;

23.(3)进行冷轧,在270~440℃保温2~8小时进行中间退火,再冷轧至铝箔坯料要求的厚度。

24.其中,以完全中间退火后的软态为始点计算此坯料冷轧至铝箔成品厚度的变形量时,其冷轧变形的总应变量要保证在2.3~4.2之间。而且当此冷轧变形的应变量大于1.6后,其随后每一道次冷轧后的抗拉强度ts(n),与前一道次冷轧后的抗拉强度ts(n-1)的比值ts(n)/ts(n-1)都位于0.92~1.05之间,直至铝箔成品厚度。

25.本发明的显著优点在于:

26.作为铝箔的坯料,通过尽可能地降低对铝箔延伸率有负面影响的固溶fe与si的含量,同时适当控制固溶cu与mn含量以防止冷轧后的室温再结晶,进而使铝箔在后期冷轧期间(塑性变形后期)维持在既不过分硬化也还过分软化的近平衡状态。这样,在最终退火时结合利用fe与al形成的大量al-fe金属间化合物粒子(以后简称al-fe基粒子)作为再结晶形核点,可最大限度地实现最终退火后软态铝箔的晶粒细化。特别是减小了铝箔厚度方向的晶粒尺寸,为获得良好的塑性变形能力打下了基础。同时,前述各添加元素的管控带来的

塑性变形后期的软、硬化近平衡状态也会出现在拉伸变形的后期阶段,扩展了铝箔的塑性变形极限,也就是大幅度提高了铝箔的延伸率。

具体实施方式

27.为进一步公开而不是限制本发明,以下结合实例对本发明作进一步的详细说明。

28.一、成分限定说明

29.fe:1.2~1.9wt%

30.fe是主要的添加元素,它在铝中少量固溶,绝大部分以al-fe基粒子形式存在于铝基体中。在退火时,这些al-fe基粒子能成为无序再结晶晶粒的形核基点,因此含有大量al-fe基粒子的铝箔坯料,在随后的箔轧、最终退火时的织构发展受到抑制。同时,它们还能促进最终退火时的再结晶晶粒细化,进而使制成的软态箔的强度和延伸率能同时得到提高。而且这些al-fe基粒子在一定量的塑性变形后还能起到抑制位错密度进一步增加,促进变形软化的作用。当其含量不满1.2%时,al-fe基粒子数量不够,达不到前述的效果。当其含量超过1.9%时,在dc半连续铸造时,易产生10μm以上的粗大al-fe基粒子,导致由此铝箔坯料经箔轧、最终退火后制成的软态成品箔为基材的铝塑膜,在制作锂电池外包袋的冲压成形时发生穿孔的风险变大。为进一步减少这种风险,可考虑控制在1.8%以下。

31.si:0.001~0.09%,不包含0.09%

32.si少量固溶铝中有促进提高铝箔强度作用。但添加量过多,si原子会过多地固溶于al-fe基粒子中,引起al-fe基粒子变脆,诱发铝基体与al-fe基粒子界面开裂,使得al-fe基粒子促进变形软化的作用变弱,导致由此铝箔坯料经箔轧、最终退火后制成的软态箔的延伸率下降,冲压成形性变差。为进一步减少这种风险,可考虑控制在0.05%以下。si含量过低,一般不会对铝箔性能产生不利影响。但si是电解铝锭中不可避免的杂质元素之一,所以过渡追求低的si含量会导致电解铝锭的成本增加。同时,固溶于铝中的si原子还有偏聚成原子团的趋势,进而与位错发生交互作用,起到一定的调节塑性变形硬化和变形软化的作用,所以可适当地留下微量的si。

33.mn:0.001~0.01%

34.mn在铝中少量固溶,绝大部分固溶进入al-fe基粒子中,从而增加al-fe基粒子的体积分数。但若mn含量过高,进入到al-fe基粒子中的mn过多时,有可能使al-fe基粒子发生性能变化而变脆,减弱这些粒子的正面效果。为进一步减少这种风险,可考虑控制在不满0.005%。同时,固溶的少量mn原子通常有偏聚于晶界的倾向,进而与回复再结晶时的晶界移动发生交互作用,也能起到调节变形硬化和变形软化的作用。如果添加量过低,其调节作用就会太弱。

35.cu:0.001~0.01%

36.少量添加的cu一般是固溶在铝中的。固溶cu能提高铝箔抗拉强度,是常用的强化元素。若添加量过多,变形抗力就会增加过大,导致此铝箔坯料在后续的铝箔轧制过程中的减薄变得非常困难。为进一步减少这种风险,可考虑控制在不满0.005%。另一方面,cu原子有偏聚于位错周围的趋势,进而与位错移动发生交互作用,起到调节塑性变形硬化率和抑制100℃以下的低温回复、再结晶的作用。如果添加量过低,这些正面作用就会太弱。

37.mn+cu的合计:0.002~0.015%

38.如前所述,固溶在铝中的mn和cu,或是偏聚于晶界与回复再结晶时的晶界移动发生交互作用,或是偏聚于位错周围与位错发生交互作用,进而起到调节变形硬化与变形软化、及调节变形硬化率的作用。也就是说两者有着类似的添加作用。因此,虽然两者的单独添加量都没有超过各自的添加上限,但它们的合计添加量过多时,也会使变形硬化与变形软化的均衡受到破坏,进而使抗拉强度比值ts(n)/ts(n-1)难于保证在0.92~1.05之间(当此冷轧变形的应变量大于1.6后,其随后每一道次冷轧后的抗拉强度ts(n),与前一道次冷轧后的抗拉强度ts(n-1)的比值ts(n)/ts(n-1))。为进一步减少这种风险,可考虑控制在0.002~0.010%之间。

39.二、制造过程工艺条件设定说明

40.中间退火后至铝箔成品厚度的冷轧变形的总应变量要保证在2.3~4.2之间,且当此应变量大于1.6后,其后每一道次冷轧后的抗拉强度ts(n),与前一道次冷轧后的抗拉强度ts(n-1)的比值ts(n)/ts(n-1)都位于0.92~1.05之间。

41.冷轧变形的应变量是指冷轧前后材料厚度比值的自然对数值。若轧一道前材料厚度为t0、轧后材料厚度为t1,那么这一道次的应变量就是ln(t0/t1)。若连续轧了n道次后的材料厚度为tn,那么这n道次后的总应变量就是ln(t0/tn)。由此类推还可以算出第n道次的应变量为ln(t

n-1

/tn)。

42.通常,最终退火前的冷轧变形的总应变量越大,导入铝箔中的晶体缺陷「位错」的分布密度就越高,同时还会促进新晶界的产生,以及小倾角晶界向大倾角晶界的转化。使得最终退火时再结晶的驱动力就越大,晶粒细化就更容易实现,最终退火后的软态铝箔的晶粒就会更细小,进而达到提高铝箔延伸率的目的。冷轧总应变量要保证在2.3以上就是为了保证这种效果的实现。另一方面,冷轧变形的总应变量越大,晶体学各向异性的程度就越高,也就是织构就会越强,进而造成最终退火后的再结晶织构也随之变强,最终导致成品铝箔的深冲性能变坯。而总应变量控制在4.2以下就是为了抑制再结晶织构过强而设置的。

43.当冷轧变形的应变量大于1.6后,铝箔的变形硬化已经积累到了一定的程度。随后的铝箔轧制中如果没有适当量的变形软化产生,变形抗力就会变得很高,使进一步的冷轧变形变得更加困难,同时还会导致铝箔板形变差。另一方面,若是变形软化过强,就会使位错密度过于变低,导致最终退火时的再结晶驱动力不足。若设第n道次轧制后测量的铝箔抗拉强度为ts(n),那么它的前一道次,即n-1道次轧制后测量的铝箔抗拉强度便为ts(n-1)。把总应变量大于1.6后的这两个抗拉强度的比值ts(n)/ts(n-1),设置调整于0.92~1.05之间就为了保证变形硬化与变形软化总是处在合理的均衡状态中。

44.450~550℃保温1~16小时均匀化

45.控制均匀化处理的温度和保温时间的主要目的是减少铸造带来的晶粒内部成分偏析,以及促使过量固溶的fe元素尽可能地析出,并形成直径在0.8~2.0μm的细小弥散分布的大量al-fe基粒子。如果温度过低保温时间过短的话,过量固溶的fe元素不能充分析出。如果温度过高保温时间过长的话,fe元素的平衡固溶度增大同样不利于固溶fe元素的含量充分减少。同时还会使al-fe基粒子过分长大,造成al-fe基粒子的体积分数变小。fe元素的固溶量高低和al-fe基粒子的体积分数的大小,会对冷轧变形时的变形硬化与变形软化产生影响。

46.热轧完成时的收卷温度控制在300℃以下

47.一般来说热轧收卷后的温度是比较高的,此时热轧板还会在余热的作用在发生回复与再结晶。如果此时产生的回复与再结晶的程度过大,由热轧时的塑性变形引入的位错密度就会变低,使得中间退火时的再结晶驱动力变小,不利于再结晶时的晶粒细化。这样会导至中间退火后,也就是最终冷轧时的初始晶粒变大,间接地影响最终退火后的铝箔的晶粒大小。因此,需要把收卷温度控制在300℃以下。如生产上无其它副作用的话,控制在290℃以下效果会更好。

48.270~400℃保温4~12小时中间退火

49.中间退火处理的目的是让被冷轧变形导致硬化了铝板材通过再结晶来重新软化,以便进一步逐步冷轧到成品铝箔厚度。本技术制造工艺中的中间退火,除前述目的外,还兼有让过量固溶的fe原子充分析出,尽可能降低固溶fe原子数量的目的。固溶fe原子与前述的固溶si、mn、cu原子一样,有偏聚于晶界与回复、再结晶时的晶界移动发生交互作用,防碍回复与再结晶的顺利进行。同时,固溶fe原子的析出还有略微增加al-fe基粒子数量的作用。如果温度过低保温时间过短,即不能充分保证再结晶的完成,也不能充分保证固溶fe原子的析出。如果温度过高,有可能使对固溶fe原子的扩散、析出起显著促进作用的位错数量过快地减少,从而降低了固溶fe原子的扩散、析出速度,影响固溶fe原子量的充分减少。另一方面,保温时间过长,再结晶粒有变粗大的可能,还会促使中间退火时的能量损耗增加。

50.三、各项性能的测试方法

51.抗拉强度

52.铝材的抗拉强度是以gb/t16865国标为基准进行的。拉伸试样的长轴平行于轧制方向,形状按前述国标的规定的矩形式样经冲压制成,加载时的拉伸速度为10mm/min。

53.抗拉强度比值ts(n)/ts(n-1)

54.用中间退火处理后的板材作为原板,按常规冷轧方法设计直到最终成品厚度的各道次冷轧工艺,并实施冷轧。在变形总应变量超过1.60以后的各道次间及最终道次后,取样品进行抗拉强度的测试。其测试方法与前述抗拉强度的测试方法相同。得到各道次的抗拉强度值后,再按各道次的顺序求出比值ts(n)/ts(n-1)。延伸率及深冲性能与各向异性的评价

55.最终退火后成品铝箔的延伸率也是以gb/t16865国标为基准进行的。延伸率测量时的初始标距100mm,平行部宽度12.5mm。加载时的拉伸速度为2mm/min,破断后的标距长度是把两断片对接后实测的数值。拉伸试样按与轧制方向成0度角、45度角和90度角的三个方向选取,测得的延伸率分别记为0度延伸率、45度延伸率、90度延伸率。

56.深冲性能的评价是通过延伸率来间接进行的。通常,在测得的三个方向的延伸率中最小的那个方向的延伸率的数值越高,成品铝箔的深冲性能就越好。通常希望成品铝箔的这个最小延伸率的数值能在20%以上。用这样的成品铝箔制成的铝塑膜进一步深冲成包装袋时,就能得比较大的容积。

57.成品铝箔的各向异性程度是用三个方向的延伸率按公式δ=2

×

45度延伸率/(0度延伸率+90度延伸率)算出的δ值来评估的。此值越大,各向异性的程度就越严重。在把由此成品铝箔制成的铝塑膜进一步深冲成长方体的包装袋时,在其一角产生小针孔的风险就越高。通常希望δ值在1.40以下。

58.本发明的具体实施例

59.实验1

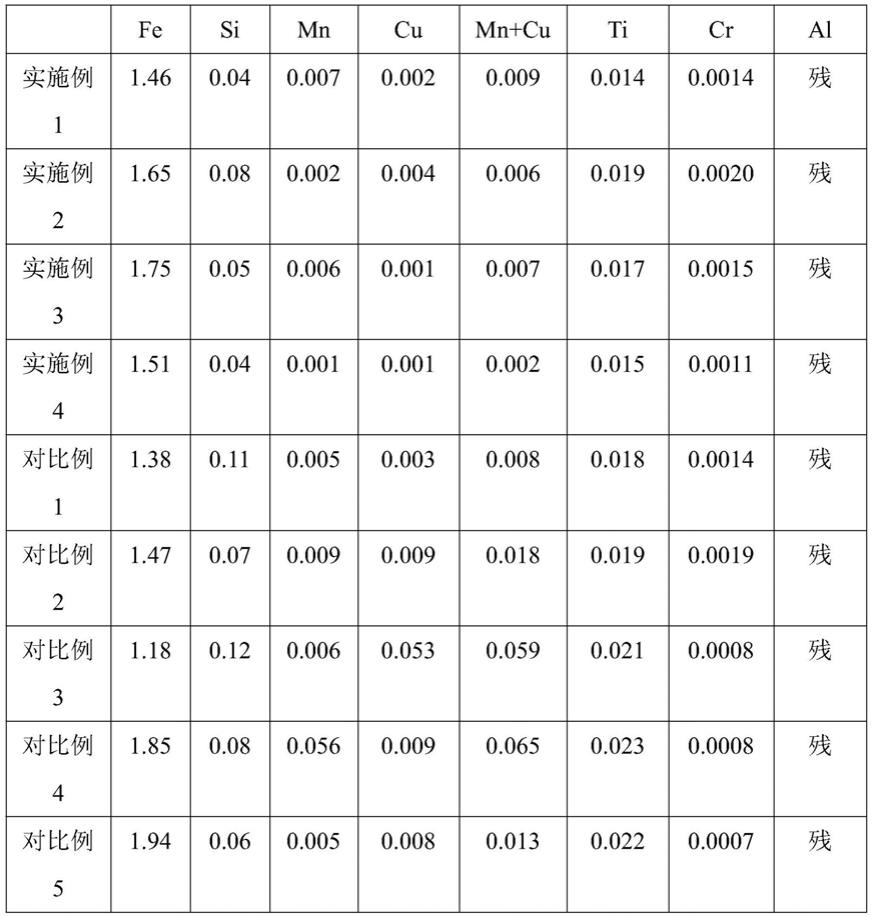

60.按表1所定的成分进行配比,由常规方法进行溶炼后,采用dc半连续铸造法铸造成宽度1710mm厚度500mm的扁平大锭。按表2所定的条件进行均匀化处理、热轧至6.5mm后,继续按常规条件进行冷轧,冷轧至表2所定的厚度后进行中间退火处理,中间退火处理的条件也显示在表2中。中间退火处理后按常规方法进行冷轧,连续冷轧4道次后的总应变量超过1.60。由于中间退火时采用了不同的厚度,这4道次的轧制,有些是在达到铝箔坯料厚度后由铝箔轧机完成的。而且中间退火后到最终退火前的冷轧道次也是不相同的,少的5次,多的8次。无论总应变量超过1.60是在坯料厚度前达到还是在后达到,只要是超过了1.60,各道次轧制后取样进行了抗拉强度ts的测量,其测量结果显示在表3中。继续冷轧至铝箔成品厚度0.040mm,并把从中间退火后到铝箔成品厚度的总应变量也显示在表3中。所有样品的最后一道冷轧,均按照铝塑膜基层用铝箔的惯例,采用两张铝箔重叠的双层箔冷轧至0.080mm。然后把双层重叠的铝箔分离剥开,得到一面有光泽、一面无光泽的所谓单面光铝箔。最后,按270℃保温10小时的条件进行最终退火处理,得到了可作为铝塑膜基层使用的软态成品铝箔。

61.拉伸试验用的样品按与轧制方向成0度角、45度角和90度角的三个方向,从上述最终退火后的软态成品铝箔采取。然后按照前述的方法测量了此铝箔的三个方向的延伸率。并把测量得到的三个方向中延伸率的数值最小的那个作为“成品箔三方向最小延伸率”记入表3中。并且按照「公式δ=2

×

45度延伸率/(0度延伸率+90度延伸率)」计算出各向异性δ值,一並记入表3中。

62.综合对比表1~表3的各项结果可以看出,成分、均匀化处理条件、热轧收卷条件、中间退火条件、冷轧条件均符合本专利权利要求范围的各实施例的铝箔坯料都具有合适的变形硬化与变形软化能力,由此铝箔坯料生产的、最终退火后的软态铝箔的三方向最小延伸率均达到20%以上,各向异性δ值也均小于1.40。相反,若某个或某些条件没能达到本专利权利要求范围的各对比例铝箔坯料,或是变形硬化与变形软化能力偏离了良好的均衡状态,或是最小延伸率偏低,或是各向异性δ值偏大。

63.表1

[0064][0065]

表2

[0066]

[0067][0068]

表3

[0069][0070]

实验2

[0071]

按fe:1.58,si:0.04,mn:0.003,cu:0.006,mn+cu;0.009,ti:0.025,cr:0.0008,残al及不可避杂质元素配比合金后,由常规方法进行溶炼后,采用dc半连续铸造法铸造成宽度1710mm厚度500mm的扁平大锭。按表4所定的条件进行均匀化处理、热轧至6.5mm后,继续按常规条件进行冷轧,冷轧至表4所定的厚度后进行中间退火处理,中间退火处理的条件也显示在表4中。中间退火处理后按常规方法进行冷轧,连续冷轧4道次后的总应变量超过1.60。由于中间退火时采用了不同的厚度,这4道次的轧制,有些是在达到铝箔坯料厚度后由铝箔轧机完成的。而且中间退火后到最终退火前的冷轧道次也是不相同的,少的5次,多的8次。无论总应变量超过1.60是在坯料厚度前达到还是在后达到,只要是超过了1.60,各

道次轧制后取样进行了抗拉强度ts的测量,其测量结果显示在表5中。继续冷轧至铝箔成品厚度0.040mm,并把从中间退火后到铝箔成品厚度的总应变量也显示在表5中。所有样品的最后一道冷轧,均按照铝塑膜基层用铝箔的惯例,采用两张铝箔重叠的双层箔冷轧至0.080mm。然后把双层重叠的铝箔分离剥开,得到一面有光泽、一面无光泽的所谓单面光铝箔。最后,按270℃保温10小时的条件进行最终退火处理,得到了可作为铝塑膜基层使用的软态成品铝箔。

[0072]

综合对比表1~3与表4、5的各工艺参数与各项项结果可以看出,尽管合金成分配比满足权利要求,但如果均匀化处理条件、热轧收卷条件、中间退火条件、冷轧条件不能在合适的范围内时,最终退火处理后的软态成品铝箔的最小延伸率有偏低趋势,而且各向异性δ值也可能偏大。

[0073]

表4

[0074][0075]

表5

[0076][0077]

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。