1.本技术涉及轴承加工的领域,尤其是涉及一种无心磨床。

背景技术:

2.轴承加工工业中需要对轴承零件的外圆环表面进行粗加工和精细加工,这需要无心磨床根据标准尺寸对零件进行外圆环表面磨削,使之在加工后呈现光亮的表面光泽。

3.申请号为201920010648.5的中国实用新型公开了一种用于加工精密轴承的无心磨床,包括机柜、滑柜、托板、水泵、过滤器、伸缩杆、固定杆、底板、水箱,所述机柜底部与底板顶部固定连接,所述滑柜位于水箱顶部活动连接,所述托板位于水箱顶部固定连接,所述水泵位于机柜顶部固定连接,所述过滤器底部与底板顶部左侧固定连接,所述伸缩杆左端与滑柜右侧固定连接,所述伸缩杆底部与固定杆顶端固定连接。该实用新型通过将轴承放置于托板上的转轴上,通过伸缩杆推动滑柜,使轴承处于砂轮和导轮之间,砂轮和导轮转动对轴承进行打磨。

4.针对上述中的相关技术,发明人发现存在以下缺陷:托板固定安装于水箱的顶部,导致转轴与砂轮之间的距离固定,当轴承的规格发生变化时,托板不能处于轴承的正下方,从而不便于对轴承进行支撑,使轴承在打磨时可能发生脱落,从而造成轴承损坏。

技术实现要素:

5.为了使托板始终处于轴承的正下方进行支撑,本技术提供一种无心磨床。

6.本技术提供的一种无心磨床采用如下的技术方案:

7.一种无心磨床,包括水箱、机柜、滑柜、托板、水泵和过滤器,所述机柜和滑柜均活动连接于所述水箱上,所述托板设置于所述机柜和滑柜之间中间位置且与所述水箱固定连接,所述机柜和滑柜之间设置有连接组件,所述机柜和滑柜通过所述连接组件同时相互靠近或相互远离,所述机柜和滑柜之间设置有用于对轴承打磨的打磨组件。

8.通过采用上述技术方案,机柜和滑轨之间设置连接组件,使机柜和滑柜同时相互靠近或相互远离,能够对不同规格的轴承进行打磨,托板设置于机柜和滑柜之间中间位置,从而当机柜和滑柜之间的打磨组件对轴承进行打磨时,能够使托板始终处于轴承的正下方进行支撑,避免轴承脱落发生损坏。

9.可选的,所述连接组件包括两组平行设置的齿条和设置于两组所述齿条之间的齿轮,两组所述齿条靠近所述齿轮的一侧开设有齿槽且两组所述齿条均与所述齿轮啮合,所述齿轮的底部与所述水箱之间转动连接,一组所述齿条的端部与所述机柜固定连接,另一组所述齿条远离所述机柜的端部与所述滑柜固定连接。

10.通过采用上述技术方案,两组齿条分别与机柜和滑柜连接,当滑柜运动时带动齿条运动,齿条通过齿轮带动机柜上的齿条运动,从而能够使滑柜和机柜能够同时相互远离或者相互靠近,且运动更加稳定。

11.可选的,所述机柜和滑柜的底部四角处均设置有滚轮,所述水箱上开设有两组沿

所述机柜和滑柜运动方向设置的滑槽,所述滚轮在所述滑槽的内部活动连接,所述水箱上固定连接有用于推动滑柜运动的气缸。

12.通过采用上述技术方案,气缸推动滑柜在水箱上运动,滑柜和机柜底部的滚轮在滑槽中运动,从而提高滑柜和机柜运动的稳定性。

13.可选的,所述打磨组件包括砂轮、导轮和两组用于驱动所述砂轮和导轮转动的电机,两个所述电机分别固定连接于所述机柜和滑柜的内部,所述机柜和滑柜相互靠近的一侧均开设有条形通孔,所述砂轮和导轮的一侧穿设条形通孔。

14.通过采用上述技术方案,电机带动砂轮和导轮转动对处于托板上的轴承进行打磨,且电机和砂轮、导轮的大部分处于机柜和滑柜的内部,操作时更加安全。

15.可选的,所述托板的顶端开设有开口,所述开口的内部设置有转动辊,所述转动辊与所述砂轮和导轮平行设置,所述转动辊的两端中部均与所述开口的内壁之间转动连接。

16.通过采用上述技术方案,托板上设置转动辊,转动辊对轴承进行支撑,当砂轮和导轮对轴承进行打磨时,转动辊随轴承进行转动,提高轴承的稳定性,使轴承打磨的效果更好。

17.可选的,所述水泵固定连接于所述水箱上,所述水泵上固定连接有抽水管和向所述转动辊上喷水的喷头,所述抽水管远离所述水泵的一端伸至所述水箱的内部。

18.通过采用上述技术方案,水泵通过抽水管进行抽水,再通过喷头向转动辊喷出,从而能够对砂轮和导轮进行降温,提高砂轮和导轮的使用寿命。

19.可选的,所述过滤器固定安装于所述水箱的内壁底部,所述抽水管远离所述水泵的一端与所述过滤器固定连接。

20.通过采用上述技术方案,水箱中的水穿过过滤器再进入抽水管中,从而能够对水中的杂质和铁屑进行过滤,避免喷头喷水时使杂质和铁屑落至轴承上,对轴承的打磨造成影响。

21.可选的,所述水箱上表面开设有凹槽,所述凹槽的底端开设有若干流水孔。

22.通过采用上述技术方案,喷头喷出的水进入凹槽中,避免流至地面造成污染,且通过流水孔能够使水再次进入水箱中,从而实现水的循环使用,节约资源。

23.综上所述,本技术包括以下至少有益技术效果:

24.1.通过在机柜和滑轨之间设置连接组件,使机柜和滑柜同时相互靠近或相互远离,能够对不同规格的轴承进行打磨,托板设置于机柜和滑柜之间中间位置,从而当机柜和滑柜之间的打磨组件对轴承进行打磨时,能够使托板始终处于轴承的正下方进行支撑,避免轴承脱落发生损坏;

25.2.电机带动砂轮和导轮转动对处于托板上的轴承进行打磨,且电机和砂轮、导轮的大部分处于机柜和滑柜的内部,操作时更加安全;

26.3.水泵通过抽水管进行抽水,再通过喷头向转动辊喷出,从而能够对砂轮和导轮进行降温,提高砂轮和导轮的使用寿命,且水箱中的水通过过滤器进行过滤,避免喷头喷水时使杂质和铁屑落至轴承上,对轴承的打磨造成影响。

附图说明

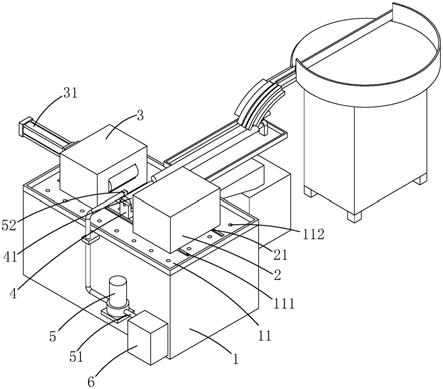

27.图1是本技术实施例的整体结构示意图。

28.图2是本技术实施例的正视结构示意图。

29.图3是本技术实施例的俯视结构示意图。

30.附图标记:1、水箱;11、凹槽;111、滑槽;112、流水孔;2、机柜;21、滚轮;3、滑柜;31、气缸;4、托板;41、转动辊;5、水泵;51、抽水管;52、喷头;6、过滤器;7、连接组件;71、齿条;72、齿轮;8、打磨组件;81、砂轮;82、导轮。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种无心磨床。参照图1,无心磨床包括水箱1、机柜2、滑柜3、托板4、水泵5和过滤器6,机柜2和滑柜3之间设置有连接组件7,机柜2和滑柜3通过连接组件7同时相互靠近或相互远离,机柜2和滑柜3之间设置有用于对轴承打磨的打磨组件8。

33.参照图2,打磨组件8包括砂轮81和导轮82,砂轮81和导轮82分别设置于机柜2和滑柜3的内部,机柜2和滑柜3相互靠近的一侧均开设有条形通孔,砂轮81和导轮82的一侧穿设条形通孔,砂轮81和导轮82的端部均设置有用于驱动砂轮81和导轮82转动的电机,电机带动砂轮81和导轮82转动,机柜2和滑柜3相互靠近带动砂轮81和导轮82相互靠近,从而对轴承进行打磨。

34.参照图1和图2,托板4设置于机柜2和滑柜3之间中间位置且与水箱1的顶部固定连接,托板4的顶端开设有开口,开口的内部设置有转动辊41,转动辊41的两端中部均与开口的内壁之间转动连接,且转动辊41与所述砂轮81和导轮82平行设置,通过转动辊41对轴承进行支撑,当砂轮81和导轮82对轴承进行打磨时,转动辊41随轴承进行转动,提高轴承的稳定性,使轴承打磨的效果更好。

35.参照图3,连接组件7包括两组平行设置的齿条71和设置于两组齿条71之间的齿轮72,齿轮72的底部与水箱1的顶部之间转动连接,两组齿条71靠近齿轮72的一侧开设有齿槽且两组齿条71均与齿轮72啮合,一组齿条71的端部与机柜2固定连接,另一组齿条71远离机柜2的端部与滑柜3固定连接,从而当滑柜3移动时,与滑柜3连接的齿条71带动齿轮72转动,从而带动与机柜2连接的齿条71转动,使机柜2和滑柜3通过连接组件7同时相互靠近或相互远离,调节砂轮81和导轮82之间的距离,便于对不同直径的轴承进行打磨,为使机柜2和滑柜3便于移动,机柜2和滑柜3的底部四角处均设置有滚轮21,且水箱1上开设有两组沿机柜2和滑柜3运动方向设置的滑槽111,滚轮21在滑槽111的内部活动连接,使滑柜3和机柜2运动更加稳定,水箱1上固定连接有用于推动滑柜3运动的气缸31,通过气缸31推动滑柜3移动,从而实现带动机柜2运动。

36.参照1和图3,水泵5固定连接于水箱1上,水泵5上固定连接有抽水管51和向转动辊41上喷水的喷头52,抽水管51远离水泵5的一端伸至水箱1的内部,过滤器6固定安装于水箱1的内壁底部,抽水管51远离水泵5的一端与过滤器6固定连接,水泵5通过抽水管51进行抽水,再通过喷头52向转动辊41喷出,从而能够对砂轮81和导轮82进行降温,提高砂轮81和导轮82的使用寿命,水箱1上表面开设有凹槽11,凹槽11的底端开设有若干流水孔112,喷头52喷出的水进入凹槽11中,避免流至地面造成污染,且通过流水孔112能够使水再次进入水箱1中,从而实现水的循环使用,节约资源。

37.本技术实施例无心磨床的实施原理为:该装置使用时,接通电源,通过启动气缸31

带动滑柜3运动,滚轮21在滑槽111的内部滑动,滑柜3带动齿条71运动,齿条71通过齿轮72带动机柜2上的齿条71运动,从而能够调节滑柜3和机柜2之间的距离,再将轴承放置转动辊41上,启动电机带动砂轮81和导轮82转动,从而对轴承进行打磨,再启动水泵5进行抽水,水箱1中的水进入抽水管51中从喷头52喷出,从而能够对轴承、砂轮81和导轮82进行降温,水从水箱1上的流水孔112中流进水箱1中,从而实现水循环,且水穿过过滤器6后能够对水中的杂质和铁屑去除。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。