1.本发明涉及一种多极磁环的取向模具以及其取向方法,具体涉及一种多极磁环渐进式的取向模具以及其取向方法。

背景技术:

2.多极磁环被广泛应用于步进电机、仪器仪表、传感器、定时器等新一代产品中,特别是多极磁环永磁电机,在同样转矩、功率等性能指标下,比之同类其它电机(如电励磁电机、粘结永磁体多极转子电机)更具结构简单、体积小、稳定性好等优点。

3.取向成型过程是生产各向异性多极磁环的核心工序,目前的通用步骤是:模套和下压头下行,模芯保持不变,三者形成预设好的空腔体积,装有填料的料盒在空腔上方来回移动,将填料填装进模腔,至填料与模腔上平面平齐,停止填料,将上压头下行压制,并在此过程中辅以磁场对磁粉进行取向定位,压坯成型后予以脱模,得到多极磁环产品。

4.因受压机结构和模具安装排布等要求,模具是以压坯的中心轴方向安装,压制工具也是沿轴向方向行进。而在压制中,压制方向和重力作用方向一致,对多极磁环填料的压制以及多极磁环的性能影响巨大,在压制中存在模腔内装填完填料后,自上而下填料的松装密度依次增加。如一些轴高较高的产品,其松装下口的密度可达到上口的1.3-1.5倍。这就导致装完填料后的取向压制过程中,磁粉受磁场力旋转的程度出现差异。一般而言,下口的松装密度大,磁粉间摩擦力大,磁粉转向较难,取向度降低,性能随之下降;上口与之相反。造成整体磁环的上口和下口性能存在差异,称之为上下极差,部分轴高较高的产品表磁差距甚至能到达100-150gs。

技术实现要素:

5.本发明的目的在于提供一种多极磁环渐进式的取向模具以及其取向方法,以解决现有技术中的取向模具与取向方法制备出的产品上下极差大,表磁具有差异的技术问题。

6.为实现上述目的,本发明提供了以下技术方案:本发明提供的一种多极磁环渐进式的取向模具,包括模芯和设置在模芯外侧的模套,所述模芯与模套间具有环形空隙;所述模芯与模套中至少一个内部设有空腔,所述空腔内设有可移动的取向器,所述取向器和控制器连接;所述环形空隙的上端设有尺寸相匹配的上压头,环形空隙的下端设有尺寸相匹配的下压头,所述模芯的外壁、模套的内壁、上压头的下表面和下压头的上表面形成模腔。

7.进一步的,所述控制器为plc控制器。

8.进一步的,所述取向器为多极磁环专用取向器,所述多极磁环专用取向器的极数设定为2-48。

9.本发明提供的一种权利要求1所述取向模具的取向方法,包括以下步骤:s1.将上压头移出,将模腔的上端打开,向模腔内填装磁粉原料,期间取向器顶面

与磁粉最高点齐平;s2.随着填料作业的进行,磁粉最高点每上升一段距离后,取向器对磁粉进行一次取向,重复步骤s1的操作,直至磁粉到达设定的最高处;s3.将上压头移至磁粉最高点,开始施压作业,同时取向器对磁粉进行二次取向;s4.将制备好的多极磁环脱模,并进行烧结、磨削及充磁检验。

10.进一步的,所述步骤s2中磁粉的上升距离为10-15mm。

11.进一步的,所述步骤s3中的二次取向为高恒磁场取向和多脉冲连续取向中的任意一种。

12.进一步的,所述步骤s3中的施压作业,压力为400-500kg/cm2。

13.基于上述技术方案,本发明实施例至少可以产生如下技术效果:(1)本发明提供的多极磁环渐进式的取向模具,一改以往将模腔和取向器固定在一体的设计思路,使两者能够相对独立的运动,并配以控制器单独控制,方便在生产过程中的操控与管理,同时对取向器的操作模式进行改进,缩小多极磁环的上下极差,从而提高多极磁环的使用性能。

14.(2)本发明提供的多极磁环渐进式的取向方法,当模腔随着料盒的移动装填进部分填料后,将取向器上移至能刚好与填料等高的位置,同步给予已装填进的填料进行取向排列,同时此过程达到了松散填料的作用。装有填料的料盒继续来回运动使填料落入模腔,重复上述操作,直到填料填平模腔。这样使模腔内的填料在取向使摩擦力达到最小,基本都按取向磁场方向排列,继而在多极磁环的压制过程中,再给予恒取向磁场或连续脉冲磁场。制备出上下口取向充分、性能一致的多极磁环。

附图说明

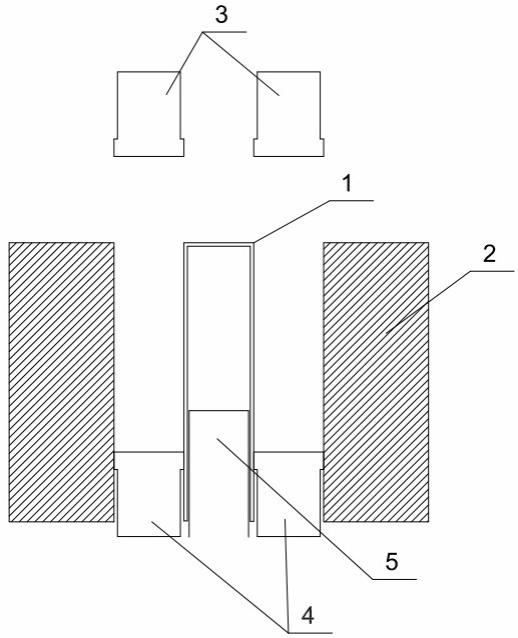

15.图1是本发明实施例1的取向步骤s1示意图;图2是本发明实施例1的取向步骤s3示意图;图3是本发明实施例2的结构示意图。

16.图中:1、模芯;2、模套;3、上压头;4、下压头;5、取向器。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

18.实施例1如图1-图2所示,所述取向步骤是一个连续的过程,图1-2仅为部分具有代表性的取向步骤的截取示意图,具体的取向步骤以后文描述为依据。

19.1.1取向模具实施例1提供的一种多极磁环渐进式的取向模具,包括模芯1和设置在模芯1外侧的模套2,所述模芯1与模套2间具有环形空隙;所述模芯1中设有空腔,所述空腔内设有可移动的取向器5,所述取向器5和控制器

连接;所述环形空隙的上端设有尺寸相匹配的上压头3,环形空隙的下端设有尺寸相匹配的下压头4,所述模芯1的外壁、模套2的内壁、上压头3的下表面和下压头4的上表面形成模腔。

20.作为可选的实施方式,所述控制器为plc控制器。

21.作为可选的实施方式,所述取向器5为多极磁环专用取向器,所述多极磁环专用取向器的极数设定为10。

22.1.2取向方法实施例1取向模具的取向方法,包括以下步骤:s1.将上压头3移出,将模腔的上端打开,向模腔内填装磁粉原料,期间取向器5顶面与磁粉最高点齐平;s2.当磁粉最高点上升10mm后,取向器5对磁粉进行一次取向,重复步骤s1的操作,直至磁粉到达设定的35cm最高处;s3.将上压头3移至磁粉最高点,开始施加400 kg/cm2的压力作业,同时取向器5对磁粉进行高恒磁场取向;s4.将制备好的多极磁环脱模,并进行烧结、磨削及充磁检验。

23.实施例22.1取向模具如图3所示,实施例2提供的一种多极磁环渐进式的取向模具,包括模芯1和设置在模芯1外侧的模套2,所述模芯1与模套2间具有环形空隙;所述模套2中设有空腔,所述空腔内设有可移动的取向器5,所述取向器5和控制器连接;所述环形空隙的上端设有尺寸相匹配的上压头3,环形空隙的下端设有尺寸相匹配的下压头4,所述模芯1的外壁、模套2的内壁、上压头3的下表面和下压头4的上表面形成模腔。

24.作为可选的实施方式,所述控制器为plc控制器。

25.作为可选的实施方式,所述取向器5为多极磁环专用取向器,所述多极磁环专用取向器的极数设定为30。

26.2.2取向方法实施例2取向模具的取向方法,包括以下步骤:s1.将上压头3移出,将模腔的上端打开,向模腔内填装磁粉原料,期间取向器5顶面与磁粉最高点齐平;s2.当磁粉最高点上升15mm后,取向器5对磁粉进行一次取向,重复步骤s1的操作,直至磁粉到达设定的50cm最高处;s3.将上压头3移至磁粉最高点,开始施加450 kg/cm2的压力作业,同时取向器5对磁粉进行多脉冲连续取向;s4.将制备好的多极磁环脱模,并进行烧结、磨削及充磁检验。

27.实施例3

3.1取向模具实施例3提供的一种多极磁环渐进式的取向模具,包括模芯1和设置在模芯1外侧的模套2,所述模芯1与模套2间具有环形空隙;所述模芯1与模套2中均设有空腔,所述空腔内设有可移动的取向器5,所述取向器5和控制器连接;所述环形空隙的上端设有尺寸相匹配的上压头3,环形空隙的下端设有尺寸相匹配的下压头4,所述模芯1的外壁、模套2的内壁、上压头3的下表面和下压头4的上表面形成模腔。

28.作为可选的实施方式,所述控制器为plc控制器。

29.作为可选的实施方式,所述取向器5为多极磁环专用取向器,所述多极磁环专用取向器的极数设定为48。

30.3.2取向方法实施例3取向模具的取向方法,包括以下步骤:s1.将上压头3移出,将模腔的上端打开,向模腔内填装磁粉原料,期间取向器5顶面与磁粉最高点齐平;s2.当磁粉最高点上升10-15mm后,取向器5对磁粉进行一次取向,重复步骤s1的操作,直至磁粉到达设定的70cm最高处;s3.将上压头3移至磁粉最高点,开始施加500 kg/cm2的压力作业,同时取向器5对磁粉进行多脉冲连续取向;s4.将制备好的多极磁环脱模,并进行烧结、磨削及充磁检验。

31.对比例1对比例1采用相同的填料,通过传统的模具与取向方法制备高度为35cm的多极磁环,包括以下的具体步骤:s1.将上压头3移出,将模腔的上端打开,向模腔内填装磁粉原料,期间取向器5顶面与磁粉最高点齐平;s2.当磁粉最高点上升至与模具上端面齐平后,取向器5对磁粉进行取向;s3.将上压头3移至磁粉最高点,开始施加400 kg/cm2的压力作业,同时取向器5对磁粉进行多脉冲连续取向,制备出高度为35cm的多极磁环;s4.并将制备好的多极磁环脱模,并进行烧结、磨削及充磁检验。

32.对比例2对比例2采用相同的填料,通过传统的模具与取向方法制备高度为50cm的多极磁环,包括以下的具体步骤:s1.将上压头3移出,将模腔的上端打开,向模腔内填装磁粉原料,期间取向器5顶面与磁粉最高点齐平;s2.当磁粉最高点上升至与模具上端面齐平后,取向器5对磁粉进行取向;s3.将上压头3移至磁粉最高点,开始施加450 kg/cm2的压力作业,同时取向器5对磁粉进行多脉冲连续取向,制备出高度为50cm的多极磁环;s4.并将制备好的多极磁环脱模,并进行烧结、磨削及充磁检验。

33.对比例3

对比例3采用相同的填料,通过传统的模具与取向方法制备高度为70cm的多极磁环,包括以下的具体步骤:s1.将上压头3移出,将模腔的上端打开,向模腔内填装磁粉原料,期间取向器5顶面与磁粉最高点齐平;s2.当磁粉最高点上升至与模具上端面齐平后,取向器5对磁粉进行取向;s3.将上压头3移至磁粉最高点,开始施加500 kg/cm2的压力作业,同时取向器5对磁粉进行多脉冲连续取向,制备出高度为70cm的多极磁环;s4.并将制备好的多极磁环脱模,并进行烧结、磨削及充磁检验。

34.实验例将实施例1-实施例3与对比例1-对比例3制备出的多极磁环分别测定上口表磁与下口表磁,并分别计算极差,具体数据如表1。

35.表1极差数据(单位:gs)通过分析表格数据,对比采用原有设备和本发明提供的多极磁环渐进式的取向方法与装置,缩小了上下极差的数值,能够制备出上下口取向充分、性能一致的多极磁环,提高了多极磁环的品质。

36.本发明提供的多极磁环渐进式的取向模具,一改以往将模腔和取向器固定在一体的设计思路,使两者能够相对独立的运动,并配以控制器单独控制,方便在生产过程中的操控与管理,同时对取向器的操作模式进行改进,缩小多极磁环的上下极差,从而提高多极磁环的使用性能。

37.本发明提供的多极磁环渐进式的取向方法,当模腔随着料盒的移动装填进部分填料后,将取向器上移至能刚好与填料等高的位置,同步给予已装填进的填料进行取向排列,同时此过程达到了松散填料的作用。装有填料的料盒继续来回运动使填料落入模腔,重复步骤s1的操作,直到填料填平模腔。这样使模腔内的填料在取向使摩擦力达到最小,基本都按取向磁场方向排列,继而在多极磁环的压制过程中,再给予恒取向磁场或连续脉冲磁场。制备出上下口取向充分、性能一致的多极磁环。

38.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。