1.本技术涉及一种新能源汽车低偏析度电机转子微合金铝的制备方法及其制备的微合金铝,属于微合金铝技术领域。

背景技术:

2.目前新能源汽车用铸铝转子主要使用纯铝,采用高压压铸工艺,铝液和模具之间存在较大过冷度,可实现较好的细化晶粒,提升材料强度。但由于高压压铸工艺不可避免的会在零件内部形成一定数量的气孔、缩孔等缺陷,导致实际转子零件的电导率受到较大影响。离心铸造工艺能够减少气孔,提升导电率,然而相比于高压铸造工艺,通过离心铸造工艺制得的转子零件存在强度不足的缺陷。

3.另外,在铸造过程中,铝液注入模具,由于工业生产铝液量非常大,含热量高,冷却速度和铸造速度等原因使外表层化学成分存在一定的变化梯度,即至外而内冷却偏析。合金液在铸型中凝固以后,铸件断面各个部分,以及晶粒内部,往往有化学成分不均匀的现象,这就是偏析。偏析是一种铸造缺陷。由于铸件各部分化学成分不一致,势必使其机械及物理性能也不一样,这样就会影响铸件的工作效果和使用寿命。因此,在铸造生产中必须采取相应的措施降低电机转子微合金铝的偏析程度。

技术实现要素:

4.为了解决上述问题,本发明提供了一种新能源汽车低偏析度电机转子微合金铝的制备方法及其制备的微合金铝,该方法通过加入镧和镱,消除针孔,明显提高微合金铝的力学性能;通过对各制备步骤的调控,缩短冷却时间,减少tial3、tib2迁移和聚集,降低偏析。

5.本发明是通过以下技术方案实现的:

6.根据本技术的一个方面,提供了一种新能源汽车低偏析度电机转子微合金铝的制备方法,包括如下步骤:

7.(1)将钛0.02wt%-0.05wt%、硼≤0.04wt%、硅《0.1wt%、铁《0.2wt%、铜《0.1wt%,镁0.3wt%-0.5wt%、锌《0.1wt%和铝≥99.2wt%的混合物预热后装炉进行熔炼,开始熔化后在混合物表面铺一层覆盖剂,然后升温到670~800℃,优选为740℃;

8.(2)炉温稳定后,加入适量精炼剂进行精炼,静置清渣,得到精炼熔液a;

9.(3)将所述精炼熔液a迅速升温至800~900℃,优选为850℃,先加入镧0.03wt%-0.06wt%,保温15-30min,优选22min,再加入镱0.02wt%-0.05wt%,搅拌并铺覆盖剂,保温10-60min后开始降温,优选35min;

10.(4)温度降至670~800℃时,优选740℃,加入适量精炼剂进行精炼,静置覆盖扒渣,得到精炼熔液b;

11.(5)铸型内侧喷涂涂料,将精炼熔液b浇入铸型,离心铸造20-40s,优选30s,取出所述低偏析度电机转子微合金铝。

12.优选地,所述覆盖剂由以下质量百分数的组分组成:40wt%nacl、8wt%kcl、10wt%na3alf6、7wt%na2sif6、12wt%naf、10wt%mgcl2、8wt%莫来石粉和5wt%膨胀蛭石。

13.优选地,所述覆盖剂的制备方法为:将40wt%nacl、8wt%kcl、10wt%na3alf6、7wt%na2sif6、8wt%莫来石粉和5wt%膨胀蛭石放入坩埚,升温至300-400℃,更优选350℃,再加入烘干后的12wt%naf,继续升温到780-850℃,更优选820℃,保温5-10min后,更优选8min,浇注成块,破碎后与10wt%mgcl2充分混匀,即得所述覆盖剂。

14.优选地,所述步骤(1)中覆盖剂的添加量为1-2wt%,更优选1.5wt%,所述步骤(3)中覆盖剂的添加量为0.5-1.5wt%,更优选1wt%。

15.优选地,所述步骤(5)中铸型预热温度为670-800℃,更优选740℃,浇铸温度为670-800℃,更优选740℃。

16.优选地,所述离心转速为200-350r/min,更优选280r/min。

17.优选地,所述涂料厚度为0.5-1mm,更优选0.8mm。

18.优选地,所述精炼剂选自nacl、kcl、c2cl6或naf,更优选kcl。

19.优选地,所述步骤(2)中精炼剂的添加量为10-25wt%,更优选18wt%,所述步骤(4)中精炼剂的添加量为5-15wt%,更优选10wt%。

20.根据本技术的另一个方面,提供了一种新能源汽车低偏析度电机转子微合金铝,其是采用如上述任一所述的新能源汽车低偏析度电机转子微合金铝的制备方法制得,所述新能源汽车低偏析度电机转子微合金铝包括以下质量百分数的组分:钛0.02wt%0.05wt%,硼≤0.04wt%,硅《0.1wt%,铁《0.2wt%,铜《0.1wt%,镁0.3wt%0.5wt%,锌《0.1wt%,镧0.03wt%0.06wt%,镱0.02wt%0.05wt%,其他杂质小于0.05wt%,余量为铝≥99.2wt%。

21.优选地,所述新能源汽车低偏析度电机转子微合金铝包括以下质量百分数的组分:钛0.03wt%,硼0.02wt%,硅《0.1wt%,铁《0.2wt%,铜0.05wt%,镁0.4wt%,锌《0.1wt%,镧0.04wt%,镱0.03wt%,其他杂质小于0.05wt%,余量为铝≥99.2wt%。

22.本技术的有益效果包括但不限于:

23.1.本技术的新能源汽车低偏析度电机转子微合金铝的制备方法,通过对各个制备步骤进行调控,缩短冷却时间,减少tial3、tib2迁移和聚集,避免使有增加强度作用的合金化合物浮动至浇口或者浮动至远芯端,进而造成偏析现象;制备过程中加入的复合稀土元素镧和镱具有脱氧、脱硫的净化作用,降低偏析的同时有效减少金属材料中的杂质,进而提高微合金铝的力学性能。

24.2.本技术的新能源汽车低偏析度电机转子微合金铝中添加少量复合稀土元素镧和镱,其易和其他元素形成弥散分布的化合物,不仅能够降低偏析,且对整个熔炼过程起到净化和精炼的作用;与本技术的浇铸过程共同作用,在将偏析控制在较低范围的同时进一步提升了微合金铝的强度和导电率等性能。

25.3.本技术的覆盖剂中含有少量莫来石粉和膨胀蛭石,使得覆盖层具备良好聚渣和覆盖作用的同时还具有保温作用,改善了扒渣时的劳动条件,减少环境污染,确保精炼过程顺利实施;该覆盖剂的制备方法简单,各组分之间均匀混合,使得覆盖剂的性能更加稳定。

26.4.本技术的新能源汽车低偏析度电机转子微合金铝的制备方法,通过两次精炼,除气和除杂效果得到进一步提升,进而降低了微合金铝的针孔率,提高了新能源汽车低偏

析度电机转子微合金铝的品质。

具体实施方式

27.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

28.实施例1

29.一种新能源汽车低偏析度电机转子微合金铝的制备方法,包括如下步骤:

30.(1)将0.02wt%钛、0.01wt%硼、《0.1wt%硅、《0.2wt%铁、0.01wt%铜,0.3wt%镁、《0.1wt%锌和≥99.2wt%铝的混合物预热后装炉进行熔炼,开始熔化后在混合物表面铺1wt%覆盖剂,然后升温到670℃;

31.(2)炉温稳定后,加入10wt%naf进行精炼,静置清渣,得到精炼熔液a;

32.(3)将精炼熔液a迅速升温至800℃,先加入0.03wt%镧,保温15min,再加入0.02wt%镱,搅拌并铺0.5wt%覆盖剂,保温10min后开始降温;

33.(4)温度降至670℃时,加入5wt%naf进行精炼,静置覆盖扒渣,得到精炼熔液b;

34.(5)铸型内侧喷涂涂料,涂料厚度为0.5mm,将精炼熔液b浇入铸型,铸型预热温度为670℃,浇铸温度为670℃,离心铸造20s,离心转速为200r/min,取出低偏析度电机转子微合金铝;

35.上述覆盖剂的制备方法为:将40wt%nacl、8wt%kcl、10wt%na3alf6、7wt%na2sif6、8wt%莫来石粉和5wt%膨胀蛭石放入坩埚,升温至300℃,再加入烘干后的12wt%naf,继续升温到780℃,保温5min后,浇注成块,破碎后与10wt%mgcl2充分混匀,即得覆盖剂。

36.实施例2

37.一种新能源汽车低偏析度电机转子微合金铝的制备方法,包括如下步骤:

38.(1)将0.02wt%钛、0.01wt%硼、《0.1wt%硅、《0.2wt%铁、0.03wt%铜,0.35wt%镁、《0.1wt%锌和≥99.2wt%铝的混合物预热后装炉进行熔炼,开始熔化后在混合物表面铺1.2wt%覆盖剂,然后升温到700℃;

39.(2)炉温稳定后,加入14wt%kcl进行精炼,静置清渣,得到精炼熔液a;

40.(3)将精炼熔液a迅速升温至820℃,先加入0.03wt%镧,保温20min,再加入0.03wt%镱,搅拌并铺0.7wt%覆盖剂,保温20min后开始降温;

41.(4)温度降至700℃时,加入8wt%kcl进行精炼,静置覆盖扒渣,得到精炼熔液b;

42.(5)铸型内侧喷涂涂料,涂料厚度为0.6mm,将精炼熔液b浇入铸型,铸型预热温度为700℃,浇铸温度为700℃,离心铸造25s,离心转速为240r/min,取出低偏析度电机转子微合金铝;

43.上述覆盖剂的制备方法为:将40wt%nacl、8wt%kcl、10wt%na3alf6、7wt%na2sif6、8wt%莫来石粉和5wt%膨胀蛭石放入坩埚,升温至320℃,再加入烘干后的12wt%naf,继续升温到800℃,保温6min后,浇注成块,破碎后与10wt%mgcl2充分混匀,即得覆盖剂。

44.实施例3

45.一种新能源汽车低偏析度电机转子微合金铝的制备方法,包括如下步骤:

46.(1)将0.03wt%钛、0.02wt%硼、《0.1wt%硅、《0.2wt%铁、0.05wt%铜,0.4wt%

镁、《0.1wt%锌和≥99.2wt%铝的混合物预热后装炉进行熔炼,开始熔化后在混合物表面铺1.5wt%覆盖剂,然后升温到740℃;

47.(2)炉温稳定后,加入18wt%kcl进行精炼,静置清渣,得到精炼熔液a;

48.(3)将精炼熔液a迅速升温至850℃,先加入0.04wt%镧,保温22min,再加入0.03wt%镱,搅拌并铺1wt%覆盖剂,保温35min后开始降温;

49.(4)温度降至740℃时,加入10wt%kcl进行精炼,静置覆盖扒渣,得到精炼熔液b;

50.(5)铸型内侧喷涂涂料,涂料厚度为0.8mm,将精炼熔液b浇入铸型,铸型预热温度为740℃,浇铸温度为740℃,离心铸造30s,离心转速为280r/min,取出低偏析度电机转子微合金铝;

51.上述覆盖剂的制备方法为:将40wt%nacl、8wt%kcl、10wt%na3alf6、7wt%na2sif6、8wt%莫来石粉和5wt%膨胀蛭石放入坩埚,升温至350℃,再加入烘干后的12wt%naf,继续升温到820℃,保温8min后,浇注成块,破碎后与10wt%mgcl2充分混匀,即得覆盖剂。

52.实施例4

53.一种新能源汽车低偏析度电机转子微合金铝的制备方法,包括如下步骤:

54.(1)将0.04wt%钛、0.03wt%硼、《0.1wt%硅、《0.2wt%铁、0.07wt%铜,0.45wt%镁、《0.1wt%锌和≥99.2wt%铝的混合物预热后装炉进行熔炼,开始熔化后在混合物表面铺1.8wt%覆盖剂,然后升温到770℃;

55.(2)炉温稳定后,加入20wt%c2cl6进行精炼,静置清渣,得到精炼熔液a;

56.(3)将精炼熔液a迅速升温至870℃,先加入0.05wt%镧,保温26min,再加入0.02wt%镱,搅拌并铺1.2wt%覆盖剂,保温45min后开始降温;

57.(4)温度降至770℃时,加入12wt%c2cl6进行精炼,静置覆盖扒渣,得到精炼熔液b;

58.(5)铸型内侧喷涂涂料,涂料厚度为0.9mm,将精炼熔液b浇入铸型,铸型预热温度为770℃,浇铸温度为770℃,离心铸造35s,离心转速为320r/min,取出低偏析度电机转子微合金铝;

59.上述覆盖剂的制备方法为:将40wt%nacl、8wt%kcl、10wt%na3alf6、7wt%na2sif6、8wt%莫来石粉和5wt%膨胀蛭石放入坩埚,升温至380℃,再加入烘干后的12wt%naf,继续升温到830℃,保温9min后,浇注成块,破碎后与10wt%mgcl2充分混匀,即得覆盖剂。

60.实施例5

61.一种新能源汽车低偏析度电机转子微合金铝的制备方法,包括如下步骤:

62.(1)将0.05wt%钛、0.04wt%硼、《0.1wt%硅、《0.2wt%铁、0.09wt%铜,0.5wt%镁、《0.1wt%锌和≥99.2wt%铝的混合物预热后装炉进行熔炼,开始熔化后在混合物表面铺2wt%覆盖剂,然后升温到800℃;

63.(2)炉温稳定后,加入25wt%nacl进行精炼,静置清渣,得到精炼熔液a;

64.(3)将精炼熔液a迅速升温至900℃,先加入0.05wt%镧,保温30min,再加入0.03wt%镱,搅拌并铺1.5wt%覆盖剂,保温60min后开始降温;

65.(4)温度降至800℃时,加入15wt%nacl进行精炼,静置覆盖扒渣,得到精炼熔液b;

66.(5)铸型内侧喷涂涂料,涂料厚度为1mm,将精炼熔液b浇入铸型,铸型预热温度为

800℃,浇铸温度为800℃,离心铸造40s,离心转速为350r/min,取出低偏析度电机转子微合金铝;

67.上述覆盖剂的制备方法为:将40wt%nacl、8wt%kcl、10wt%na3alf6、7wt%na2sif6、8wt%莫来石粉和5wt%膨胀蛭石放入坩埚,升温至400℃,再加入烘干后的12wt%naf,继续升温到850℃,保温10min后,浇注成块,破碎后与10wt%mgcl2充分混匀,即得覆盖剂。

68.对比例1

69.与实施例3的区别在于:步骤(3)中未加入镧和镱。

70.对比例2

71.与实施例3的区别在于:步骤(3)中镧的添加量为0.1wt%,镱的添加量为镱0.01wt%。

72.对比例3

73.与实施例3的区别在于:步骤(5)中铸型预热温度为600℃,浇铸温度为600℃。

74.对比例4

75.与实施例3的区别在于:步骤(5)中离心铸造时间为10s,离心转速为500r/min。

76.对比例5

77.与实施例3的区别在于:步骤(1)和(3)中覆盖剂为nacl。

78.对比例6

79.与实施例3的区别在于:步骤(2)和(4)中精炼剂为na2sif6。

80.对比例7

81.与实施例3的区别在于:覆盖剂中未添加莫来石粉和膨胀蛭石。

82.对比例8

83.与实施例3的区别在于:覆盖剂的制备方法为:将40wt%nacl、8wt%kcl、10wt%na3alf6、7wt%na2sif6、12wt%naf、10wt%mgcl2、8wt%莫来石粉和5wt%膨胀蛭石放入坩埚,升温至700℃,保温5min后,浇注成块,粉碎后即得覆盖剂。

84.对比例9

85.与实施例3的区别在于:步骤(1)中覆盖剂的添加量为5wt%,步骤(3)中覆盖剂的添加量为0.1wt%。

86.对比例10

87.与实施例3的区别在于:步骤(2)中kcl的添加量为5wt%,步骤(4)中kcl的添加量为20wt%。

88.对比例11

89.与实施例3的区别在于:步骤(1)中升温到600℃,步骤(4)中温度降至600℃。

90.对比例12

91.与实施例3的区别在于:步骤(3)中精炼熔液a迅速升温至950℃。

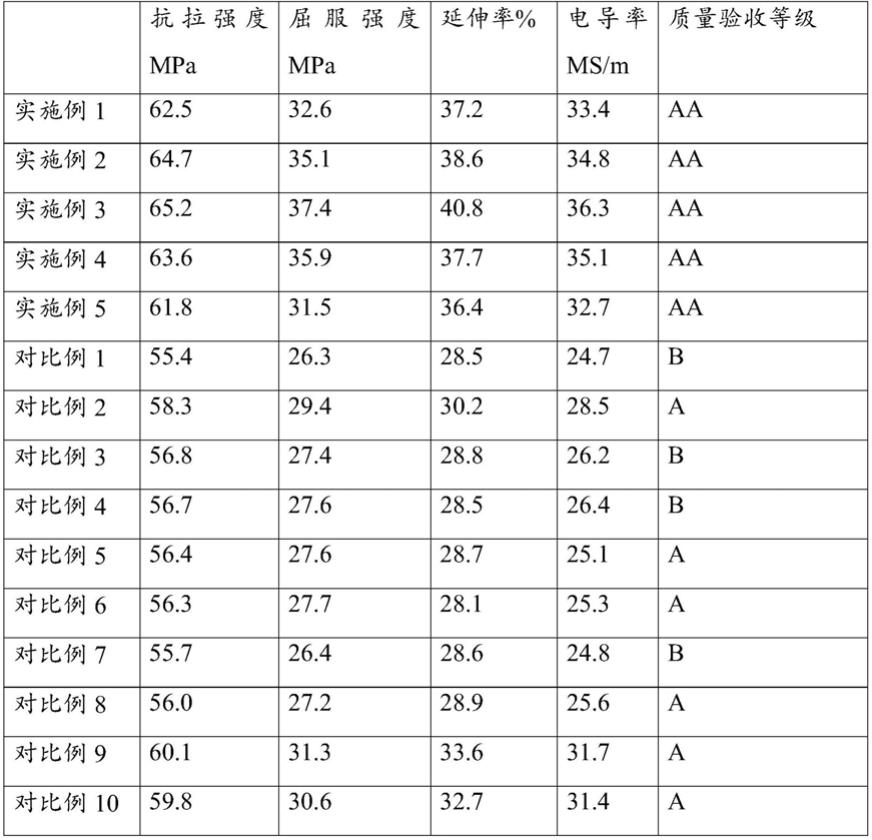

92.对转子端面本体取样,电导率试样尺寸符合gb/t12966 2008要求并进行电导率测试,力学性能测试试样尺寸标准符合astm e8并进行拉伸性能分析,金相分析试样符合gb/t6394 2017标准并进行晶粒度分析,通过超声波探伤检测方法检测微合金铝中化合物偏析缺陷,探伤方法标准执行gjb1580a-2004《变形金属超声波检验方法》,测试结果如表1所示:

93.表1低偏析度电机转子微合金铝性能

[0094][0095][0096]

由表1可知,通过添加适量镧和镱以及对各制备步骤的调控,使得电机转子微合金铝的力学性能和电导率均得到进一步提升,偏析程度降低至较小范围,实施例3电机转子微合金铝的综合性能最优,对比例1-12的试验结果表明改变任一制备参数均对电机转子微合金铝的力学性能、电导率和偏析程度有影响。

[0097]

以上所述,仅为本技术的实施例而已,本技术的保护范围并不受这些具体实施例的限制,而是由本技术的权利要求书来确定。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的技术思想和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。