gh2909合金铸锭及其制备方法

技术领域

1.本发明涉及一种合金铸锭,尤其是涉及一种gh2909合金铸锭,属于冶金生产制造工艺技术领域。本发明还涉及一种用于所述gh2909合金铸锭的制备方法。

背景技术:

2.gh2909是fe-ni-co基时效硬化型第三代低膨胀高温合金,其低膨胀特性可以精确控制航空发动机转动部件的间隙,对提高发动机效率、推力,减少燃气损失,降低油耗等都具有十分重要的作用,广泛应用于制造航空发动机密封环件的制造。

3.由于成分中包含大量的合金元素,gh2909合金在凝固过程中会发生严重的枝晶偏析,并析出大量的laves相,导致其热加工塑性降低,因此需要在锻造前对gh2909合金铸锭进行均匀化处理,消除枝晶组织,回溶laves相,并改善元素偏析,以提高其热加工性能。在gh2909合金的凝固组织中,元素的偏析包括两个部分,一部分是枝晶干和枝晶间之间的元素浓度差异,其中fe、co元素富集于枝晶干,为负偏析元素;ni、ti、nb富集于枝晶间,为正偏析元素,其中nb、ti元素的偏析系数分别达到2.01、1.67,为偏析程度最高的元素。另一部分是在枝晶间析出的laves相中元素浓度与基体的差异,在laves相中,nb元素含量高达28%,远远高于基体组织中的nb元素含量,而ni、fe元素浓度低于基体中的浓度。

4.由于枝晶组织中元素偏析以及低熔点的laves相的存在,在锻造变形过程中会成为裂纹的萌生源,造成锻造中开裂,使gh2909难以成形,因此在锻造加工前,必须先对其铸态组织进行均匀化处理,以消除枝晶组织,回溶laves相,改善元素偏析,以提高其热加工性能。

5.目前,在gh2909合金的实际生产中,均匀化制度存在加热温度高,保温时间长的问题,一是造成gh2909合金生产周期和成本的提高,二是长时间高温处理会导致初生laves相熔化,在基体中形成孔洞,严重影响其产品质量。

技术实现要素:

6.本发明所要解决的技术问题是:提供一种达到均匀元素分布,消除枝晶,回溶laves相的gh2909合金铸锭,本发明还提供了一种用于所述gh2909合金铸锭的制备方法。

7.为解决上述技术问题所采用的技术方案是:一种gh2909合金铸锭,所述合金铸锭的重量份组分为c≤0.06;co:12-16;nb:4.3-5.2;ni:35-40;si:0.25-0.5;ti1.3-1.8;cr≤1;al≤0.2;mo≤0.2;mn≤1;p、s≤0.015;fe余量,

8.其中,所述gh2909合金铸锭的残余偏析指数<0.2。

9.用于所述gh2909合金铸锭的制备方法,所述的制备方法至少包括按所述的重量份组分真空熔炼钢水、电极棒浇铸、真空自耗熔炼、自耗锭浇铸、自耗锭均匀化以及开坯锻造至规定规格的棒材几个步骤,

10.其中,浇筑成型的电极棒的直径在φ300~400mm之间,浇筑成型的自耗锭的直径在φ500~520mm之间;

11.自耗锭均匀化处理包括两个阶段,第一阶段均匀化温度为1120℃,保温时间30h;第二阶段均匀化温度为1170℃,保温时间48h。

12.进一步的是,在进行真空熔炼钢时,采用的是真空感应炉常温下熔炼,熔炼时的真空度<0.67pa,漏气度<0.67pa/min。

13.上述方案的优选方式是,浇筑成型的电极棒的直径为360mm,浇筑时采用真空条件下浇铸,铸完后1.5h破空,带模冷却2h后脱模。

14.进一步的是,电极棒浇筑完成后,真空自耗熔炼之前还需要对电极棒进行切头并研磨表面,然后再进行真空自耗熔炼。

15.上述方案的优选方式是,浇铸成型的自耗锭的直径为φ508。

16.进一步的是,开坯煅锻造前先对均匀化后的自耗锭进行剥皮处理,然后再自耗锭坯料锻造至规定规格的棒材。

17.上述方案的优选方式是,待自耗锭坯料锻造至规定规格的棒材后,再进行整形、表面磨光达到规定要求完成gh2909合金铸锭的制备。

18.本发明的有益效果是:本技术提供的技术方案通过对gh2909合金铸锭的组分按c≤0.06;co:12-16;nb:4.3-5.2;ni:35-40;si:0.25-0.5;ti1.3-1.8;cr≤1;al≤0.2;mo≤0.2;mn≤1;p、s≤0.015;fe余量,并将所述gh2909合金铸锭的残余偏析指数控制在小于0.2的范围内;然后再通过电极棒浇铸、真空自耗熔炼、自耗锭浇铸、自耗锭均匀化以及开坯锻造至规定规格的棒材几个步骤,尤其是使自耗锭均匀化处理包括两个阶段,第一阶段均匀化温度为1120℃,保温时间30h;第二阶段均匀化温度为1170℃,保温时间48h。从而便可以达到均匀元素分布,消除枝晶,回溶laves相的。

附图说明

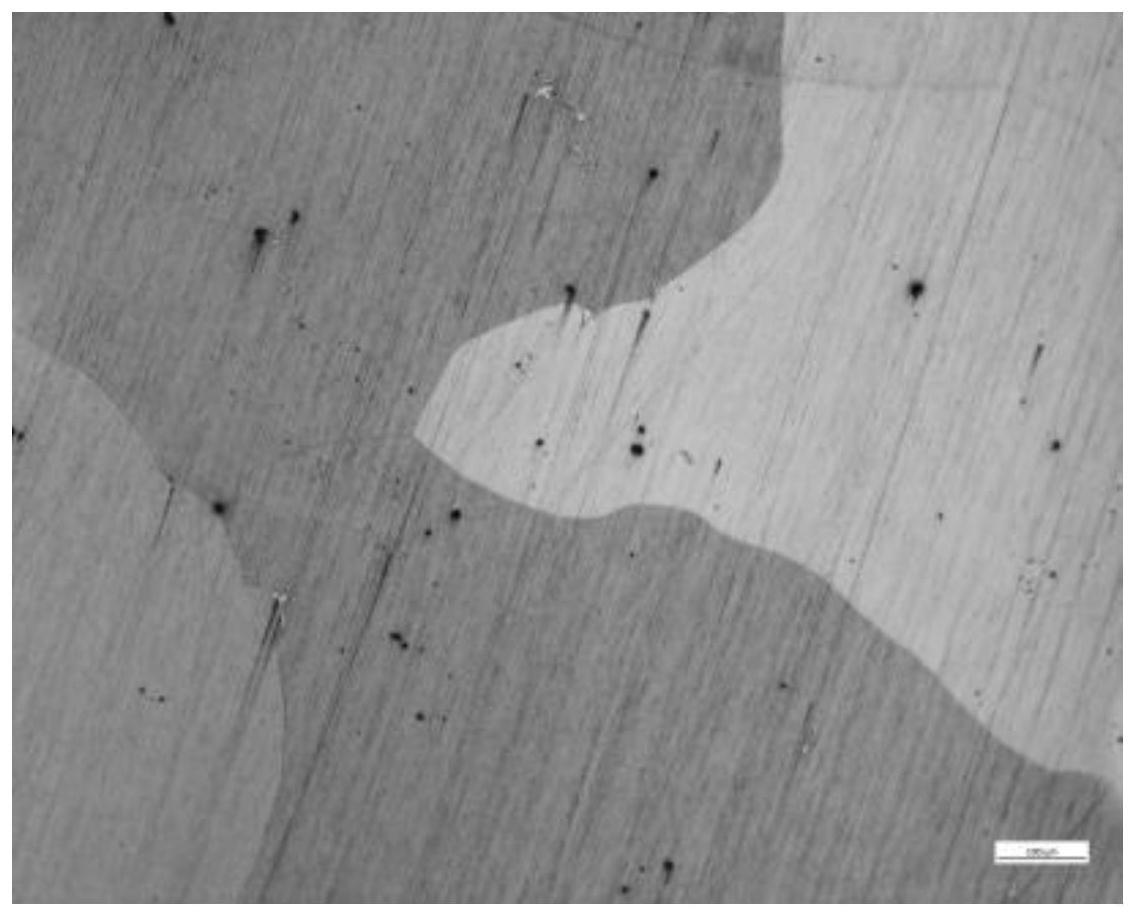

19.图1为本发明实施例1中gh2909原始铸锭中心区域组织;

20.图2为本发明实施例1中均匀化后的组织;

21.图3为本发明实施例1中元素偏析指数随均匀化时间变化的关系曲线。

具体实施方式

22.为了解决现有技术中存在的上述技术问题,本发明提供了一种达到均匀元素分布,消除枝晶,回溶laves相的gh2909合金铸锭及其制备方法,以及一种用于所述gh2909合金铸锭的制备方法。所述合金铸锭的重量份组分为c≤0.06;co:12-16;nb:4.3-5.2;ni:35-40;si:0.25-0.5;ti1.3-1.8;cr≤1;al≤0.2;mo≤0.2;mn≤1;p、s≤0.015;fe余量,

23.其中,所述gh2909合金铸锭的残余偏析指数<0.2。所述的制备方法至少包括按所述的重量份组分真空熔炼钢水、电极棒浇铸、真空自耗熔炼、自耗锭浇铸、自耗锭均匀化以及开坯锻造至规定规格的棒材几个步骤,

24.其中,浇筑成型的电极棒的直径在φ300~400mm之间,浇筑成型的自耗锭的直径在φ500~520mm之间;

25.自耗锭均匀化处理包括两个阶段,第一阶段均匀化温度为1120℃,保温时间30h;第二阶段均匀化温度为1170℃,保温时间48h。从而便可以达到均匀元素分布,消除枝晶,回溶laves相的。

26.上述实施方式中,为了提高均匀化处理的效果,消除枝晶组织,回溶laves相,改善元素偏析,本技术在进行真空熔炼钢时,采用的是真空感应炉常温下熔炼,熔炼时的真空度<0.67pa,漏气度<0.67pa/min。相应,将浇筑成型的电极棒的直径控制为360mm,浇筑时采用真空条件下浇铸,铸完后1.5h破空,带模冷却2h后脱模。电极棒浇筑完成后,真空自耗熔炼之前还需要对电极棒进行切头并研磨表面,然后再进行真空自耗熔炼。而浇铸成型的自耗锭的直径为φ508。进一步的是,开坯锻造前先对均匀化后的自耗锭进行剥皮处理,然后再自耗锭坯料锻造至规定规格的棒材。并待自耗锭坯料锻造至规定规格的棒材后,再进行整形、表面磨光达到规定要求完成gh2909合金铸锭的制备。

27.具体实施例

28.针对现有技术中存在的不足,本发明的目的是要提供一种低成本高效的低膨胀高温合金铸锭的均匀化处理方法,在达到均匀元素分布,消除枝晶,回溶laves相的目的的同时,避免组织中形成孔洞,并且降低生产成本和生产周期。

29.为了达到以上目的,本发明采用以下技术方案,一种gh2909低膨胀高温合金铸锭的均匀化处理方法,具体包括以下步骤:

30.a)原材料准备:

31.各个原材料的质量百分比为:c≤0.06;co:12-16;nb:4.3-5.2;ni:35-40;si:0.

32.25-0.5;ti1.3-1.8;cr≤1;al≤0.2;mo≤0.2;mn≤1;p、s≤0.015;fe余量;

33.b)真空感应炉熔炼:

34.真空度小于<0.67pa,漏气度<0.67pa/min,常温下熔炼;

35.c)浇铸φ360mm电极:真空下浇铸,铸完后1.5h破空,带模冷却2h后脱模;

36.d)电极切头,表面研磨,真空自耗炉熔炼φ508mm自耗锭;

37.e)自耗锭均匀化;

38.f)开坯锻造,成形;

39.g)质检,入库;

40.其中,所述均匀化处理工艺为二阶段均匀化工艺,其中第一阶段均匀化温度为1100-1140℃,保温时间24-36h,第二阶段均匀化温度为1150-1180℃,保温时间30-60h。

41.本发明的有益效果是:采用以上技术方案,可以在达到均匀元素分布,消除枝晶,回溶laves相的目的的同时,避免组织中形成孔洞,并且降低生产成本和生产周期。

42.实施例一

43.gh2909低膨胀高温合金制备包括以下过程:原材料的准备

→

真空感应熔炼

→

浇铸成φ360mm电极棒

→

电极切头,磨皮

→

真空自耗熔炼

→

浇铸为φ508mm自耗锭

→

自耗锭均匀化,剥皮

→

开坯锻造为φ200棒材

→

整形,表面磨光

→

质检,入库。

44.为了达到低成本高效的均匀化的目的,本发明在制造gh2909合金是采用了以下处理方法:

45.a)原材料准备:

46.各个原材料的质量百分比为:c≤0.06;co:12-16;nb:4.3-5.2;ni:35-40;si:0.25-0.5;ti1.3-1.8;cr≤1;al≤0.2;mo≤0.2;mn≤1;p、s≤0.015;fe余量;

47.b)真空感应炉熔炼:

48.真空度小于<0.67pa,漏气度<0.67pa/min,常温下熔炼;

49.c)浇铸φ360mm电极:真空下浇铸,铸完后1.5h破空,带模冷却2h后脱模;

50.d)电极切头,表面研磨,真空自耗炉熔炼φ508mm自耗锭;

51.e)自耗锭均匀化;在高精度退火炉中进行两段式均匀化处理,其中第一阶段均匀化温度为1120℃,保温时间30h,第二阶段均匀化温度为1170℃,保温时间48h。均匀化前的铸态组织如图1所示,均匀化后的组织如图2所示,图3为均匀化过程中残余偏析指数与均匀化时间的关系曲线。

52.f)开坯锻造,成形

53.g)质检,入库;

54.本发明中评价均匀化后元素偏析的改善程度采用残余偏析指数δ,即均匀化后不同位置元素浓度最大值与最小值的差与均匀化前不同位置元素浓度最大值与最小值的差的比值,工程上认为当δ≤0.2时,均匀化完成。

55.经过均匀化处理后,gh2909合金的铸态枝晶组织完全消除,晶界laves相完全回溶,且没有孔洞产生,残余偏析指数<0.2,达到了均匀化的目的,为下一步锻造生产提供了良好的组织基础,相比以前的均匀化工艺降低了均匀化温度,缩短了均匀化时间,使生产成本和生产周期均得到了降低。