1.本实用新型涉及齿轮加工技术领域,特别涉及一种对齿轮双面自动化打磨去毛刺装置。

背景技术:

2.齿轮在经过剃齿机生产加工后,齿轮的端面处通常会残留有毛刺,为了提高齿轮的质量以及品质,通常是需要进行去毛刺处理,目前常规的齿轮去毛刺设备,通过是通过夹座对齿轮进行定位固定后对齿轮进行单面打磨,打磨去毛刺后,再依次对另外一面进行打磨处理,该种去毛刺处理方式,效率低下,耗费时间以及人工较多,不利于企业的高效生产,齿轮行业对于高效率生产要求越来越高,对于每一道生产工序都有较高要求,才可以保证企业的竞争优势。

技术实现要素:

3.为了解决现有技术中存在的问题,本实用新型的目的是提供一种可以提高齿轮去毛刺效率,并且可以同步进行双面去毛刺操作的装置,不需要特殊的夹具进行定位、拆卸,降低了人工参与程度。

4.为了实现上述的技术目的,本实用新型所采用的技术方案如下。

5.对齿轮双面自动化打磨去毛刺装置,其包括机架,机架下端部设置有用于提供支撑的立柱,机架上端部设置有安装架,安装架内安装有可绕自身轴线转动并且沿竖直方向布置的外套筒,外套筒的下端部固定连接有上磨盘,外套筒的上端部为驱动端并且外套筒的驱动端连接有动力机构一,动力机构一用以向外套筒提供旋转力并驱动外套筒绕自身轴线转动,安装架上还安装有活动套接于外套筒内并且可绕自身轴线转动的中心轴,中心轴的上端部为驱动端并且中心轴的驱动端连接有动力机构二,中心轴的下端部设置有与其共轴线布置的中心槽,中心槽内匹配有连动轴,中心轴与连动轴之间通过连动件连接,连动轴可沿中心槽的引导方向沿竖直方向滑动,并且中心轴的旋转力可由连动件向连动轴传递;

6.连动轴的下端部固定有与上磨盘共轴线布置的下磨盘;

7.下磨盘的上端面设置有用于定位齿轮的定位凸起;

8.连动轴的下端部连接有用于牵引连动轴在竖直方向运动的顶升机构。

9.上述技术方案的进一步改进与优化,定位凸起设置有若干个并沿下磨盘的圆周方向等间距设置。

10.上述技术方案的进一步改进与优化,外套筒的外部套接有过载保护机构,过载保护机构包括固定套接于外套筒外部的定位环,活动套接于外套筒并且可沿外套筒的中心轴线方向滑动的滑套,外套筒与滑套之间通过动力传递件连接,滑套沿外套筒的中心轴线方向滑动时,外套筒通过动力传递件向滑套传递旋转力,滑套的下端部固定套接有摩擦盘,摩擦盘的下端面设置有摩擦面与上磨盘的上端面设置有摩擦面,定位环与摩擦盘之间设置有用于推动摩擦盘朝向上磨盘运动的弹簧;在弹簧的弹力作用下,摩擦盘的旋转力能向上磨

盘传递;

11.上磨盘活动套接于中心轴的外部并且可绕自身轴向转动。

12.上述技术方案的进一步改进与优化,中心轴的旋转方向与外套筒的旋转方向呈相反布置。

13.上述技术方案的进一步改进与优化,中心轴的旋转方向与外套筒的旋转方向呈相同布置,中心轴的转速为v1,外套筒的转速为v2,2v1≤v2或者 2v2≤v1。

14.上述技术方案的进一步改进与优化,上述的顶升机构包括气缸,气缸固定于立柱之间,气缸的伸缩杆的自由端与中心轴活动连接。

15.上述技术方案的进一步改进与优化,气缸的伸缩杆的自由端安装有与连动轴相匹配的连接套,连接套包括与伸缩杆的自由端固定连接的连接轴,连接轴的上端部固定安装有与连接轴共轴线布置的安装轴,安装轴上设置有与中心轴活动连接的凹槽,安装轴的上端面还安装有覆盖于凹槽上端面并且限制中心轴从凹槽内脱离的锁紧环。

16.上述技术方案的进一步改进与优化,中心槽与上磨盘之间设置有用于限制上磨盘在竖直方向向下运动并且避免上磨盘与中心槽脱离的限位件。

附图说明

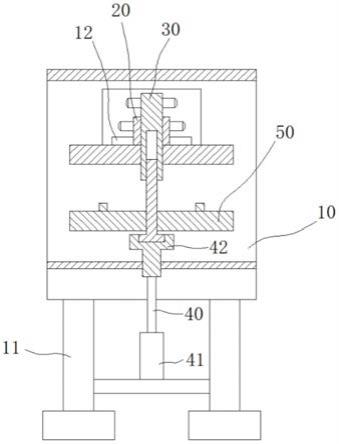

17.图1为本实用新型的结构示意图。

18.图2为上磨盘与下磨盘相匹配的结构示意图。

19.图3为中心轴与过载保护机构相匹配的结构示意图。

20.图中标识为:

21.10-机架;11-立柱;12-安装架;

22.20-外套筒;21-上磨盘;

23.30-中心轴;31-中心槽;

24.40-顶升机构;41-气缸;42-托盘;

25.50-下磨盘;51-连动轴;52-定位凸起;

26.60-过载保护机构;61-定位环;62-滑套;63-摩擦盘;64-弹簧。

具体实施方式

27.如图1、2所示,对齿轮双面自动化打磨去毛刺装置,其包括机架10,机架10下端部设置有用于提供支撑的立柱11,机架10上端部设置有安装架12,安装架12内安装有可绕自身轴线转动并且沿竖直方向布置的外套筒20,外套筒20的下端部固定连接有上磨盘21,外套筒20的上端部为驱动端并且外套筒20的驱动端连接有动力机构一,动力机构一用以向外套筒20提供旋转力并驱动外套筒20绕自身轴线转动,安装架12上还安装有活动套接于外套筒20内并且可绕自身轴线转动的中心轴30,中心轴30的上端部为驱动端并且中心轴30的驱动端连接有动力机构二,中心轴30的下端部设置有与其共轴线布置的中心槽31,中心槽31内匹配有连动轴51,中心轴30与连动轴51之间通过连动件连接,连动轴51可沿中心槽31的引导方向沿竖直方向滑动,并且中心轴30的旋转力可由连动件向连动轴51传递;

28.连动轴51的下端部固定有与上磨盘21共轴线布置的下磨盘50;

29.下磨盘50的上端面设置有用于定位齿轮的定位凸起52;

30.尤为重要的,连动轴51的下端部连接有用于牵引连动轴51在竖直方向运动的顶升机构40。

31.在对齿轮进行打磨去毛刺过程中,操作人员,将待去毛刺的齿轮安装于下磨盘50上的定位凸起52上,由顶升机构40提供顶升作用力并驱动连动轴51在竖直方向向上运动,动力机构一向外套筒20、上磨盘21提供旋转力,并实现上磨盘21绕自身轴线转动,动力机构二向中心轴30提供旋转力,在连动件的作用下,中心轴30的旋转力向连动轴51、下磨盘50传动,下磨盘50继续向上运动并直至安装于下磨盘50上的齿轮与上磨盘21接触,上磨盘21上的旋转力会向活动安装于定位凸起52上的齿轮传动,使得齿轮与下磨盘50发生相对位移,从而实现齿轮的双面打磨。

32.更为优化的,中心轴30的旋转方向与外套筒20的旋转方向呈相反布置;由于齿轮是活动套接于定位凸起52,当上磨盘21在旋转过程中,会将旋转力向齿轮传递,在齿轮绕定位凸起52转动时,齿轮与下磨盘50会发生相对位移,并实现齿轮下端面的打磨去毛刺。

33.更为优化的,中心轴30的旋转方向与外套筒20的旋转方向呈相同布置,中心轴30的转速为v1,外套筒20的转速为v2,2v1≤v2或者2 v2≤v1;上磨盘21与下磨盘50之间只需要有相对的速度差即可,上磨盘21与下磨盘50的相对位移,可以完成齿轮两端面的打磨去毛刺。

34.更为完善的,定位凸起52设置有若干个并沿下磨盘50的圆周方向等间距设置;从而使得下磨盘50上一次性可以容纳多个齿轮,显著的提高加工效率。

35.为了适应不同的齿轮加工要求,以及避免上磨盘、下磨盘对齿轮的压力过大,造成对齿轮的表面存在损伤,本实用新型还设置有过载保护机构60,通过过载保护机构60对上磨盘、下磨盘之间预紧压力进行调解,可以对齿轮去毛刺过程中对齿轮表皮进行保护。

36.更为具体的,如图3所示,外套筒20的外部套接有过载保护机构60,过载保护机构60包括固定套接于外套筒20外部的定位环61,活动套接于外套筒20并且可沿外套筒20的中心轴线方向滑动的滑套62,外套筒20与滑套62之间通过动力传递件连接,滑套62沿外套筒20的中心轴线方向滑动时,外套筒20通过动力传递件向滑套62传递旋转力,滑套62的下端部固定套接有摩擦盘63,摩擦盘63的下端面设置有摩擦面与上磨盘21的上端面设置有摩擦面,定位环61与摩擦盘63之间设置有用于推动摩擦盘63朝向上磨盘21运动的弹簧64;在弹簧64的弹力作用下,摩擦盘63的旋转力能向上磨盘21传递。

37.更为完善的,上磨盘21活动套接于中心轴30的外部并且可绕自身轴向转动;该种实施方式下,中心轴30的旋转力不是直接向上磨盘21传递,中心轴30的旋转力先传递至定位环61、滑套62,并由与滑套62连接的摩擦盘63向上磨盘21传递旋转力;当下磨盘50在顶升机构40的作用下,向上运动形成过大,造成上磨盘、下磨盘之间的压力过大时,过载保护机构60上的弹簧64将会发生收缩,弹簧64的弹性势能将会增大。

38.如图1所示,更为优化的,上述的顶升机构40包括气缸41,气缸41固定于立柱11之间,气缸41的伸缩杆的自由端与中心轴30活动连接。

39.更为完善的,为了降低摩擦力以及保证动力的有效传递,提高耐磨性;气缸41的伸缩杆的自由端安装有与连动轴51相匹配的连接套,连接套包括与伸缩杆的自由端固定连接的连接轴,连接轴的上端部固定安装有与连接轴共轴线布置的安装轴,安装轴上设置有与中心轴30活动连接的凹槽,安装轴的上端面还安装有覆盖于凹槽上端面并且限制中心轴30

从凹槽内脱离的锁紧环。

40.更为具体的,中心槽31与上磨盘21之间设置有用于限制上磨盘21在竖直方向向下运动并且避免上磨盘21与中心槽31脱离的限位件;限位件可采用现有技术中普通采用的凸起与滑槽相匹配的方式进行限位约束,本文中不在赘述。