1.本发明涉及金属材料及热处理工艺领域,具体为一种优化复合强化型铁镍基合金管综合性价比的热处理方法。

背景技术:

2.随着煤炭资源的日益紧张以及节能减排的大力实施,燃煤发电系统需要不断提高锅炉的温度和蒸汽压力,以达到低能耗、高效率、降排放的目标。其中,高参数超超临界火电技术是目前最主要的发展方向。对于超超临界电站关键部件过/再热器而言,传统钢种已经不能满足要求,必须使用承温能力更强的镍基及铁镍基合金。

3.此类部件拟用候选材料均为镍基及铁镍基高温合金,使用状态多为固溶态或时效态。合金在固溶状态下使用,由于起到强化作用的第二相完全回溶,强度较低、塑性较好,加工性能优异,但另一方面导致在高温环境下无法承受复杂载荷,不利于服役寿命的提高。与固溶态相比,合金在时效状态下使用强度会得到大幅度提高,但伴随而来的是热处理时长、成本的增加,以及因为强度等因素造成的加工性能弱化。此外,随着服役时间的增加,时效态合金会更早出现过时效现象,晶内、晶界强化相不断粗化、连续分布进而导致合金力学性的劣化。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种优化复合强化型铁镍基合金管综合性价比的热处理方法,设计合理,实施方便,精确调控,能够兼顾合金的性能与成本,并得到较好的效果。

5.本发明是通过以下技术方案来实现:

6.一种优化复合强化型铁镍基合金管综合性价比的热处理方法,包括,将轧态铁镍基合金管置于合金液相线温度以下150~250℃保温10~40min,保温结束后水冷至室温,进行一次加热冷却;

7.将经一次加热冷却的铁镍基合金管置于合金再结晶温度以下,晶内强化相γ

′

及晶界强化相析出温度以上,保温30~60min,保温结束后以不低于20℃/min的速度冷却至室温,进行二次加热冷却;

8.将经二次加热冷却的铁镍基合金管置于合金服役温度以下0~50℃保温,时长不超过60min,保温结束后以5~20℃/min的速度冷却至室温,进行三次加热冷却。

9.优选的,所述铁镍基合金管的化学成分组成及其质量百分含量为:c:0.03~0.08%,si:≤0.3%,mn:≤0.3%,p:≤0.02%,s:≤0.01%,cr:19~22%,co:≤3.0%,mo:0.3~0.7%,fe:25~30%,ti:2.0~2.5%,al:1.3~2.0%,b:0.001~0.005%,n:≤0.01%,w:≤0.5%,nb:≤0.5%,余量为ni及不可避免的杂质。

10.优选的,三次加热冷却处理后的合金管室温拉伸断口伸长率不低于30%,屈强比不高于0.6,650~750℃持久强度与时效态持久强度相当。

11.优选的,三次加热冷却处理后的合金管中,合金晶粒度为2.5~4.0级,晶内强化相γ

′

数量为5%~20%,晶界强化相数量为0.2%~2%。

12.优选的,所述合金管的管材外径30~80mm,壁厚3~15mm,单根长度2~15m。

13.优选的,三次加热冷却处理中的加热,均在辊底式热处理炉或箱式热处理炉中进行。

14.进一步,采用辊底式热处理炉进行加热处理时选择预热区第一区的温度为管材保温目标温度以下100~150℃时管材进炉;采用箱式热处理炉进行加热处理时选择温度与保温目标温度一致时管材进炉。

15.优选的,合金液相线温度及晶内强化相γ

′

析出温度由热力学模拟计算或差热分析试验获得,晶界强化相析出温度由热力学模拟计算获得。

16.与现有技术相比,本发明具有以下有益的技术效果:

17.本发明所述的热处理方法,第一次加热的目的是对轧态合金管材进行固溶处理,让轧态的组织发生再结晶和晶粒长大、消除偏析同时使晶内、晶界第二相全部固溶到基体中;第二次加热的目的是在保证晶粒度不发生变化的前提下进一步均匀化合金成分,与此同时实现晶内及晶界强化相的少量形核、析出;第三次加热的目的是进一步促进晶界、晶内强化相的析出、长大。三次加热后对冷却速率的精确调控均是为了控制第二相的析出量及析出比例。通过以上步骤,使合金固溶元素及第二相均能在服役前实现一定速度的强化效果,两者配合达到预时效的目的,实现合金性能、成本的优化匹配。该方法的另一个优点是,在优化合金综合性价比的前提下,具有易于操作和短流程的工艺特征,有利于提高生产效率。此外,本发明所述方法中每步热处理温度相差较大,易于产业化生产。

附图说明

18.图1a和图1b为实施例1中合金热处理后500μm和2μm的组织照片。

19.图2a和2b分别为比较例1中合金经热处理后200μm和2μm的组织照片。

具体实施方式

20.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

21.本发明所述铁镍基合金为高参数电站建设用专门研发的材料,属于固溶、析出复合强化型合金,对此类材料如何合理的进行热处理工艺改良,实现铁镍基高温合金高温性能不明显减弱的同时,降低产业化热处理成本,进而优化材料的综合性价比,对于此类材料的后期推广及使用具有重大意义。本发明中所需设备均为金属材料热处理基础的设施,通过精确调控热处理温度、步骤及冷却方式,能够兼顾合金的性能与成本,并得到较好的效果。

22.本发明包括以下步骤:a、一次加热冷却:将轧态铁镍基合金管置于辊底式热处理炉或箱式热处理炉中,在合金液相线以下150~250℃保温10~40min,保温结束后快速水冷至室温;b、二次加热冷却:将经一次加热冷却的铁镍基合金管置于辊底式热处理炉或箱式热处理炉中,在合金再结晶温度以下,晶内强化相γ

′

及晶界强化相析出温度以上保温30~60min,保温结束后以不低于20℃/min的速度冷却至室温;c、三次加热冷却:将经二次加热

冷却的铁镍基合金管置于辊底式热处理炉或箱式热处理炉中,在合金服役温度以下0~50℃保温,时长不超过60min,保温结束后以5~20℃/min的速度缓慢冷却至室温。本发明通过精确调控热处理温度、步骤及冷却方式,在优化合金综合性价比的前提下,具有易于操作和短流程的工艺特征,有利于提高生产效率。

23.所述铁镍基合金管的化学成分组成及其质量百分含量为:c:0.03~0.08%,si:≤0.3%,mn:≤0.3%,p:≤0.02%,s:≤0.01%,cr:19~22%,co:≤3.0%,mo:0.3~0.7%,fe:25~30%,ti:2.0~2.5%,al:1.3~2.0%,b:0.001~0.005%,n:≤0.01%,w:≤0.5%,nb:≤0.5%,余量为ni及不可避免的杂质。

24.实施例1:

25.本实施例铁镍基高温合金管材经冷轧后外径为44.5mm,壁厚10mm,长度6m。合金液相线温度、晶内γ

′

析出温度、晶界m

23

c6型碳化物析出温度及合金再结果温度依次为1340、960、830及1020℃。对合金管采用辊底炉进行热处理,具体包括以下步骤:

26.1)辊底炉第一区温度到达1020℃后,管材进入辊底炉,在1140℃保温20min后,快速水冷至室温;

27.2)辊底炉第一区温度到达900℃后,管材进入辊底炉,在1010℃保温60min后,以50℃/min的速度冷却至室温;

28.3)辊底炉第一区温度到达600℃后,管材进入辊底炉,在700℃保温30min后,以10℃/min的速度冷却至室温。

29.经上述热处理制备的合金管材的组织照片如图1a和图1b所示。经统计,合金晶粒度约3.5级,晶界有少量的强化相呈断续状分布。

30.比较例1:

31.本实施例铁镍基高温合金管材经冷轧后外径为44.5mm,壁厚10mm,长度6m。合金液相线温度、晶内γ

′

析出温度、晶界m

23

c6型碳化物析出温度及合金再结果温度依次为1340、960、830及1020℃。对合金管采用辊底炉进行热处理,具体包括以下步骤:

32.1)辊底炉第一区温度到达1020℃后,管材进入辊底炉,在1140℃保温20min后,快速水冷至室温;

33.2)辊底炉第一区温度到达900℃后,管材进入辊底炉,在1010℃保温60min后,以50℃/min的速度冷却至室温;

34.3)箱式炉温度到达700℃后,管材进入炉体,在700℃保温12h后,空冷至室温;

35.34箱式炉温度到达820℃后,管材进入炉体,在820℃保温24h后,空冷至室温。

36.经上述热处理制备的合金管材的组织照片如图2a和图2b所示。经统计,合金晶粒度约3.5级,晶内强化相均匀分布,与实施例1相比,强化相尺寸明显较大,晶界分布有大量的第二相。

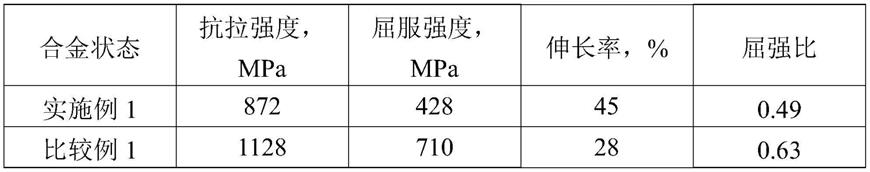

37.表1为实施例1与比较例1合金室温拉伸性能对比。表2为实施例1与比较例1合金700℃拉伸性能对比。表3为实施例1与比较例1合金持久性能对比。可以看出,通过本发明方法获得的合金持久性能相当,拉伸强度屈强比及伸长率明显高于时效态合金。此外,与比较例1相比,实施例1的热处理时间大幅度缩短,有利于提高生产效率。

38.表1合金室温拉伸性能对比

[0039][0040]

表2合金675℃持久性能对比

[0041]

合金状态应力,mpa断裂时间,mpa实施例12901014比较例1290835

[0042]

实施例2:

[0043]

本实施例铁镍基高温合金管材经冷轧后外径为30mm,壁厚3mm,长度2m。合金液相线温度、晶内γ

′

析出温度、晶界m

23

c6型碳化物析出温度及合金再结果温度依次为1350、940、800及1000℃。采用辊底炉进行热处理,具体包括以下步骤:

[0044]

1)辊底炉第一区温度到达1000℃后,管材进入辊底炉,在1150℃保温10min后,快速水冷至室温;

[0045]

2)辊底炉第一区温度到达860℃后,管材进入辊底炉,在980℃保温30min后,以40℃/min的速度冷却至室温;

[0046]

3)辊底炉第一区温度到达550℃后,管材进入辊底炉,在650℃保温60min后,以15℃/min的速度冷却至室温。

[0047]

经上述热处理制备的合金管材经统计,合金晶粒度约3.5级,晶内强化相均匀分布,晶界也有少量的强化相呈断续分布。合金管室温拉伸性能如表3所示。

[0048]

表3实施例2合金拉伸性能

[0049]

抗拉强度,mpa屈服强度,mpa伸长率,%屈强比887504390.57

[0050]

实施例3:

[0051]

本实施例铁镍基高温合金管材经冷轧后外径为90mm,壁厚15mm,长度15m。合金液相线温度、晶内γ

′

析出温度、晶界m

23

c6型碳化物析出温度及合金再结果温度依次为138、920、810及1020℃。采用箱式热处理炉进行热处理,具体包括以下步骤:

[0052]

1)箱式炉温度到达1130℃后,管材进入,在1130℃保温40min后,快速水冷至室温;

[0053]

2)箱式炉温度到达1015℃后,管材进入,在1015℃保温60min后,以60℃/min的速度冷却至室温;

[0054]

3)箱式炉温度到达700℃后,管材进入,在700℃保温50min后,以20℃/min的速度冷却至室温。

[0055]

经上述热处理制备的合金管材经统计,合金晶粒度约3级,晶内强化相均匀分布,晶界也有少量的强化相呈断续分布。合金管室温拉伸性能如表4所示。

[0056]

表4实施例2合金拉伸性能

[0057]

抗拉强度,mpa屈服强度,mpa伸长率,%屈强比960545330.57