1.本发明涉及盖梁施工技术领域,具体而言,涉及一种下模处理系统。

背景技术:

2.盖梁指的是为支承、分布和传递上部结构的荷载,在排架桩墩顶部设置的横梁,又称帽梁。在桥墩(台)或在排桩上设置钢筋混凝土或少筋混凝土的横梁。主要作用是支撑桥梁上部结构,并将全部荷载传到下部结构。有桥桩直接连接盖梁的,也有桥桩接立柱后再连接盖梁的。预制盖梁由于具有较大的截面抗扭强度,抗弯强度,因其结构简单、施工简便、造价低廉、节省工期等优点,在国内外得到了十分迅速的发展和广泛的应用。

3.然而,在实际作业过程当中,传统的盖梁的浇筑,需要在施工现场通过大量工人进行现场操作,完成盖梁的浇筑作业。现有的盖梁为了克服上述传统的盖梁浇筑的问题,采用盖梁分体模具(盖梁分体模具样由上模和下模组成),向盖梁分体模具中浇筑混凝土在生产线上进行盖梁的生产。

4.由于下模在使用后,需要对下模进行处理作业,处理作业包括对下模进行打磨以及对下模喷射脱模剂。现有的盖梁生产线上并没有合适的下模处理系统,因此,需要人工的方式对下模进行打磨以及喷射脱模剂,打磨效率受到一定限制,进而对盖梁的生产效率存在一定的影响,不能满足工厂式作业的要求。

技术实现要素:

5.本发明的目的在于提供一种下模处理系统,以解决上述的问题。

6.为了实现本发明的上述目的,采用以下技术方案:

7.本技术提供了一种下模处理系统,包括依次设置在车间生产线上的下模打磨装置以及下模喷涂装置,所述下模打磨装置以及所述下模喷涂装置之间通过运输车进行连接。

8.进一步地,所述下模打磨装置包括桁架、纵梁移动机构、双向移动机构、主打磨头机构和副打磨头机构;

9.所述纵梁移动机构滑动安装在所述桁架上,所述双向移动机构滑动安装在所述纵梁移动机构上,所述纵梁移动机构沿着所述桁架的第一方向移动,所述双向移动机构沿着所述桁架的第二方向和第三方向移动,所述第一方向、第二方向以及第三方向为两两相互垂直设置;

10.所述主打磨头机构与所述双向移动机构连接;

11.所述副打磨头机构相对安装在所述主打磨头机构两侧的所述纵梁移动机构上。

12.采用上述技术方案,本发明具有如下有益效果:

13.通过运输车将下模运输至下模打磨装置工位,通过下模打磨装置对下模进行打磨作业,下模的打磨作业完成后,运输车将下模从下模打磨装置运输至下模喷涂装置工位,通过下模喷涂装置将下模表面的浮灰吹干净,随后向下模表面喷脱模剂。

14.通过本技术的下模打磨装置以及下模喷涂装置,可以实现对下模处理的机械化作

业,减少下模的打磨作业以及吹气喷涂作业所需要参与的工人数量,提高施工安全性,并且通过下模打磨装置以及下模喷涂装置能够提高对下模的处理效率,进而提高盖梁的生产效率,满足工厂式作业的要求。

附图说明

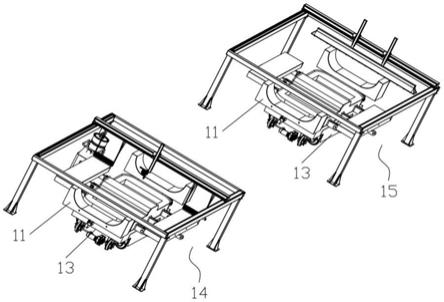

15.图1为本发明提供的下模处理系统的结构示意图

16.图2为本发明提供的下模打磨装置的第一视角结构示意图;

17.图3为图2中a处的局部放大图;

18.图4为图2中b处的局部放大图;

19.图5为图2中c处的局部放大图;

20.图6为本发明提供的下模打磨装置的第二视角结构示意图;

21.图7为图6中d处的局部放大图;

22.图8为本发明提供的下模打磨装置的第三视角结构示意图;

23.图9为图8中e处的局部放大图;

24.图10为下模打磨装置的纵梁与双向移动机构连接关系示意图;

25.图11为图10中f处的局部放大图;

26.图12为本发明提供的主打磨头机构的第一视角结构示意图;

27.图13为本发明提供的主打磨头机构的第二视角结构示意图;

28.图14为本发明提供的副打磨头机构的结构示意图;

29.图15为下打磨装置应用于下模的实际使用状态图;

30.图16为下打磨装置与吸尘装置的连接关系示意图;

31.图17为本发明提供的下模喷涂装置的第一视角结构示意图;

32.图18为图17中g处的局部放大图;

33.图19为图17中h处的局部放大图;

34.图20为图17一局部结构放大图;

35.图21为本发明提供的下模喷涂装置的第二视角结构示意图;

36.图22为图21中j处的局部放大图;

37.图23为下模喷涂装置的纵梁与双向移动机构的连接关系另一示意图;

38.图24为本发明提供的吹气喷涂机构的结构示意图;

39.图25为喷雾头与喷雾头安装架的连接关系示意图;

40.图26为吹气喷涂机构与喷液范围调节板和铰接架的连接关系示意图;

41.图27为喷液范围调节板和铰接架的连接关系示意图;

42.图28为下模喷涂装置应用于下模的实际使用状态图;

43.图29为下模打磨装置与下模喷涂装置之间设置有冗余工位的结构示意图。

44.附图标记:1-桁架;2-纵梁移动机构;3-双向移动机构;4-主打磨头机构;5-副打磨头机构;21-第一方向滑轨;22-第一方向齿条; 23-纵梁;24-第一方向滑座;25-第一方向驱动电机;31-第二方向移动机构;32-第三方向移动机构;311-第二方向滑轨;312-第二方向齿条;313-第二方向滑座;314-第二方向驱动电机;6-滑块;321

‑ꢀ

第三方向移动座;322-第三方向滑轨;323-第三方向齿条;324-第三方向驱动电机;7-滑块保护罩;41-旋转连接件;

42-刷头;43-立面打磨带;44-清角铲;411-旋转气缸;412-连接盘;413-固定板;414

‑ꢀ

定位板;421-电机支架;422-打磨电机;423-打磨头;424-打磨头连接套;4231-柱体;4232-毛刷;4233-连接杆;431-连接板;432-打磨带驱动电机;433-辊轮;434-打磨带;441-打磨气缸支架;442

‑ꢀ

打磨气缸;443-边角打磨刀;51-支架;52-辊筒;53-辊筒驱动电机; 8-工业吸尘器;9-吸尘主管道;10-分支管道;11-下模;12-吹气喷涂机构;13-运输车;14-下模打磨装置;15-下模喷涂装置;121-喷涂遮挡罩;122-喷雾头;123-喷雾头安装架;124-气刀喷气嘴;16

‑ꢀ

冗余工位;161-支撑墙体;125-喷液范围调节板;126-铰接架;1261

‑ꢀ

长条形支撑板;1262-l形挂板;1263-转轴。

具体实施方式

45.下面将结合附图对本发明的技术方案进行清楚、完整地描述。

46.如图1-图29所示,本技术的下模处理系统,包括依次设置在车间生产线上的下模打磨装置14以及下模喷涂装置15,下模打磨装置 14以及下模喷涂装置15之间通过运输车13进行连接。

47.本技术的下模处理系统,通过运输车13将下模11运输至下模打磨装置14,通过下模打磨装置14对下模11进行机械化打磨作业,对下模11的打磨作业完成后,通过运输车13将完成打磨作业的下模 11运输至下模喷涂装置15,通过下模喷涂装置15向下模11喷射脱模剂。

48.通过本技术的下模打磨装置14和下模喷涂装置15,可以实现对下模11的打磨作业和喷射脱模剂作业,减少打磨作业和喷射脱模剂作业所需要参与的工人数量,提高施工安全性,并且通过下模打磨装置14和下模喷涂装置15,能够提高对下模11的打磨和喷射脱模剂效率,进而提高盖梁的生产效率,满足工厂式作业的要求。

49.具体地,下模打磨装置14包括桁架1、纵梁移动机构2、双向移动机构3、主打磨头机构4和副打磨头机构5;

50.纵梁移动机构2滑动安装在桁架1上,双向移动机构3滑动安装在纵梁移动机构2上,纵梁移动机构2沿着桁架1的第一方向移动,双向移动机构3沿着桁架1的第二方向和第三方向移动,第一方向、第二方向以及第三方向为两两相互垂直设置(此处的桁架1的第一方向、第二方向以及第三方向,可以理解为桁架1的x轴方向、y轴方向以及z轴方向);

51.主打磨头机构4与双向移动机构3连接,通过纵梁移动机构2 带动双向移动机构3沿着桁架1的第一方向移动,实现主打磨头机构4在桁架1的第一方向上的位置调节;通过双向移动机构3带动主打磨头机构4沿着桁架1的第二方向和第三方向进行移动,实现主打磨头机构4在桁架1的第二方向以及第三方向上的位置调节;

52.副打磨头机构5相对安装在主打磨头机构4两侧的纵梁移动机构 2上,通过纵梁移动机构2带动副打磨头机构5沿着桁架1的第一方向移动,实现副打磨头机构5在桁架1的第一方向上的位置调节。

53.本技术的下模处理系统的工作原理是:通过运输车13将下模11 运输至下模打磨装置14的桁架1下方,通过纵梁移动机构2在桁架 1上沿着桁架1的第一方向移动,带动主打磨头机构4和副打磨头机构5实现在桁架1的第一方向上的位置调节,通过双向移动机构3 实现纵梁移动机构2沿着桁架1的第二方向和第三方向移动,本技术通过上述设置,能够实

现副打磨头机构5在桁架1的第一方向上的位置调节以及主打磨头机构4在桁架1的第一方向、第二方向以及第三方向上的位置调节,从而实现副打磨头机构5以及主打磨头机构4 的位置调节,进而实现对下模11上的不同打磨位置的打磨作业。

54.通过本技术的主打磨头机构4和副打磨头机构5可以实现对下模 11的机械化打磨作业,减少打磨作业所需要参与的工人数量,提高施工安全性,并且通过主打磨头机构4和副打磨头机构5能够提高对下模11的打磨效率,进而提高盖梁的生产效率,满足工厂式作业的要求。

55.具体地,纵梁移动机构2包括第一方向滑轨21、第一方向齿条 22、纵梁23、第一方向滑座24和第一方向驱动电机25;桁架1的顶部相对安装两组第一方向滑轨21,其中一组第一方向滑轨21一侧的桁架1顶部安装有第一方向齿条22,纵梁23底部安装有与两组第一方向滑轨21滑动配合的两个第一方向滑座24,两个第一方向滑座24 通过滑块6分别与两组第一方向滑轨21连接,与第一方向齿条22 临近的第一方向滑座24上安装有与第一方向齿条22啮合连接的第一方向驱动电机25;

56.副打磨头机构5相对安装在主打磨头机构4两侧的纵梁23上。

57.本技术的纵梁移动机构2的工作原理是:启动安装在第一方向滑座24上的第一方向驱动电机25,由于第一方向驱动电机25与第一方向齿条22啮合连接(通过在第一方向驱动电机25的输出端上安装齿轮的方式实现与第一方向齿条22啮合连接),因此第一方向驱动电机25能够沿着第一方向齿条22进行移动,由于第一方向驱动电机 25安装在在第一方向滑座24上,因此在第一方向驱动电机25的带动下,第一方向滑座24沿着第一方向滑轨21进行同步移动,由于纵梁23安装在第一方向滑座24上,因此,第一方向滑座24带动纵梁 23沿着桁架1的第一方向同步移动。

58.具体地,双向移动机构3包括第二方向移动机构31和第三方向移动机构32,第二方向移动机构31与纵梁23滑动连接,第三方向移动机构32与第二方向移动机构31滑动连接;

59.第二方向移动机构31包括第二方向滑轨311、第二方向齿条312、第二方向滑座313和第二方向驱动电机314;

60.第二方向滑轨311和第二方向齿条312安装在纵梁23的同一侧表面上,第二方向滑座313通过滑块6与第二方向滑轨311滑动连接,第二方向滑座313上安装有与第二方向齿条312啮合连接的第二方向驱动电机314;

61.第三方向移动机构32包括第三方向移动座321、第三方向滑轨 322、第三方向齿条323和第三方向驱动电机324;

62.第三方向移动座321的两侧相对安装有第三方向滑轨322,第二方向滑座313上安装有与第三方向滑轨322配合的滑块6以及滑块保护罩7;

63.第三方向齿条323设置在第三方向移动座321朝向第二方向滑座 313的侧面上,第二方向滑座313上安装有与第三方向齿条323啮合连接的第三方向驱动电机324;

64.主打磨头机构4与第三方向移动座321连接。

65.本技术的双向移动机构3的工作原理是:启动安装在第二方向滑座313上的第二方向驱动电机314,由于第二方向驱动电机314与第二方向齿条312啮合连接(通过在第二方向驱动电机314的输出端上安装齿轮的方式实现与第二方向齿条312啮合连接),因此第二方向驱动电机314能够沿着第二方向齿条312进行移动,由于第二方向驱动电机314安装在在

第二方向滑座313上,因此在第二方向驱动电机 314的带动下,第二方向滑座313沿着第二方向滑轨311进行同步移动,由于第三方向移动机构32安装在第二方向滑座313上,因此,第二方向滑座313带动第三方向移动机构32沿着桁架1的第二方向同步移动。

66.启动安装在第二方向滑座313上的第三方向驱动电机324,由于第三方向驱动电机324与第三方向齿条323啮合连接(通过在第三方向驱动电机324的输出端上安装齿轮的方式实现与第三方向齿条323 啮合连接),因此第三方向驱动电机324能够沿着第三方向齿条323 进行移动,由于第三方向驱动电机324安装在在第二方向滑座313 上,因此在第三方向驱动电机324的带动下,第三方向移动座321 沿着第三方向滑轨322进行同步移动,实现第三方向滑轨322沿着桁架1的第三方向的移动。

67.具体地,主打磨头机构4包括旋转连接件41、刷头42、立面打磨带43和清角铲44;

68.旋转连接件41与第三方向移动座321连接,刷头42、立面打磨带43和清角铲44分别与旋转连接件41连接;

69.旋转连接件41包括旋转气缸411、连接盘412、固定板413和定位板414;

70.旋转气缸411与第三方向移动座321连接、

71.连接盘412与旋转气缸411的输出端连接;

72.定位板414通过固定板413与连接盘412连接;

73.刷头42、立面打磨带43和清角铲44分别与定位板414连接。

74.旋转气缸411通过连接盘412和固定板413,带动定位板414同步转动,进而实现刷头42、立面打磨带43和清角铲44之间的相互切换。

75.具体地,刷头42包括电机支架421、打磨电机422、打磨头423 和打磨头连接套424;电机支架421与定位板414连接,打磨电机422 安装在电机支架421内,打磨电机422的输出端穿出电机支架421,打磨头423通过打磨头连接套424与打磨电机422的输出端连接;

76.打磨头423包括柱体4231、毛刷4232和连接杆4233;柱体4231 的表面上设置有若干毛刷4232,连接杆4233与柱体4231的一端连接,连接杆4233与打磨头连接套424连接,毛刷4232采用铜毛刷。

77.具体地,立面打磨带43包括连接板431、打磨带驱动电机432、辊轮433和打磨带434;

78.连接板431与定位板414连接,打磨带驱动电机432安装在连接板431上,辊轮433为两个,两个辊轮433将打磨带434涨紧设置,其中一个辊轮433与打磨带驱动电机432的输出端连接,另一个辊轮 433与连接板431转动连接。

79.通过打磨带驱动电机432带动其中一个辊轮433转动,该辊轮 433通过打磨带434带动另一个辊轮433同步转动,进而实现打磨带 434的转动,通过打磨带434的转动对下模11的立面进行打磨。

80.具体地,清角铲44包括打磨气缸支架441、打磨气缸442和边角打磨刀443;打磨气缸支架441与在定位板414连接;打磨气缸442 安装在打磨气缸支架441上;边角打磨刀443安装在打磨气缸442 的输出端。通过打磨气缸442的伸缩,边角打磨刀443同步定做,实现对下模11的边角的打磨。

81.具体地,副打磨头机构5包括支架51、辊筒52、毛刷4232和辊筒驱动电机53;

82.辊筒52两侧通过支架51安装在纵梁23上,辊筒52的表面上设置有若干毛刷4232,

辊筒驱动电机53安装在支架51上并与辊筒52 连接。

83.通过辊筒驱动电机53带动辊筒52同步转动,辊筒52带动辊筒 52上的毛刷4232同步转动,实现对下模11对应位置的打磨。

84.具体地,还包括吸尘装置,吸尘装置包括工业吸尘器8以及与工业吸尘器8连接的吸尘主管道9,吸尘主管道9安装在桁架1上,吸尘主管道9上设有分支管道10,分支管道10分别对应主打磨头机构 4和副打磨头机构5设置。在主打磨头机构4和副打磨头机构5工作的时候,启动工业吸尘器8,主打磨头机构4和副打磨头机构5对下模11进行打磨的过程中,产生的灰尘,通过分支管道10进入吸尘主管道9然后进入工业吸尘器8,实现边打磨边吸尘,极大的降低打磨时对环境的污染。

85.为了保证吸尘主管道9在纵梁移动机构2的带动下沿着桁架1 移动的安全性,本技术的吸尘主管道9的长度需要大于纵梁移动机构 2能够在桁架1上的移动长度。

86.具体地,下模喷涂装置15包括桁架1、纵梁移动机构2、双向移动机构3和吹气喷涂机构12;

87.纵梁移动机构2滑动安装在桁架1上,双向移动机构3为两个,两个双向移动机构3滑动安装在纵梁移动机构2上,纵梁移动机构2 沿着桁架1的第一方向移动,两个双向移动机构3沿着桁架1的第二方向和第三方向同步移动,第一方向、第二方向以及第三方向为两两相互垂直设置(此处的桁架1的第一方向、第二方向以及第三方向,可以理解为桁架1的x轴方向、y轴方向以及z轴方向);两个双向移动机构3连接吹气喷涂机构12;

88.纵梁移动机构2包括第一方向滑轨21、第一方向齿条22、纵梁 23、第一方向滑座24和第一方向驱动电机25;

89.桁架1的顶部相对安装两组第一方向滑轨21,其中一组第一方向滑轨21一侧的桁架1顶部安装有第一方向齿条22,纵梁23底部安装有与两组第一方向滑轨21滑动配合的两个第一方向滑座24,两个第一方向滑座24通过滑块6分别与两组第一方向滑轨21连接,与第一方向齿条22临近的第一方向滑座24上安装有与第一方向齿条 22啮合连接的第一方向驱动电机25;

90.双向移动机构3包括第二方向移动机构31和第三方向移动机构 32,第二方向移动机构31与纵梁23滑动连接,第三方向移动机构 32与第二方向移动机构31滑动连接;

91.第二方向移动机构31包括第二方向滑轨311、第二方向齿条312、第二方向滑座313和第二方向驱动电机314;

92.第二方向滑轨311和第二方向齿条312安装在纵梁23的同一侧表面上,第二方向滑座313通过滑块6与第二方向滑轨311滑动连接,第二方向滑座313上安装有与第二方向齿条312啮合连接的第二方向驱动电机314;

93.第三方向移动机构32包括第三方向移动座321、第三方向滑轨 322、第三方向齿条323和第三方向驱动电机324;

94.第三方向移动座321的两侧相对安装有第三方向滑轨322,第二方向滑座313上安装有与第三方向滑轨322配合的滑块6,第三方向齿条323设置在第三方向移动座321朝向第二方向滑座313的侧面上,第二方向滑座313上安装有与第三方向齿条323啮合连接的第三方向驱动电机324;两个双向移动机构3的第三方向移动座321连接吹气喷涂机构12。

95.下模喷涂装置15的双向移动机构3的工作原理与下模打磨装置 14的双向移动机

构3的工作原理相同,此处不在展开赘述。

96.具体地,吹气喷涂机构12包括喷涂遮挡罩121、喷雾头122、喷雾头安装架123和气刀喷气嘴124;

97.喷涂遮挡罩121与两个双向移动机构3的第三方向移动座321 连接,喷涂遮挡罩121内安装有喷雾头安装架123,多个喷雾头122 依次安装在喷雾头安装架123上,气刀喷气嘴124设置在喷涂遮挡罩 121外侧并与喷涂遮挡罩121连接;

98.位于喷涂遮挡罩121的另一侧还设置有喷液范围调节板125和铰接架126;喷液范围调节板125沿着喷雾头安装架123的横向方向延伸设置;铰接架126包括长条形支撑板1261、位于长条形支撑板1261 两侧设置的l形挂板1262,位于l形挂板1262内侧可转动配合的转轴1263;铰接架126通过两侧的l形挂板1262上的转轴1263分别与喷液范围调节板125的两端转动配合,喷液范围调节板125沿着转轴1263转动。

99.经过下模打磨装置14打磨完成后的下模11,通过运输车13将下模11运送到下模喷涂装置15的桁架1下方,首先通过气刀喷气嘴 124将下模11表面的浮灰吹干净,然后多个喷雾头122向下模11喷射脱模剂,喷涂遮挡罩121能够防止多个喷雾头122向下模11喷射脱模剂的过程中脱模剂飞溅。

100.本技术的下模喷涂装置15的工作原理是:通过运输车13将下模 11从下模打磨装置14的桁架1下方运输至下模喷涂装置15的桁架1 下方,通过纵梁移动机构2在桁架1上沿着桁架1的第一方向移动,带动吹气喷涂机构12实现在桁架1的第一方向上的位置调节,通过双向移动机构3实现纵梁移动机构2沿着桁架1的第二方向和第三方向移动,本技术通过上述设置,能够实现吹气喷涂机构12在下模喷涂装置15的桁架1的第一方向、第二方向以及第三方向上的位置调节,从而实现吹气喷涂机构12的位置调节,进而实现对下模11上的不同位置的喷射脱模剂作业。

101.此外,通过上述的喷液范围调节板125和铰接架126,可以在喷涂遮挡罩121的基础上,进一步地再实施喷液遮挡,从而实现喷液范围的调整。

102.具体地,下模打磨装置14和下模喷涂装置15之间设置设置有冗余工位16,当下模打磨装置14和/或下模喷涂装置15出现故障需要进行检修时,通过运输车13将下模11从故障工位转移到冗余工位 16,冗余工位16包括两个相对设置的支撑墙体161,将下模11放置在两个支撑墙体161上,避免耽误生产作业。

103.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。