1.本实用新型属于钢筋加工技术领域,具体涉及一种智能钢筋锯切弯弧生产线。

背景技术:

2.在土建施工中,需要进行大量的钢筋加工,而进行有弧度的钢筋加工难度最大。目前加工有弧度的钢筋,当下普遍使用金属锯床先进行钢筋锯切,再使用弯弧机进行加工,最后再使用折弯机进行端头折弯。此工艺将各加工工序分开,加工效率低,特别是大直径弧度的钢筋加工,需要人工进行上料,人员劳动强度大,加工精度低。

技术实现要素:

3.为了克服上述现有技术的不足,本实用新型的目的是提供一种智能钢筋锯切弯弧生产线。采用智能数控系统控制,具有操作简单,自动化程度高等优点。能够自动完成钢筋定长、锯切、弯弧、折弯等加工工序。本实用新型发明具有广泛的应用前景,可广泛应用于地铁隧道管片的网片钢筋加工及隧道花拱架的钢筋加工。

4.为了实现上述目的,本实用新型采用的技术方案是:

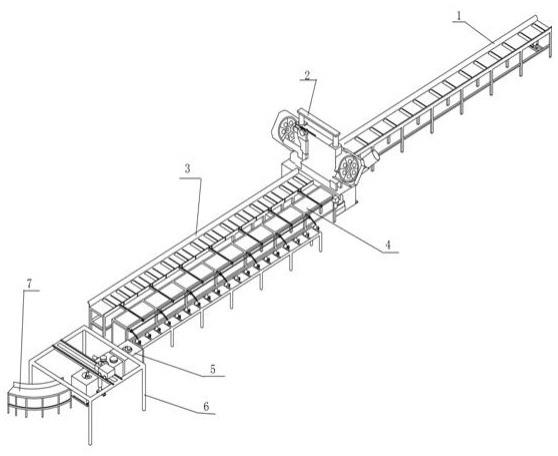

5.一种智能钢筋锯切弯弧生产线,包括原材料输送平台(1)、卧式锯床(2)、定长平台(3)、半成品翻料输送平台(4)、弯弧折弯平台(5)、成品抓取平台(6)及弧形支架(7),其特征在于:原材料输送平台(1)与定长平台(3)连接处设有卧式锯床(2);定长平台(3)一侧设有半成品翻料输送平台(4);半成品翻料输送平台(4)顶端设有弯弧折弯平台(5)及成品抓取平台(6);弧折弯平台(5)上设有弧形支架(7)。

6.所述的原材料输送平台(1)上设置有原材料输送支架(1-1),输送辊轴(1-2),驱动电机(1-3),传动链条(1-4);所述的输送辊轴(1-2)设置在原材料输送支架(1-1)上,输送辊轴(1-2)通过传动链条(1-4)与驱动电机(1-3)连接,驱动电机(1-3)通过传动链条(1-4)控制输送辊轴(1-2)正反转。

7.所述的卧式锯床(2)的工作台高度与输送平台(1),定长平台(3)的传送高度相同。

8.所述的定长平台(3)上设置有移动输送支架(3-1),输送辊轴(3-2),定长挡板(3-3),升降气缸(3-4),移动轮(3-5),固定平台(3-6),定长微调丝杠(3-7),驱动电机(3-8),传动链条(3-9);所述的移动输送支架(3-1)设置有移动轮(3-5),移动轮(3-5)设置在固定平台(3-6)上;定长微调丝杠(3-7)将移动输送支架(3-1),固定平台(3-6)连接,通过定长微调丝杠(3-7)的伸缩,可以使移动输送支架(3-1)在固定平台(3-6)上移动;所述的输送辊轴(3-2)设置在移动输送支架(3-1)上,输送辊轴(3-2)通过传动链条(3-9)与驱动电机(3-8)连接,驱动电机(3-8)通过传动链条(3-9)控制输送辊轴(3-2)正反转;所述的升降气缸(3-4)设置在移动输送支架(3-1)上,升降气缸(3-4)上设置有定长挡板(3-3)。

9.所述的半成品翻料输送平台(4)上设置有转料支架(4-1),转料链条(4-2),驱动电机(4-3),翻料架(4-4),翻料气缸(4-5),输送滚轮(4-6),驱动电机(4-7);所述的转料链条(4-2)设置在转料支架(4-1)上,驱动电机(4-3)设置在转料支架(4-1)上,通过轴带动转料

链条(4-2)转动。翻料架(4-4)设置在转料支架(4-1)上,通过翻料气缸(4-5)进行翻转,将锯切完成的半成品钢筋从转料链条(4-2)上翻转到输送滚轮(4-6)上;翻料架(4-4)每次只能翻转一根钢筋。驱动电机(4-7)驱动输送滚轮(4-6)转动。

10.所述的弯弧折弯平台(5)上设置有折弯机(5-1),折弯机(5-2),弯弧机(5-3),移动轮(5-4),轨道(5-5),弧度调整油缸(5-6);所述的折弯机(5-1),折弯机(5-2)设置有移动轮(5-4);移动轮(5-4)设置在轨道(5-5)上;折弯机(5-1),折弯机(5-2)通过移动轮(5-4),可以在轨道(5-5)上前后移动。弯弧机(5-3)设置在折弯机(5-1),折弯机(5-2)中间,弯弧机(5-3)不能移动。折弯机(5-1),折弯机(5-2),弯弧机(5-3)的工作台的高度相同。弯弧机(5-3)上设置有弧度调整油缸(5-6),可以进行加工钢筋的弧度调整。

11.所述的成品抓取平台(6)上设置有龙门支架(6-1);移动小车(6-2),行走电机(6-3);行走轮(6-4);伸缩气缸(6-5),抓取夹紧气缸(6-6),抓取夹板(6-7);所述的龙门支架(6-1)上设置有轨道;移动小车(6-2)上设置有行走轮(6-4),移动小车(6-2)通过行走轮(6-4)可以在龙门支架(6-1)上移动;移动小车(6-2)上设置有行走电机(6-3),行走电机(6-3)驱动行走轮(6-4)转动;移动小车(6-2)上设置有伸缩气缸(6-5),伸缩气缸(6-5)上设置有抓取夹紧气缸(6-6),抓取夹板(6-7);抓取夹紧气缸(6-6),抓取夹板(6-7)可以进行成品钢筋的抓取。

12.所述的弧形支架(7)与折弯机(5-2)工作台的高度相同,弧形支架(7)用于在加工过程中,支撑弧形钢筋。

13.本实用新型的有益效果是:

14.本实用新型发明通过采用智能数控系统控制,将原材料输送平台,卧式锯床,定长平台,半成品翻料输送平台,弯弧折弯平台,成品抓取平台进行整合,按照程序设定,能够自动完成钢筋定长、锯切、弯弧、折弯等加工工序。可广泛应用于地铁隧道管片的网片钢筋加工及隧道花拱架的钢筋加工。

附图说明

15.图1为本实用新型的三维视图。

16.图2为本实用新型的原材料输送平台三维视图。

17.图3为本实用新型的定长平台三维视图。

18.图4为本实用新型的定长平台三维视图。

19.图5为本实用新型的半成品翻料输送平台三维视图。

20.图6为本实用新型的弯弧折弯平台,成品抓取平台俯视图。

21.图7为本实用新型的弯弧折弯平台,成品抓取平台正视图。

22.图8为本实用新型的弯弧折弯平台,成品抓取平台侧视图。

23.其中,1为原材料输送平台;2为卧式锯床;3为定长平台;4为半成品翻料输送平台;5为弯弧折弯平台;6成品抓取平台;7为弧形支架;1-1为原材料输送支架;1-2为输送辊轴;1-3为驱动电机;1-4为传动链条;3-1为移动输送支架;3-2为输送辊轴;3-3为定长挡板;3-4为升降气缸;3-5为移动轮;3-6为固定平台;3-7为定长微调丝杠;3-8为驱动电机;3-9为传动链条;4-1为转料支架;4-2为转料链条;4-3为驱动电机;4-4为翻料架;4-5为翻料气缸;4-6为输送滚轮;4-7为驱动电机;5-1为折弯机;5-2为折弯机;5-3为弯弧机;5-4为移动轮;5-5

2通过行走轮6-4可以在龙门支架6-1上移动;移动小车6-2上设置有行走电机6-3,行走电机6-3驱动行走轮6-4转动;移动小车6-2上设置有伸缩气缸6-5,伸缩气缸6-5上设置有抓取夹紧气缸6-6,抓取夹板6-7;抓取夹紧气缸6-6,抓取夹板6-7可以进行成品钢筋的抓取。

38.所述的弧形支架7设置在折弯机5-2后,弧形支架7与折弯机5-2工作台的高度相同,弧形支架7用于在加工过程中,支撑弧形钢筋。

39.进一步,该生产线上的电控及感应开关皆由控制柜控制。

40.本实用新型的工作原理:

41.第一步、根据需要加工的钢筋尺寸,在生产线电脑设定需要加工钢筋的长度,弧度,数量等参数。然后将生产线各单元调整到工作原点,生产线准备就绪。

42.第二步、将需要加工的钢筋原材吊运到原材料输送平台1上,启动生产线。

43.第三步、系统根据需要加工钢筋的长度,选择合适的升降气缸3-4将定长挡板3-3升起;再配合定长微调丝杠3-7的伸缩,使移动输送支架3-1在固定平台3-6上移动,通过以上两个动作配合,达到需要的加工钢筋的定长。

44.第四步、启动驱动电机1-3,驱动电机3-8,使输送辊轴1-2,输送辊轴3-2转动,钢筋原材通过卧式锯床2,被定长挡板3-3阻挡。驱动电机1-3,驱动电机3-8停止。

45.第五步、卧式锯床2夹紧装置将钢筋原材夹紧,开始进行锯切。锯切完成,夹紧装置松开。

46.第六步、其他的定长挡板3-3升起,半成品钢筋通过定长挡板3-3滑落到转料链条4-2上,驱动电机4-3启动,带动转料链条4-2,将半成品钢筋移动至翻料架4-4。

47.第七步、翻料气缸4-5带动翻料架4-4进行反转,将翻料架4-4上的单根半成品钢筋翻转到输送滚轮4-6上。驱动电机4-3和翻料气缸4-5采用联动系统控制,达到翻料气缸4-5翻料一次,驱动电机4-3带动转料链条4-2行走一定距离。

48.第八步、驱动电机4-7驱动输送滚轮4-6转动,使半成品钢筋通过折弯机5-1,到达弯弧机5-3;到达弯弧机5-3后,接近开关检测到信号后,输送滚轮4-6停止转动;弧度调整油缸5-6进行安装程序设定的弧度进行夹紧,然后弯弧5-3工作,半成品钢筋通过弯弧机5-3到达折弯机5-2,接近开关检测到信号后,弯弧机5-3停止,折弯机5-2进行半成品钢筋头部折弯,折弯完成后,折弯机5-2进行后退,然后弯弧机5-3继续工作,钢筋到达下一个接近开关,完成整根半成品的弯弧;然后5-1折弯机后退,弯弧机5-3进行反转,钢筋到达折弯机5-1,折弯机5-1完成半成品钢筋尾部折弯。

49.第九步、移动小车6-2移动到成品钢筋上方,然后伸缩气缸6-5进行下降,下降到位后,抓取夹紧气缸6-6带动抓取夹板6-7进行成品钢筋的抓取;抓取成功后,伸缩气缸6-5上升,然后移动小车6-2移动到存放成品钢筋的上方;抓取夹紧气缸6-6带动抓取夹板6-7松开成品钢筋。