1.本发明属于焊接技术领域,尤其涉及一种搅拌摩擦焊搅拌头。

背景技术:

2.搅拌摩擦焊是利用间接摩擦热实现板材的连接,这种方法打破了原来摩擦焊只限于圆形断面材料焊接的概念,是最新的铝及其合金的焊接技术,搅拌摩擦焊技术可一定程度代替传统熔焊及电阻电焊、铆焊技术,特别适用于长大部件的焊接,搅拌摩擦焊技术已在铝合金焊接上凸显出明显优势,且在航空、轨道等工业领域得到广泛推广。

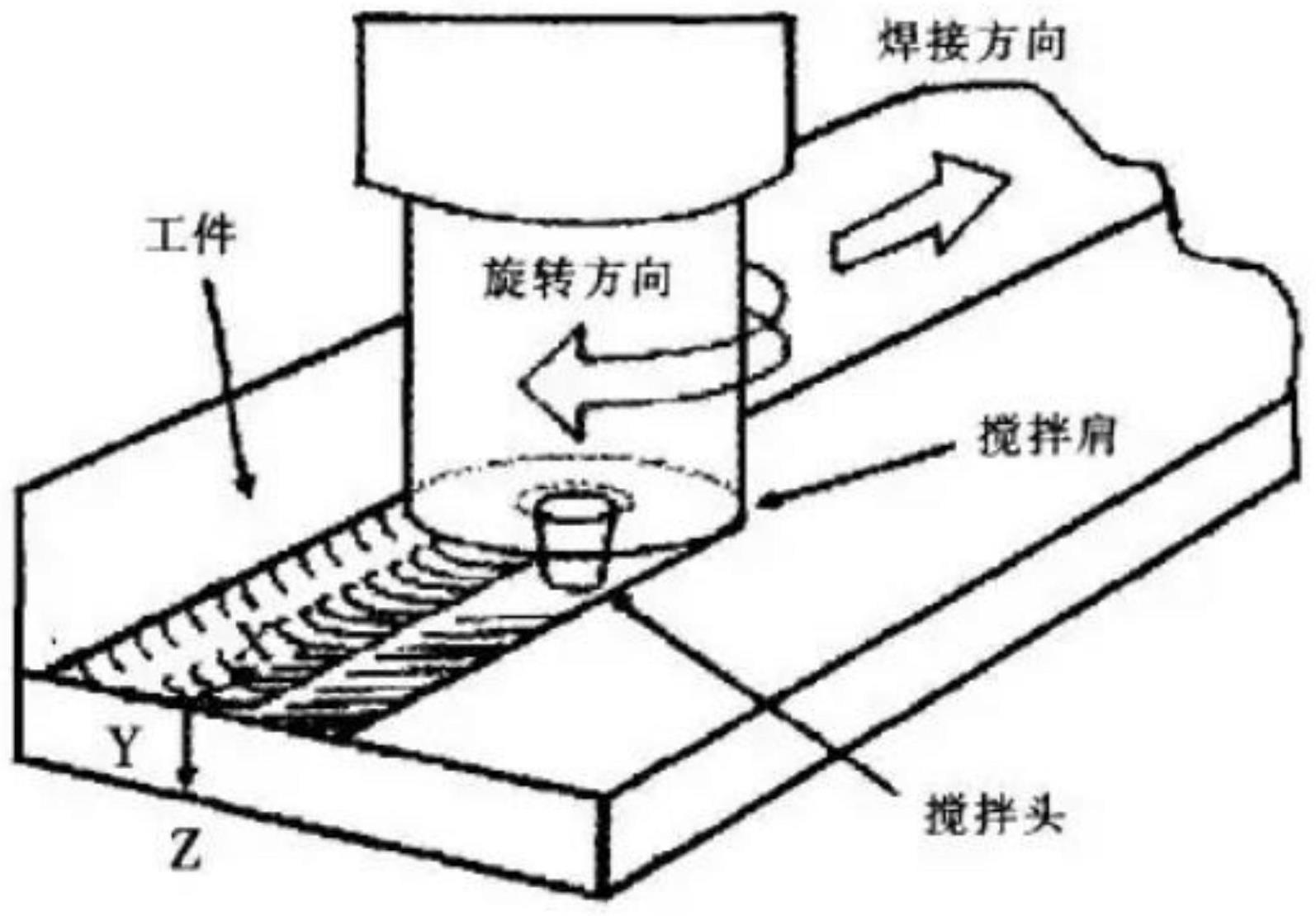

3.搅拌摩擦焊方法与常规摩擦焊一样,也是利用摩擦热与塑性变形热作为焊接热源,不同之处在于搅拌摩擦焊焊接过程是由一个圆柱体或其他形状的搅拌头伸入工件的接缝处,通过搅拌头的高速旋转,使其与焊接工件材料摩擦,从而使连接部位的材料温度升高软化,同时对材料进行搅拌摩擦来完成焊接,焊接过程如图1所示,在焊接过程中工件要刚性固定在背垫上,搅拌头边高速旋转,边沿工件的接缝与工件相对移动,搅拌头的凸出段伸进材料内部进行摩擦和搅拌,搅拌头的肩部与工件表面摩擦生热,并用于防止塑性状态材料的溢出,同时可以起到清除表面氧化膜的作用。

4.在搅拌摩擦焊接过程中,搅拌头是主轴工件接触的唯一零件,是搅拌摩擦焊的核心零件,搅拌头的结构和形式会直接影响产品焊缝的质量和焊接效率,目前的一些搅拌头存在使用时滑动、散热不佳以及焊接质量和效率低的问题。

技术实现要素:

5.本发明提供一种搅拌摩擦焊搅拌头,旨在解决上述技术问题。

6.本发明是这样实现的,一种搅拌摩擦焊搅拌头,包括夹持部、轴肩部和针尖部,所述夹持部的一端连接所述轴肩部的一端,沿所述夹持部的长度方向开设有弧形凹槽;

7.所述轴肩部的另一端连接所述针尖部的尾端,靠近所述夹持部的所述轴肩部具有圆柱体结构,所述圆柱体结构的表面开设环形凹槽,靠近所述针尖部的所述轴肩部设置为圆台形结构;

8.所述针尖部包括锥度位和平台位,所述锥度位具有锥形结构,所述锥度位的前端具有向外凸出的弧形结构,所述锥度位的侧面设置有螺纹,所述平台位开设半圆形凹槽,所述半圆形凹槽的内侧延伸至所述螺纹的末端。

9.进一步地,所述夹持部的截面为圆角矩形结构,所述圆角矩形结构的两面对称开设所述弧形凹槽。

10.更进一步地,所述圆柱体结构的表面等距开设多个环形凹槽。

11.更进一步地,所述半圆形凹槽的外侧与所述平台位的边缘之间通过一向内倾斜的环形斜面结构连接。

12.更进一步地,所述圆柱体结构与所述圆台形结构的连接处的直径大于所述圆台形结构与所述平台位的连接处的直径,且各连接处平滑连接。

13.有益效果

14.本发明提供的搅拌摩擦焊搅拌头设置具有弧形凹槽的夹持部,可以有效增大夹持摩擦力,提升固定效果,使搅拌头在使用的时候具有更好的稳定性,避免使用过程中滑动。轴肩部开设的环形凹槽能够增加散热面积,有效减少焊接时产生的热量集中。针尖部开设的半圆形凹槽能够在焊接过程中形成一个隔离的型腔,使塑化的母材在型腔中充分搅拌熔合。设置的螺纹和锥度位前端的弧形结构可以使锥度位更易插入母材,并且可以引导塑化的母材的流动方向,配合半圆形凹槽可以构成对塑化母材的引流、搅拌和混合的搅拌摩擦焊接体系,提升焊接质量和效率。

附图说明

15.图1是现有技术中的搅拌摩擦焊的焊接过程示意图;

16.图2是本发明实施例提供的搅拌摩擦焊搅拌头的结构示意图;

17.图3是图2中a处放大图;

18.图4是夹持部的截面图;

19.图5是图2中针尖部的俯视图。

20.图中标号分别表示:1-夹持部,11-弧形凹槽,2-轴肩部,21-环形凹槽,3-针尖部,31-半圆形凹槽,32-螺纹。

具体实施方式

21.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

22.参见图2~5,本发明实施例提供一种搅拌摩擦焊搅拌头,包括夹持部1、轴肩部2和针尖部3。

23.夹持部1用于安装搅拌头,即将搅拌头固定在夹持装置上,实现搅拌头与夹持装置同步旋转。轴肩部2是夹持部1与针尖部3之间的过渡部分,用于连接夹持部1与针尖部3。针尖部3用于插入工件或母材的内部,通过旋转搅拌摩擦的方式使母材塑化并熔合。

24.夹持部1的一端连接轴肩部2的一端,沿夹持部1的长度方向开设有弧形凹槽11。

25.弧形凹槽11可以有效增大夹持摩擦力,提升固定效果,使搅拌头在使用的时候具有更好的稳定性,避免使用过程中滑动。此外,为了进一步提升夹持固定效果,将夹持部1设置成截面为矩形结构,圆角矩形结构的两面对称开设弧形凹槽11,同时将与搅拌头配合的夹持装置也设置为对应的结构,以此设置可以使夹持部1两面受力均匀,提升夹持稳定性。

26.轴肩部2的另一端连接针尖部3的尾端,靠近夹持部1的轴肩部2具有圆柱体结构,圆柱体结构的表面开设环形凹槽21,靠近针尖部3的轴肩部2设置为圆台形结构。

27.轴肩部2具有两个结构不同的部分,其中,圆柱体结构的表面开设的环形凹槽21能够增加散热面积,有效减少焊接时产生的热量集中,防止搅拌头过热损坏。为了进一步确保散热效果,可以在圆柱体结构的表面等距开设多个环形凹槽21,进一步增大散热面积。圆台形结构为靠近针尖部3的一端直径较小,靠近夹持部1的一端直径较大。

28.针尖部3包括锥度位和平台位,锥度位具有锥形结构,锥度位的前端具有向外凸出

的弧形结构,锥度位的侧面设置有螺纹32,平台位开设半圆形凹槽31,半圆形凹槽31的内侧延伸至螺纹32的末端。

29.针尖部3的锥度位用于插入母材,其锥形结构及前端的弧形结构有助于减小插入阻力,此外,前端的弧形结构在转动时还可以引导前端附近的塑化的母材沿锥度位向平台位流动,同时,螺纹32也可以使锥度位更易插入母材,并且螺纹也可以引导塑化的母材的流动方向。半圆形凹槽31能够在焊接过程中形成一个隔离的型腔,使塑化的母材在型腔中充分搅拌熔合,半圆形凹槽31的内侧延伸至螺纹32的末端,使得弧形结构、螺纹32和半圆形凹槽31构成一个连续的塑化母材流道,构成对塑化母材的引流、搅拌和混合的搅拌摩擦焊接体系,使焊接过程中母材搅拌充分,提升焊接质量和效率。此外,为了更好的使塑化的母材聚集在半圆形凹槽31处,如图3所示,设置半圆形凹槽31的外侧与平台位的边缘之间通过一向内倾斜的环形斜面结构连接,该斜面结构也具有引流作用,使得塑化的母材向半圆形凹槽31处聚集。

30.另外,圆柱体结构与圆台形结构的连接处的直径大于圆台形结构与平台位的连接处的直径,且各连接处平滑连接,有利于力的传递,并且能够保证搅拌头的结构强度。

31.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种搅拌摩擦焊搅拌头,其特征在于,包括夹持部、轴肩部和针尖部;所述夹持部的一端连接所述轴肩部的一端,沿所述夹持部的长度方向开设有弧形凹槽;所述轴肩部的另一端连接所述针尖部的尾端,靠近所述夹持部的所述轴肩部具有圆柱体结构,所述圆柱体结构的表面开设环形凹槽,靠近所述针尖部的所述轴肩部设置为圆台形结构;所述针尖部包括锥度位和平台位,所述锥度位具有锥形结构,所述锥度位的前端具有向外凸出的弧形结构,所述锥度位的侧面设置有螺纹,所述平台位开设半圆形凹槽,所述半圆形凹槽的内侧延伸至所述螺纹的末端。2.根据权利要求1所述的搅拌摩擦焊搅拌头,其特征在于,所述夹持部的截面为圆角矩形结构,所述圆角矩形结构的两面对称开设所述弧形凹槽。3.根据权利要求1所述的搅拌摩擦焊搅拌头,其特征在于,所述圆柱体结构的表面等距开设多个环形凹槽。4.根据权利要求1所述的搅拌摩擦焊搅拌头,其特征在于,所述半圆形凹槽的外侧与所述平台位的边缘之间通过一向内倾斜的环形斜面结构连接。5.根据权利要求1所述的搅拌摩擦焊搅拌头,其特征在于,所述圆柱体结构与所述圆台形结构的连接处的直径大于所述圆台形结构与所述平台位的连接处的直径,且各连接处平滑连接。

技术总结

本发明属于焊接技术领域,提供了一种搅拌摩擦焊搅拌头,包括夹持部、轴肩部和针尖部,其中,设置具有弧形凹槽的夹持部,可以有效增大夹持摩擦力,提升固定效果,使搅拌头在使用的时候具有更好的稳定性,避免使用过程中滑动。轴肩部开设的环形凹槽能够增加散热面积,有效减少焊接时产生的热量集中。针尖部开设的半圆形凹槽能够在焊接过程中形成一个隔离的型腔,使塑化的母材在型腔中充分搅拌熔合。针尖部设置的螺纹和锥度位前端的弧形结构可以使锥度位更易插入母材,并且可以引导塑化的母材的流动方向,配合半圆形凹槽可以构成对塑化母材的引流、搅拌和混合的搅拌摩擦焊接体系,提升焊接质量和效率。接质量和效率。接质量和效率。

技术研发人员:雷勋发 罗益 吴靖凡

受保护的技术使用者:湖南坤鼎数控科技有限公司

技术研发日:2021.11.23

技术公布日:2022/1/21