1.本发明属于管道焊接技术领域,尤其是一种多角度焊接的管道激光点焊机器人及其焊接方法。

背景技术:

2.激光点焊机器人是在生产环境中用以提高生产效率和降低工人劳动强度的工具,它可代替人的繁重劳动以实现生产的机械化和自动化,能在有害环境下操作以保护人身安全,因而能得到广泛应用,在进行焊接时通过机器人来执行完成的,机器人的最大优势可以重复的做同一动作在机械正常情况下永远也不会觉得累,并且作业的准确性高。

3.管道是流体的常用运输方式之一,具有占地空间小、成本低等优点,对于现有的焊接机器人来说,其焊接过程虽说无需进行人为手动操作,却也仍然需要进行人为监测其焊接状况,而焊接期间会产生刺激性气体与剧烈的强光,监测人员长期处于该环境容易对健康造成不可逆的损害。

4.例如,专利号为cn109664065b公开了一种多角度焊接的管道激光点焊机器人及其焊接方法,包括底座的右端设置有弧形槽,角度调节座的一端固定连接在底座的左端,角度调节座的另一端滑动连接在弧形槽内;高度调节组件固定连接在底座的后端,焊接组件滑动连接在高度调节组件的上端,管道固定组件设置有两个,两个管道固定组件分别滑动连接在角度调节座的两端,但是,由于焊接管道的焊头只能水平移动,从而只能进行调节焊头的水平位置,从而使得焊头只能垂直对管道进行焊接,从而不能多角度对管道进行焊接,进而不能更好的焊接不规则焊接面的管道,由于手动调节两个管道的距离,从而不便于两个管道的贴合焊接,从而浪费焊接时间,进而影响焊接效率。

5.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

6.发明目的:提供一种多角度焊接的管道激光点焊机器人及其焊接方法,以克服现有相关技术所存在的上述技术问题。

7.技术方案:根据本发明的一个方面,提供了一种多角度焊接的管道激光点焊机器人,包括支撑板,支撑板的顶端设置有运动装置,运动装置的顶部两侧均设置有第一固定板,第一固定板的顶部一侧设置有第一电机,第一电机的输出端贯穿第一固定板设置有第一转轴,第一转轴的另一端设置有固定组件,固定组件的圆周壁上设置有管道,支撑板的顶端且位于运动装置的一侧设置有移动装置,移动装置的顶端设置有升降装置,升降装置的一端套设有滑动板,滑动板的顶端设置有推动板,推动板的一侧设置有第一电动推杆,且第一电动推杆设置在升降装置上,滑动板的底端设置有调节装置,调节装置的底端设置有焊头,且焊头位于管道的上方,支撑板的底端设置有控制器,且运动装置,第一电机、移动装置、升降装置、第一电动推杆及调节装置均与控制器电连接。

8.在进一步的实施例中,为了使得固定好的两个管道相对运动,从而使得固定好的

两个管道的端面快速向中间进行贴合,从而提高两个管道的贴合效率,进而提高管道的焊接速度,运动装置包括设置在支撑板顶端的两个第二固定板,两个第二固定板之间设置有运动轨道,运动轨道的中部设置有安装块,安装块的顶部设置有转动件,转动件的顶部两侧均设置有连接杆,连接杆的另一端设置有运动块,运动块的中部套设在运动轨道上,且运动块位于安装块的两侧,其中一个运动块的底部设置有第二电动推杆,且第二电动推杆的输出端设置有固定块,且固定块的另一侧设置在安装块的侧面,转动件包括设置在安装块顶部的转动板,转动板的顶端两侧均设置有固定柱,转动板的中部开设有旋转孔。

9.在进一步的实施例中,为了使得焊头在水平方向能够处于不同位置进行焊接,移动装置包括设置在支撑板顶端的移动导轨,移动导轨的顶端的两侧设置有两个第三固定板,其中一个第三固定板的一侧设置有第二电机,第二电机的一端设置有移动丝杆,且移动丝杆的另一端设置在另一个第三固定板上,移动丝杆上配合连接有移动滑块。

10.在进一步的实施例中,为了能够调节焊头的高度,从而使得焊头能够处于不同高度进行焊接,从而能够更好的对不同粗细的管道进行焊接,进而提高该机器人的多样性,升降装置包括设置在移动装置顶端的第一安装板,第一安装板一侧的中部设置有两个丝杆固定板,两个丝杆固定板上设置有丝杆,丝杆的底端连接有第三电机,第三电机上设置有第四固定板,且第四固定板的一侧固定在第一安装板的侧面上,丝杆的两侧对称设置有两个行走轨道,两个行走轨道的两端均设置有轨道固定板,且轨道固定板的一侧固定在第一安装板的侧面上,两个行走轨道的外壁上套设有升降板,且升降板的中部配合设置在丝杆上,升降板包括设置在行走轨道外壁上的升降块,升降块的两侧开设有与行走轨道相配合的通孔,升降块的中部开设有与丝杆相配合的螺纹孔,升降块的一侧设置有放置板,放置板的一端开设有滑动槽。

11.在进一步的实施例中,为了能够调节焊头角度,从而使得焊头能够对管道进行不同角度的调节,从而能够更好更准确的对不规则焊接面进行焊接,进而提高该机器人的灵活性和准确性,调节装置包括设置在滑动板底端的第二支撑板,第二支撑板的底部设置有第一转动杆,第一转动杆的中部设置有第二转动杆,且第二转动杆与第一转动杆垂直设置,第二转动杆的两端设置有支架,支架的底端中部设置有焊头,第二支撑板的一侧设置有第五固定板,第五固定板的一侧设置有第三电动推杆,第三电动推杆的输出端设置有第一齿条,第一齿条的一侧设置有相啮合的第一齿轮,且第一齿轮的中部设置在第一转动杆上,第一齿条的另一侧设置有第一限位杆,且第一限位杆设置在第一转动杆的一端,的底部一侧设置有第六固定板,第六固定板的一侧设置有第四电动推杆,第四电动推杆的输出端设置有第二齿条,第二齿条的一侧设置有啮合的第二齿轮,且第二齿轮的中部设置在第二转动杆上,第二齿条的另一侧设置有第二限位杆,且第二限位杆设置在第二转动杆的一端,支架包括设置在第二转动杆两端的转动柱,转动柱的中部开设有转动孔,两个转动柱的圆周壁上设置有u形架,第一限位杆上开设有与第一齿条相配合的第一限位槽,第二限位杆上开设有与第二齿条相配合的第二限位槽。根据本发明的另一方面,提供了一种多角度焊接的管道激光点焊机器人的焊接方法,该多角度焊接的管道激光点焊机器人的焊接方法包括以下步骤:s1:通过固定组件将需要焊接的管道进行固定;

s2:通过控制器启动运动装置将两个管道的焊接面进行贴合;s3:通过控制器启动移动装置、升降装置、第一电动推杆及调节装置进行调节焊头的位置;s4:通过焊头对两个管道进行焊接,启动第一电机转动管道实现连续焊接。

12.有益效果:1、本发明结构合理,操作简单方便,能够提高管道的焊接速度,提高该机器人的多样性、灵活性和准确性,实现自动化焊接。

13.2、通过设置运动装置,从而使得固定好的两个管道相对运动,从而使得固定好的两个管道的端面快速向中间进行贴合,从而提高两个管道的贴合效率,进而提高管道的焊接速度。

14.3、通过设置升降装置,从而能够调节焊头的高度,从而使得焊头能够处于不同高度进行焊接,从而能够更好的对不同粗细的管道进行焊接,进而提高该机器人的多样性。

15.4、通过设置调节装置,从而能够调节焊头角度,从而使得焊头能够对管道进行不同角度的调节,从而能够更好更准确的对不规则焊接面进行焊接,进而提高该机器人的灵活性和准确性。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

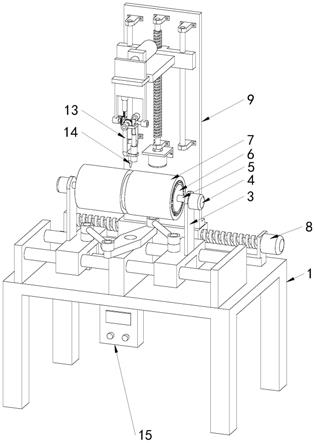

17.图1是根据本发明实施例的一种多角度焊接的管道激光点焊机器人的立体图之一;图2是根据本发明实施例的一种多角度焊接的管道激光点焊机器人的立体图之二;图3是根据本发明实施例的一种多角度焊接的管道激光点焊机器人的运动装置结构示意图;图4是根据本发明实施例的一种多角度焊接的管道激光点焊机器人的转动件结构示意图;图5是根据本发明实施例的一种多角度焊接的管道激光点焊机器人的移动装置结构示意图;图6是根据本发明实施例的一种多角度焊接的管道激光点焊机器人的升降装置结构示意图;图7是根据本发明实施例的一种多角度焊接的管道激光点焊机器人的升降板结构示意图;图8是图2中a处的局部放大图;图9是根据本发明实施例的一种多角度焊接的管道激光点焊机器人的调节装置结构示意图;图10是根据本发明实施例的一种多角度焊接的管道激光点焊机器人的支架结构

示意图。

18.图中:1、支撑板;2、运动装置;201、第二固定板;202、运动轨道;203、安装块;204、转动件;20401、转动板;20402、固定柱;20403、旋转孔;205、连接杆;206、运动块;207、第二电动推杆;208、固定块;3、第一固定板;4、第一电机;5、第一转轴;6、固定组件;7、管道;8、移动装置;801、移动导轨;802、第三固定板;803、第二电机;804、移动丝杆;805、移动滑块;9、升降装置;901、第一安装板; 902、丝杆固定板;903、丝杆;904、第三电机;905、第四固定板;906、行走轨道;907、轨道固定板;908、升降板;90801、升降块;90802、通孔;90803、螺纹孔;90804、放置板;90805、滑动槽;10、滑动板;11、推动板;12、第一电动推杆;13、调节装置;1301、第二支撑板;1302、第一转动杆;1303、第二转动杆;1304、支架;130401、转动柱;130402、转动孔;130403、u形架;1305、第五固定板;1306、第三电动推杆;1307、第一齿条;1308、第一齿轮;1309、第一限位杆;1310、第六固定板;1311、第四电动推杆;1312、第二齿条;1313、第二齿轮;1314、第二限位杆;14、焊头;15、控制器。

具体实施方式

19.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

20.根据本发明的实施例,提供了一种多角度焊接的管道激光点焊机器人及其焊接方法。

21.如图1-2所示,根据本发明实施例的多角度焊接的管道激光点焊机器人,包括支撑板1,支撑板1的顶端设置有运动装置2,运动装置2的顶部两侧均设置有第一固定板3,第一固定板3的顶部一侧设置有第一电机4,第一电机4的输出端贯穿第一固定板3设置有第一转轴5,第一转轴5的另一端设置有固定组件6,固定组件6的圆周壁上设置有管道7,支撑板1的顶端且位于运动装置2的一侧设置有移动装置8,移动装置8的顶端设置有升降装置9,升降装置9的一端套设有滑动板10,滑动板10的顶端设置有推动板11,推动板11的一侧设置有第一电动推杆12,且第一电动推杆12设置在升降装置9上,滑动板10的底端设置有调节装置13,调节装置13的底端设置有焊头14,且焊头14位于管道7的上方,支撑板1的底端设置有控制器15,且运动装置2,第一电机4、移动装置8、升降装置9、第一电动推杆12及调节装置13均与控制器15电连接。

22.如图1-4所示,在一个实施例中,对于上述运动装置2来说,运动装置2包括设置在支撑板1顶端的两个第二固定板201,两个第二固定板201之间设置有运动轨道202,运动轨道202的中部设置有安装块203,安装块203的顶部设置有转动件204,转动件204的顶部两侧均设置有连接杆205,连接杆205的另一端设置有运动块206,运动块206的中部套设在运动轨道202上,且运动块206位于安装块203的两侧,其中一个运动块206的底部设置有第二电动推杆207,且第二电动推杆207的输出端设置有固定块208,且固定块208的另一侧设置在安装块203的侧面,转动件204包括设置在安装块203顶部的转动板20401,转动板20401的顶端两侧均设置有固定柱20402,转动板20401的中部开设有旋转孔20403,从而使得固定好的

两个管道7相对运动,从而使得固定好的两个管道7的端面快速向中间进行贴合,从而提高两个管道7的贴合效率,进而提高管道7的焊接速度。

23.运动装置2的工作原理如下:当需要对两个管道7的焊接面进行贴合时,通过两组固定组件6将需要焊接的两个管道7分别进行固定,然后,通过控制器15启动第二电动推杆207进行缩短,从而拉动左侧的运动块206向右运动,从而使得连接杆205运动,从而推动转动件204转动,从而拉动右侧的连接杆205,从而带动右侧的运动块206向左运动,进而使得两个管道7进行相对运动,进而使得两个管道7的焊接面快速贴合进行焊接,再根据两个管道7的焊接面贴合的位置。

24.如图1-2及图5所示,在一个实施例中,对于上述移动装置8来说,移动装置8包括设置在支撑板1顶端的移动导轨801,移动导轨801的顶端的两侧设置有两个第三固定板802,其中一个第三固定板802的一侧设置有第二电机803,第二电机803的一端设置有移动丝杆804,且移动丝杆804的另一端设置在另一个第三固定板802上,移动丝杆804上配合连接有移动滑块805,从而使得焊头14在水平方向能够处于不同位置进行焊接。

25.移动装置8的工作原理如下:当调节焊头14的水平位置时,通过控制器15启动第二电机803转动,从而带动移动丝杆804转动,从而驱动移动滑块805水平移动,进而调节焊头14的水平位置。

26.如图1-2及图6-7所示,在一个实施例中,对于上述升降装置9来说,升降装置9包括设置在移动装置8顶端的第一安装板901,第一安装板901一侧的中部设置有两个丝杆固定板902,两个丝杆固定板902上设置有丝杆903,丝杆903的底端连接有第三电机904,第三电机904上设置有第四固定板905,且第四固定板905的一侧固定在第一安装板901的侧面上,丝杆903的两侧对称设置有两个行走轨道906,两个行走轨道906的两端均设置有轨道固定板907,且轨道固定板907的一侧固定在第一安装板901的侧面上,两个行走轨道906的外壁上套设有升降板908,且升降板908的中部配合设置在丝杆903上,升降板908包括设置在行走轨道906外壁上的升降块90801,升降块90801的两侧开设有与行走轨道906相配合的通孔90802,升降块90801的中部开设有与丝杆903相配合的螺纹孔90803,升降块90801的一侧设置有放置板90804,放置板90804的一端开设有滑动槽90805,从而能够调节焊头14的高度,从而使得焊头14能够处于不同高度进行焊接,从而能够更好的对不同粗细的管道7进行焊接,进而提高该机器人的多样性。

27.升降装置9的工作原理如下:当调节焊头14的高度位置时,通过控制器15启动第三电机904转动,从而带动丝杆903转动,从而驱动升降板908沿着行走轨道906上下运动,从而使得焊头14能够调节到合适的焊接位置进行管道7的焊接,进而有效准确的进行焊接。

28.如图1-2及图8-10所示,在一个实施例中,对于上述调节装置13来说,调节装置13包括设置在滑动板10底端的第二支撑板1301,第二支撑板1301的底部设置有第一转动杆1302,第一转动杆1302的中部设置有第二转动杆1303,且第二转动杆1303与第一转动杆1302垂直设置,第二转动杆1303的两端设置有支架1304,支架1304的底端中部设置有焊头14,第二支撑板1301的一侧设置有第五固定板1305,第五固定板1305的一侧设置有第三电动推杆1306,第三电动推杆1306的输出端设置有第一齿条1307,第一齿条1307的一侧设置有相啮合的第一齿轮1308,且第一齿轮1308的中部设置在第一转动杆1302上,第一齿条1307的另一侧设置有第一限位杆1309,且第一限位杆1309设置在第一转动杆1302的一端,

的底部一侧设置有第六固定板1310,第六固定板1310的一侧设置有第四电动推杆1311,第四电动推杆1311的输出端设置有第二齿条1312,第二齿条1312的一侧设置有啮合的第二齿轮1313,且第二齿轮1313的中部设置在第二转动杆1303上,第二齿条1312的另一侧设置有第二限位杆1314,且第二限位杆1314设置在第二转动杆1303的一端,支架1304包括设置在第二转动杆1303两端的转动柱130401,转动柱130401的中部开设有转动孔130402,两个转动柱130401的圆周壁上设置有u形架130403,第一限位杆1309上开设有与第一齿条1307相配合的第一限位槽,第二限位杆1314上开设有与第二齿条1312相配合的第二限位槽,从而能够调节焊头14角度,从而使得焊头14能够对管道进行不同角度的调节,从而能够更好更准确的对不规则焊接面进行焊接,进而提高该机器人的灵活性和准确性。

29.调节装置13的工作原理如下:当进行焊接不规则焊接面时,通过控制器15启动第三电动推杆1306动作,从而带动第一齿条1307运动,从而驱动第一齿轮1308转动,从而使得第一转动杆1302转动,从而带动支架1304前后转动,进而调节焊头14的角度,再通过控制器15启动第四电动推杆1311动作,从而带动第二齿条1312运动,从而驱动第二齿轮1313转动,从而使得第二转动杆1303转动,从而带动支架1304左右转动,进而调节焊头14的角度,进而可以对焊头14进行多角度调节进行焊接,提高该机器人的灵活性和准确性。

30.为了方便理解本发明的上述技术方案,以下就本发明在实际过程中的工作原理或者操作方式进行详细说明。

31.在实际应用时,首先,通过两组固定组件6将需要焊接的两个管道7分别进行固定,然后,通过控制器15启动第二电动推杆207进行缩短,从而拉动左侧的运动块206向右运动,从而使得连接杆205运动,从而推动转动件204转动,从而拉动右侧的连接杆205,从而带动右侧的运动块206向左运动,进而使得两个管道7进行相对运动,进而使得两个管道7的焊接面快速贴合进行焊接,再根据两个管道7的焊接面贴合的位置,通过控制器15启动第二电机803转动,从而带动移动丝杆804转动,从而驱动移动滑块805水平移动,进而调节焊头14的水平位置,再然后,通过控制器15启动第三电机904转动,从而带动丝杆903转动,从而驱动升降板908沿着行走轨道906上下运动,从而使得焊头14能够调节到合适的焊接位置进行管道7的焊接,进而有效准确的进行焊接,再通过控制器15启动第一电动推杆12动作,从而推动或拉动推动板11,从而使得滑动板10前后滑动,进而调节焊头14的前后位置,最后,通过控制器15启动第一电机4转动,从而带动第一转轴5转动,从而使得固定组件6转动,从而驱动管道7转动,进而对管道7的焊接处进行全面焊接,焊接完成。

32.当进行焊接不规则焊接面时,通过控制器15启动第三电动推杆1306动作,从而带动第一齿条1307运动,从而驱动第一齿轮1308转动,从而使得第一转动杆1302转动,从而带动支架1304前后转动,进而调节焊头14的角度,再通过控制器15启动第四电动推杆1311动作,从而带动第二齿条1312运动,从而驱动第二齿轮1313转动,从而使得第二转动杆1303转动,从而带动支架1304左右转动,进而调节焊头14的角度,进而可以对焊头14进行多角度调节进行焊接,提高该机器人的灵活性和准确性,再通过控制器15启动移动装置8和升降装置9,从而调节焊头14合适的焊接距离和位置,进而更好的对管道7进行焊接。

33.根据本发明的实施例,还提供了一种多角度焊接的管道激光点焊机器人的焊接方法,该焊接方法包括以下步骤:s1:通过固定组件6将需要焊接的管道7进行固定;

s2:通过控制器15启动运动装置2将两个管道7的焊接面进行贴合;s3:通过控制器15启动移动装置8、升降装置9、第一电动推杆12及调节装置13进行调节焊头14的位置;s4:通过焊头14对两个管道7进行焊接,启动第一电机4转动管道7实现连续焊接。

34.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。