1.本发明涉及夹装设备技术领域,尤其涉及一种用于激光切割机的前卡盘结构。

背景技术:

2.激光切割作为一种新型热切割技术,具有切割速度快、生产效率高以及热影响区小等优点,已经成为金属板材和管材的主要切割方式之一,在市场上得到了广泛应用。激光切管机是一种管材加工设备,其通过卡盘带动管材旋转,激光头进行切割,其中管材的夹紧和旋转由卡盘带动,因此卡盘是激光切管机非常重要的零部件。

3.现有技术中,卡盘中的齿盘与驱动轴上的主动齿轮啮合,固定在驱动轴一端的从动齿轮与滑块一侧的齿条啮合,卡爪固定在滑块上,采用气缸驱动齿盘转动,将齿盘的圆周运动转换为齿条的直线运动,从而带动夹爪运动,但是驱动轴在设置过程中采用支撑件固定在盘面上,当气缸驱动齿盘与主动齿轮啮合时,驱动力使驱动轴位于支撑件一端产生不均匀径向力,从而导致驱动轴产生挠度变形,影响从动齿轮与齿条之间的传动,出现滑动不顺、卡死现象,难以保证夹爪在夹紧时的对中精度。

4.鉴于上述问题的存在,本发明人基于从事此类产品工程应用多年丰富的实务经验及专业知识,积极加以研究创新,以期创设一种用于激光切割机的前卡盘结构,使其更具有实用性。

技术实现要素:

5.本发明提供一种用于激光切割机的前卡盘结构,以解决背景技术中的问题。

6.为了达到上述目的,本发明所采用的技术方案是:一种用于激光切割机的前卡盘结构,包括安装在激光切割机上的底座以及安装在所述底座中心腔内的转动体,所述转动体包括相对转动的内圈和外圈以及位于内圈和外圈之间的若干滚珠;所述内圈同轴设有主轴,所述内圈与位于前侧的前盖板和位于后侧的尾部固定板形成封闭腔体结构,所述主轴上靠近所述前盖板依次套设有第一齿盘、第二齿盘、轴承压环和隔圈;所述第一齿盘和所述第二齿盘通过轴承组转动设置在所述主轴上;所述前盖板外侧面的滑槽内设有用于横向夹爪组和纵向夹爪组滑动的滑块,其所述滑块的一侧面平行于滑动方向设有齿条;所述第一齿盘和所述第二齿盘上包括与驱动件连接的连接部,所述连接部上设置有第一转轴,所述驱动件的驱动端转动套设在第一转轴上,所述前盖板和所述尾部固定板之间固定有第二转轴,所述驱动件的固定端转动连接在所述第二转轴上;所述轴承压环沿圆周方向设有用于支撑第一驱动轴和第二驱动轴的承载部;所述第一驱动轴和所述第二驱动轴上均设有主动齿轮和从动齿轮,所述第一驱动轴上的所述主动齿轮与所述第一齿盘啮合,所述第二驱动轴上的所述主动齿轮与所述第二齿盘啮合,所述从动齿轮伸出所述前盖板与所述齿条啮合,所述驱动轴转动设置在所述承

载部和所述滑块之间。

7.进一步地,所述第一齿盘和所述第二齿盘上均设有驱动段和调节段;所述驱动段上设有啮合齿,所述调节段呈光滑圆柱面,且所述调节段外圆直径小于所述驱动端的齿根圆直径。

8.进一步地,所述驱动段和所述调节段均设有两节,且沿圆周方向间隔均布设置,所述驱动段所在弧长对应的夹角与所述调节段所在弧长对应的夹角相等;所述连接部设置在所述调节段的中轴线上。

9.进一步地,所述前盖板上位于所述滑槽处对称设有压板,所述压板与所述滑槽形成用于所述滑块头部滑动的滑腔;所述滑腔的底部设有导向耐磨条。

10.进一步地,所述滑腔远离圆心的一端设有防尘组件,所述防尘组件包括风琴罩和挡板,所述挡板平行于滑动方向设置在所述压板上,所述风琴罩滑动设置在所述挡板上;所述风琴罩上设有后板,所述后板固定在所述前盖板的外侧圆周面上。

11.进一步地,所述滑块上设有润滑结构,所述润滑结构包括第一油路和第二油路,所述第一油路与所述第二油路连通;所述第一油路与滑动面上的油槽连通;所述第二油路延伸出所述滑块头部位于所述齿条的一侧。

12.进一步地,所述压板上对应所述驱动轴的位置设有扇形板,所述扇形板上设有用于所述驱动轴端部处轴承固定的安装槽。

13.进一步地,所述轴承组包括端面滚针轴承和径向滚针轴承;所述径向滚针轴承设置在所述第一齿盘和所述第二齿盘与所述主轴接触的圆周面上;所述端面滚针轴承设置在所述第一齿盘和所述第二齿盘的侧面上。

14.进一步地,还包括进气组件,所述进气组件包括固定在所述主轴上的进气隔环和套设在所述进气隔环外侧的保压进气环,所述保压进气环通过支撑架固定在所述底座上;所述保压进气环的内孔设有第一环形槽和第二环形槽,所述第一环形槽和所述第二环形槽内均设有外径密封圈;且所述保压进气环沿径向设有与所述第一环形槽连通的第一气路和与所述第二环形槽连通的第二气路;所述进气隔环的上设有与所述第一环形槽和所述第二环形槽对应的环形气道,所述主轴上设有与所述环形气道连通的通气孔。

15.进一步地,所述前盖板上设有保压组件,所述通气孔延伸入所述封闭腔体结构内,并通过所述保压组件与所述驱动件连接,外部气源经过所述主轴内设的所述通气孔驱动所述驱动件动作。

16.本发明的有益效果为:本发明中通过主轴、内圈、前盖板和尾部固定板形成的封闭腔体结构,对内部传动部件起到保护作用,避免了啮合齿面的锈蚀,延长了啮合齿使用寿命;采用横向夹爪组和纵向夹爪组对待切割零件进行分布定心,提高了前卡盘的实用性,轴承压环与主轴的台阶面压紧第一齿盘和第二齿盘,并通过隔圈的设置,避免了第一齿盘和第二齿盘在轴向上的窜动,保证了传动的可靠性;轴承压环上承载部的设置,保证了驱动轴

在径向上的稳定性,有效地避免了驱动轴发生挠度变形,保证了驱动轴的传动精度,从而提高了横向夹爪组和纵向夹爪组的对中精度。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

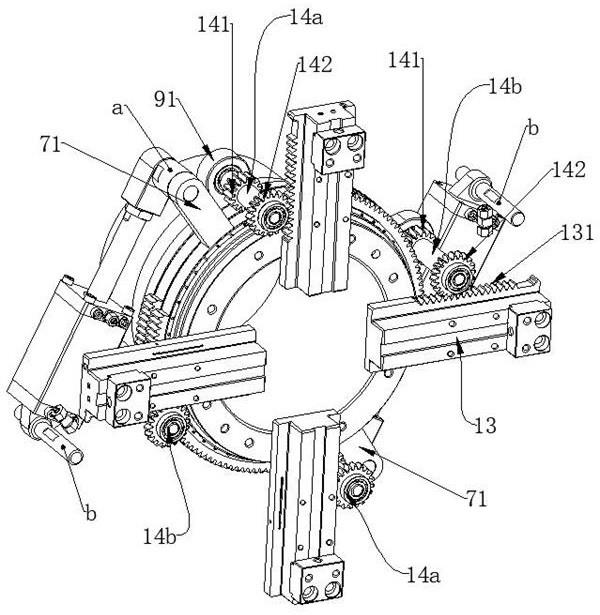

18.图1为本发明实施例中用于激光切割机的前卡盘结构的结构示意图;图2为图1的a-a剖切视图;图3为本发明实施例中驱动轴的传动示意图;图4为本发明实施例中驱动轴与第一齿盘的调整状态示意图;图5为本发明实施例中驱动轴与第一齿盘的驱动状态示意图;图6为本发明实施例中滑腔的结构示意图;图7为本发明实施例中润滑结构的油路示意图;图8为图2的b处局部放大视图;图9为本发明实施例中进气组件的结构示意图;图10为本发明实施例中进气组件的分解结构示意图;图11为图10的c-c剖切视图;图12为图10的d-d剖切视图。

19.附图标记:1、底座;2、外圈;3、内圈;4、主轴;41、通气孔;5、前盖板;51、滑槽;6、尾部固定板;7、第一齿盘;71、连接部;72、驱动段;73、调节段;8、第二齿盘;9、轴承压环;91、承载部;10、隔圈;11、横向夹爪组;12、纵向夹爪组;13、滑块;131、齿条;132、第一油路;133、第二油路;134、油槽;a、第一转轴;b、第二转轴;14a、第一驱动轴;14b、第二驱动轴;141、主动齿轮;142、从动齿轮;15、压板;151、扇形板;16、导向耐磨条;17、防尘组件;18、端面滚针轴承;19、径向滚针轴承;20、进气组件;201、进气隔环;2011、环形气道;202、保压进气环;2021、外径密封圈;2022、第一气路;2023、第二气路;203、支撑架;21、保压组件。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

21.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

22.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

23.如图1至图12所示的用于激光切割机的前卡盘结构,包括安装在激光切割机上的底座1以及安装在底座1中心腔内的转动体,转动体包括相对转动的内圈3和外圈2以及位于内圈3和外圈2之间的若干滚珠,其中,内圈3同轴设有主轴4,内圈3与位于前侧的前盖板5和位于后侧的尾部固定板6形成封闭腔体结构,主轴4上靠近前盖板5依次套设有第一齿盘7、第二齿盘8、轴承压环9和隔圈10;第一齿盘7和第二齿盘8通过轴承组转动设置在主轴4上;前盖板5外侧面的滑槽51内设有用于横向夹爪组11和纵向夹爪组12滑动的滑块13,其滑块13的一侧面平行于滑动方向设有齿条131;第一齿盘7和第二齿盘8上包括与驱动件连接的连接部71,连接部上设置有第一转轴a,驱动件的驱动端转动套设在第一转轴a上,前盖板5和尾部固定板6之间固定有第二转轴b,驱动件的固定端转动连接在第二转轴b上;轴承压环9沿圆周方向设有用于支撑第一驱动轴14a和第二驱动轴14b的承载部91;第一驱动轴14a和第二驱动轴14b上均设有主动齿轮141和从动齿轮142,第一驱动轴14a上的主动齿轮141与第一齿盘7啮合,第二驱动轴14b上的主动齿轮141与第二齿盘8啮合,从动齿轮142伸出前盖板5与齿条131啮合,驱动轴转动设置在承载部91和滑块13之间。

24.本发明中通过主轴4、内圈3、前盖板5和尾部固定板6形成的封闭腔体结构,对内部传动部件起到保护作用,避免了啮合齿面的锈蚀,延长了啮合齿使用寿命;在封闭腔体结构内设有两个驱动件,使横向夹爪组11和纵向夹爪组12对待切割零件进行分布定心,提高了前卡盘的实用性,轴承压环9与主轴4的台阶面压紧第一齿盘7和第二齿盘8,并通过隔圈10的设置,避免了第一齿盘7和第二齿盘8在轴向上的窜动,保证了传动的可靠性;轴承压环9上承载部91的设置,保证了驱动轴在径向上的稳定性,有效地避免了驱动轴发生挠度变形,保证了驱动轴的传动精度,从而提高了横向夹爪组11和纵向夹爪组12的对中精度。

25.本发明的实施过程,启动驱动件,驱动件的驱动端围绕第一转轴a转动,并带动第一齿盘7的连接部71围绕主轴4轴线转动,通过第一驱动轴14a上主动齿轮141与第一齿盘7的齿啮合,从动齿轮142与齿条131啮合,从而实现纵向夹爪组12的夹紧或松开,启动另一驱动件,驱动件的驱动端围绕第一转轴a转动,并带动第二齿盘8的连接部71围绕主轴4轴线转动,通过第一驱动轴14b上主动齿轮141与第二齿盘8的齿啮合,从动齿轮142与齿条131啮合,从而实现横向夹爪组11的夹紧或松开,最终完成对零件的定心。

26.为了适应不同横截面管材的定心夹紧,需要调节横向夹爪组11和纵向夹爪组12的初始夹紧位置,从而保证横向和纵向的夹紧力,进一步提高对中精度,因此,如图4-5所示,第一齿盘7和第二齿盘8上均设有驱动段72和调节段73;驱动段72上设有啮合齿,调节段73呈光滑圆柱面,且调节段73外圆直径小于驱动端的齿根圆直径。

27.具体地,当主动齿轮141与驱动段72啮合时,驱动轴驱动齿条131运动,夹爪开始动作,实现对零件的定心夹紧,而当待加工件的横截面过大或过小时,将第一齿盘7和第二齿盘8转动至主动齿轮141位于调节段73时,此时主动齿轮141不受驱动力,手动将横向夹爪组11和纵向夹爪组12调整到合适初始夹紧位置,然后启动驱动件,使驱动端在初始夹紧位置处与主动齿轮141啮合,避免了二次拆卸对定心精度的影响,减少了安装调试时间,提高了调节的便捷性。

28.在上述实施例基础上,驱动段72和调节段73均设有两节,且沿圆周方向间隔均布

设置,驱动段72所在弧长对应的夹角与调节段73所在弧长对应的夹角相等;连接部71设置在调节段73的中轴线上,保证调整需求同时降低了加工成本。

29.由于滑块13滑动过程中,长时间对滑槽51产生摩损,会影响夹爪的对中精度,但前盖板5更换成本较大,因此,为了保证对中精度同时降低维修成本,如图6所示,前盖板5上位于滑槽51处对称设有压板15,压板15与滑槽51形成用于滑块13头部滑动的滑腔,滑腔的底部设有导向耐磨条16。通过压板15的设置,降低了前盖板5整体更换的成本,提高了滑块13安装的便捷性,且导向耐磨条16的设置,增加了滑槽51内的耐磨性,大大降低了维修成本。

30.为了避免加工过程中产生的碎屑及空气中灰尘对滑腔影响,如图1所示,滑腔远离圆心的一端设有防尘组件17,防尘组件17包括风琴罩和挡板,挡板平行于滑动方向设置在压板15上,风琴罩滑动设置在挡板上;风琴罩上设有后板,后板固定在前盖板5的外侧圆周面上。

31.本发明优选实施例中,如图7所示,滑块13上设有润滑结构,润滑结构包括第一油路132和第二油路133,第一油路132与第二油路133连通;第一油路132与滑动面上的油槽134连通;第二油路133延伸出滑块13头部位于齿条131的一侧。

32.具体地,通过第一油路132和第二油路133的设置,降低了滑块13的头部对滑腔的摩擦力,增加了滑块13在滑腔内滑动的顺滑性,油槽134的设置,增大了润滑面积,避免了因滑动接触面锈蚀出现卡顿现象,提高了传动的可靠性。

33.本发明优选实施例中,压板15上对应驱动轴的位置设有扇形板151,扇形板151上设有用于驱动轴端部处轴承固定的安装槽,增加了驱动轴定位精度,保证了从动齿轮142与齿条131的传动可靠性。

34.当第一齿盘7和第二齿盘8在受到驱动力时,两者相对产生转动,为了提高齿盘传动精度,如图8所示,轴承组包括端面滚针轴承18和径向滚针轴承19;径向滚针轴承19设置在第一齿盘7和第二齿盘8与主轴4接触的圆周面上;端面滚针轴承18设置在第一齿盘7和第二齿盘8的侧面上。

35.为了避免气管对卡盘转动的干扰,如图9-12所示,前卡盘上还包括进气组件20,进气组件20包括固定在主轴4上的进气隔环201和套设在进气隔环201外侧的保压进气环202,保压进气环202通过支撑架203固定在底座1上;保压进气环202的内孔设有第一环形槽和第二环形槽,第一环形槽和第二环形槽内均设有外径密封圈2021;且保压进气环202沿径向设有与第一环形槽连通的第一气路2022和与第二环形槽连通的第二气路2023;进气隔环201的上设有与第一环形槽和第二环形槽对应的环形气道2011,主轴4上设有与环形气道2011连通的通气孔41。前盖板5上设有保压组件21,通气孔41延伸入封闭腔体结构内,并通过保压组件21与驱动件连接。

36.具体地,当外部气源经第一气路2022和第二气路2023进入第一环形槽和第二环形槽,其内部的外径密封圈2021在外力受压状态下,会抱紧主轴4,气源经环形气道2011和通气孔41进入保压组件21,然后再进入驱动件中,最后经另一通气孔41返回环形气道2011,通过进气隔环201和保压进气环202的设置,将外部气源通过主轴4上的通气孔41引入驱动件,避免了直接采用气管连接对卡盘转动的干扰。

37.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有

各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。