1.本实用新型涉及模具加工设备技术领域,更具体地说,它涉及一种可自动检测的模具钻孔装置。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,简而言之,模具是用来制作成型物品的工具。模具在加工的工程中其中一个必经步骤就是钻孔,而模具钻孔的速度很快且精确度要求较高,现有的钻孔设备在对模具钻孔完成后需要人工进行检验,对其中产生的次品进行分离重新二次加工,这样的传统人工检测方式费时费力,大大降低了工作效率。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种可以自动检测模具钻孔是否准确、有效分离良品和次品、提高工作效率的可自动检测的模具钻孔装置。

4.为实现上述目的,本实用新型提供了如下技术方案:

5.一种可自动检测的模具钻孔装置,包括工作台、置于工作台上的钻孔机构和安装于钻孔机构上的检测机构,工作台中部设有供模具放置的加工台,所述钻孔机构包括置于加工台上方的上模、置于工作台内的下模和固定于上模顶部的驱动装置,上模包括固定板和冲针,所述固定板上开设有第一冲孔,冲针固定于第一冲孔内,下模置于上模正下方,下模上开设有与冲针相适配的第二冲孔,所述检测机构包括检测固定板和置于检测固定板内的检测器,所述检测固定板包括与上模固定连接的第一固定板和与下模固定连接的第二固定板,检测器包括置于第一固定板内的检测感应器和置于第二固定板内的检测接收器,检测感应器与第一固定板之间通过调节杆可拆卸连接,调节杆外侧有第一旋转螺纹,固定板上开设有供调节杆安装的通孔,通孔内壁设有与第一旋转螺纹相适配的第二旋转螺纹。

6.进一步,所述检测器至少为对称设置的两组,一组置于冲针的左侧,另一组置于冲针的右侧。

7.再进一步,所述检测检测感应器与调节杆端部采用螺钉连接,第二固定板上设有供检测接收器放置的槽口,检测接收器采用螺钉固定于槽口内。

8.再进一步,所述检测器周侧还设有检测灯。

9.再进一步,所述驱动装置采用液压缸。

10.作为优选,所述第二冲孔内壁设有耐磨层。

11.与现有技术相比,本实用新型的有益效果在于:

12.本实用新型在常用的钻孔机构上增加了一个检测机构,该检测机构采用检测感应器与检测接收器相配合的方式,当钻孔位置不准确或是模具孔内壁上有较多的毛刺时,上方的检测感应器就无法传递完整的信号到下方的检测接收器上,此时操作工人就能发现从而调整模具位置或是将次品模具取出,这样相对于人工分离次品模具来说,大大节省了劳

动力,节约了成本,还大大提高了工作效率;并且检测器采用可拆卸连接,可以对检测器进行单独的拆卸维修或更换,使用方便。

附图说明

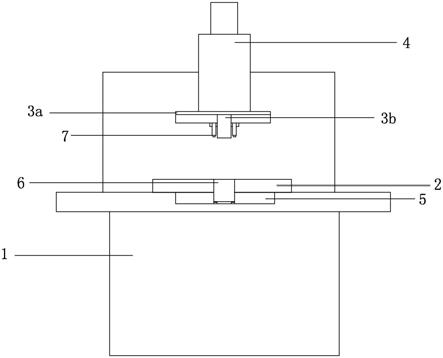

13.图1为本实用新型实施例的整体结构示意图;

14.图2为本实用新型实施例的检测机构的整体结构示意图。

15.图中:1-工作台;2-加工台;3-上模;3a-固定板;3b-冲针;4-驱动装置;5-下模;6-第二冲孔;7-检测机构;7a-第一固定板;7b-第二固定板;7c-检测感应器;7d-检测接收器;9-槽口;10-检测灯。

具体实施方式

16.以下结合实施例和附图1-2对本实用新型实施例做进一步说明。

17.本实施例具体结构为:包括工作台1、置于工作台1上的钻孔机构和安装于钻孔机构上的检测机构,在工作台1中部设有供待加工模具放置的加工台2,即待加工的模具放置于加工台2上,而后进行钻孔和检测等加工操作。

18.钻孔机构主要是包括置于加工台2上方的上模3、置于工作台1内的下模和固定于上模3顶部的驱动装置,驱动装置主要采用了液压缸,上模3包括固定板和冲针,固定板与液压缸固定连接,在固定板上开设有第一冲孔,冲针固定于第一冲孔内,下模置于上模3正下方,下模上开设有与冲针相适配的第二冲孔,当需要对待加工模具进行钻孔工作时,启动电机后液压缸就会带动固定板,固定板从而带动冲针向下进行钻孔工作,冲针就会穿过模具后插入到对应的第二冲孔内,因为钻孔工作需要冲针进行上下的往返活动,频繁活动就会有很大的摩擦,从而对模具有一定的磨损,尤其是冲孔内,因为为了能够更好地保护冲孔,增加模具的使用寿命,在第二冲孔内壁设有耐磨层,所述耐磨层主要采用耐磨涂层进行金属之间的磨损保护,耐磨涂层可以使用金属涂层例如镍铬合金、碳化钨等,也可以采用非金属涂层例如陶瓷涂层等。

19.检测机构包括检测固定板和置于检测固定板内的检测器,检测固定板包括与上模3固定连接的第一固定板7a和与下模固定连接的第二固定板7b,检测器包括置于第一固定板7a内的检测感应器7c和置于第二固定板7b内的检测接收器7d,当需要对钻孔进行检测时,检测感应器7c就会向下发出信号,若模具钻孔位置不准确就无法与下模的第二冲孔对齐或是模具钻孔内壁上有较多的毛刺导致钻孔有堵塞情况,检测感应器7c与检测接收器7d之间就无法形成一个完整的信息传递通道,此时检测接收器7d就不能接收到完整的信号,此时操作工人便能发现该情况,从而对模具位置进行调整或是对次品模具进行挑拣分离,这样就节省了人工检验次品分离良品和次品的时间,大大提高了工作效率。同时,为了更便于操作工人及时发现状况,检测器周侧还设有检测灯10,当检测接收器7d无法接收到检测感应器7c发出的信号时,检测灯10就会亮起,从而提醒操作工人进行检查等操作。

20.检测感应器7c与第一固定板7a之间通过调节杆可拆卸连接,即调节杆外侧有第一旋转螺纹,固定板上开设有供调节杆安装的通孔,通孔内壁设有与第一旋转螺纹相适配的第二旋转螺纹,调节杆通过旋转螺纹进行安装和拆卸。同时,为了便于对检测感应器7c和检测接收器7d的维修和更换,检测检测感应器7c与调节杆端部采用螺钉连接,检测接收器7d

也采用螺钉连接。为了能够更好地对检测接收器7d进行保护和固定,在第二固定板7b上设有供检测接收器7d放置的槽口9,检测接收器7d安装于该槽口9内。

21.为了提高检测效果,检测器至少为对称设置的两组,一组置于冲针的左侧,另一组置于冲针的右侧,该检测机构可以视钻孔情况而定来设置。

22.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,本领域的技术人员在本实用新型技术方案范围内进行通常的变化和替换都应包含在本实用新型的保护范围内。

技术特征:

1.一种可自动检测的模具钻孔装置,包括工作台、置于工作台上的钻孔机构和安装于钻孔机构上的检测机构,其特征在于:工作台中部设有供模具放置的加工台,所述钻孔机构包括置于加工台上方的上模、置于工作台内的下模和固定于上模顶部的驱动装置,上模包括固定板和冲针,所述固定板上开设有第一冲孔,冲针固定于第一冲孔内,下模置于上模正下方,下模上开设有与冲针相适配的第二冲孔,所述检测机构包括检测固定板和置于检测固定板内的检测器,所述检测固定板包括与上模固定连接的第一固定板和与下模固定连接的第二固定板,检测器包括置于第一固定板内的检测感应器和置于第二固定板内的检测接收器,检测感应器与第一固定板之间通过调节杆可拆卸连接,调节杆外侧有第一旋转螺纹,固定板上开设有供调节杆安装的通孔,通孔内壁设有与第一旋转螺纹相适配的第二旋转螺纹。2.根据权利要求1所述的一种可自动检测的模具钻孔装置,其特征在于:所述检测器至少为对称设置的两组,一组置于冲针的左侧,另一组置于冲针的右侧。3.根据权利要求2所述的一种可自动检测的模具钻孔装置,其特征在于:所述检测感应器与调节杆端部采用螺钉连接,第二固定板上设有供检测接收器放置的槽口,检测接收器采用螺钉固定于槽口内。4.根据权利要求3所述的一种可自动检测的模具钻孔装置,其特征在于:所述检测器周侧还设有检测灯。5.根据权利要求1所述的一种可自动检测的模具钻孔装置,其特征在于:所述驱动装置采用液压缸。6.根据权利要求1所述的一种可自动检测的模具钻孔装置,其特征在于:所述第二冲孔内壁设有耐磨层。

技术总结

本实用新型涉及模具加工设备技术领域,更具体地说,它涉及一种可自动检测的模具钻孔装置,包括工作台、钻孔机构和检测机构,工作台中部设有加工台,钻孔机构包括上模、下模和驱动装置,上模包括固定板和冲针,固定板上开设有第一冲孔,冲针固定于第一冲孔内,下模置于上模正下方,下模上开设有与冲针相适配的第二冲孔,检测机构包括检测固定板和检测器,检测固定板包括第一固定板和第二固定板,检测器包括检测感应器和检测接收器,检测感应器与第一固定板之间通过调节杆可拆卸连接,本实用新型设计新颖,可以自动检测模具的钻孔情况,从而分出次品,提高了工作效率。提高了工作效率。提高了工作效率。

技术研发人员:沈永飞

受保护的技术使用者:嘉善永杰精密模具有限公司

技术研发日:2021.06.10

技术公布日:2022/1/21