1.本实用新型涉及机械加工打磨抛光技术领域,特别涉及一种羊毛磨头整形设备。

背景技术:

2.羊毛磨头又称羊毛毡磨头,适用于气动、电动研磨设备,用于对产品表面进行镜面抛光处理;而关于羊毛磨头的整形制备,传统工艺采用人工操作,具体操作方法为:工人手动操作把圆柱或者长方形原材料通过手摇卡盘夹住半成品使其定位,在用与卡盘同轴的电机夹住钻头手动往前推移,在原材料上打个中心孔;接着,电机带动卡盘,卡盘上装夹个自攻螺丝,工人把打过孔的半成品套入正在运转的卡盘自攻螺丝上,自攻螺丝带动半成品旋转,整形砂轮慢速靠近正在旋转的半成品,等到半成品磨成和整形砂轮形状接近时,整形砂轮移走,工人再用手将卡盘反方向旋转,把成品取出;而采用传统制备工艺,首先会耗费大量人工;其次,高速旋转的钻头及自攻螺丝,使得操作时风险系数增高,安全得不到保障;同时,整形过程中砂轮摩擦时粉尘也很大,对工人身体造成伤害;因此,本实用新型研制了一种羊毛磨头整形设备,以解决现有技术中存在的问题,经检索,未发现与本实用新型相同或相似的技术方案。

技术实现要素:

3.本实用新型目的是:提供一种羊毛磨头整形设备,以解决现有技术中采用传统手动操作引发的人工投入大、安全性能低及污染性大的问题。

4.本实用新型的技术方案是:一种羊毛磨头整形设备,包括随加工工序依次设置的上料定位机构、钻孔机构、取料整形机构及下料机构;所述上料定位机构对应有物料的钻孔工位,且物料在钻孔工位实现定位;所述钻孔机构可与钻孔工位对齐,并用于对物料进行深度钻孔;所述取料整形机构对应有物料的整形工位,并实现物料由钻孔工位至整形工位的转移;所述下料机构对应有物料的下料工位,并配合取料整形机构完成下料。

5.优选的,所述上料定位机构包括实现物料依次上料至钻孔工位的供料组件、将上料至钻孔工位的物料进行固定的夹紧组件;所述钻孔机构选用钻头与主轴钻头电机的组合;所述取料整形机构包括取料组件及整形砂轮,所述整形工位对应设置于整形砂轮侧边;所述取料组件选用自攻丝与主轴自攻丝电机的组合,所述自攻丝正向旋进钻孔后的物料内,实现与物料的相对固定,并将物料由钻孔工位转移至整形工位;所述下料机构设置在整形砂轮侧边,包括拨料板、以及驱动拨料板配合自攻丝将物料取出的下料气缸。

6.优选的,所述上料定位机构、钻孔机构、取料整形机构及下料机构均安装于工作台上,所述工作台的台面上设置有除尘管道,所述除尘管道对应设置在钻孔工位及整形工位下方。

7.优选的,所述主轴钻头电机及主轴自攻丝电机的中轴线平行设置,下方安装有双轴滑轨机构;所述双轴滑轨机构包括滑轨a、与滑轨a滑动配合的一对滑座a、安装于滑座a上的滑轨b、以及与滑轨b滑动配合的滑座b;所述滑座a与滑座b的运动方向垂直,且所述滑座a

连接有驱动其沿滑轨a运动的第一进给气缸,所述滑座b连接有驱动其沿滑轨b运动的第二进给气缸;所述主轴钻头电机及主轴自攻丝电机分别与一对滑座b固定连接,中轴线与第二进给气缸的伸缩方向平行。

8.优选的,所述供料组件包括振动料盘及直线振动导轨,所述直线振动导轨与主轴钻头电机的中轴线平行;所述夹紧组件选用手指气缸,端部具有一对夹爪,一对所述夹爪处于直线振动导轨末端,所述钻孔工位则处于一对夹爪之间。

9.优选的,所述直线振动导轨末端还设置有限位挡板、以及驱动限位挡板在竖直平面内平移的限位气缸,所述限位挡板设置在钻孔工位外侧端。

10.优选的,所述下料气缸的伸缩方向与主轴自攻丝电机的中轴线平行,所述拨料板沿竖直方向设置,外侧壁上具有一供自攻丝进入的嵌槽。

11.与现有技术相比,本实用新型的优点是:

12.本实用新型应用于羊毛磨头的整形,将传统工序结合在一套自动化设备上,无需人工干预,提高安全性能、降低生产成本、统一加工尺寸精度高、生产周期短效率高;同时配备除尘管道,大大改善车间环境。

附图说明

13.下面结合附图及实施例对本实用新型作进一步描述:

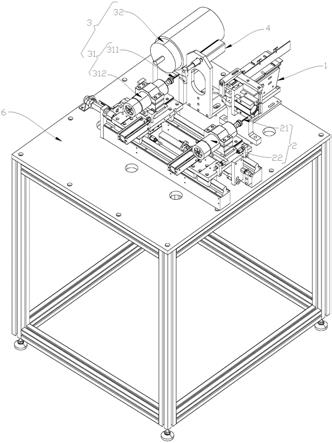

14.图1为本实用新型所述的一种羊毛磨头整形设备的结构示意图;

15.图2为本实用新型所述的一种羊毛磨头整形设备的俯视图;

16.图3、图4为本实用新型所述上料定位机构的结构示意图;

17.图5为本实用新型所述上料定位机构、整形砂轮及下料机构的设置结构示意图。

18.其中:1、上料定位机构,11、直线振动导轨,12、手指气缸,121、夹爪,13、限位挡板,14、限位气缸,15、传感器;

19.2、钻孔机构,21、钻头,22、主轴钻头电机;

20.3、取料整形机构,31、取料组件,311、自攻丝,312、主轴自攻丝电机,32、整形砂轮;

21.4、下料机构,41、拨料板,42、下料气缸,43、嵌槽;

22.5、双轴滑轨机构,51、滑轨a,52、滑座a,53、第一进给气缸,54、滑轨b,55、滑座b,56、第二进给气缸;

23.6、工作台,61、除尘管道。

具体实施方式

24.下面结合具体实施例,对本实用新型的内容做进一步的详细说明:

25.如图1、图2所示,一种羊毛磨头整形设备,包括随加工工序依次设置的上料定位机构1、钻孔机构2、取料整形机构3及下料机构4。

26.如图2-4所示,上料定位机构1对应有物料的钻孔工位,即图2、图3中的a点位置,且物料在钻孔工位实现定位;具体的,该上料定位机构1包括实现物料依次上料至钻孔工位的供料组件、将上料至钻孔工位的物料进行固定的夹紧组件;其中,供料组件包括振动料盘(图中未具体示出)及直线振动导轨11;直线振动导轨11末端还设置有传感器15、限位挡板13、以及驱动限位挡板13在竖直平面内平移的限位气缸14;传感器15用于探测物料是否运

动至钻孔工位,进而便于控制夹紧组件工作;限位挡板13处在钻孔工位外侧端,防止物料掉落;夹紧组件选用手指气缸12,端部具有一对夹爪121,一对夹爪121处于直线振动导轨11末端,上述钻孔工位则处于一对夹爪121之间。

27.钻孔机构2可运动至与钻孔工位对齐,并用于对钻孔工位的物料进行深度钻孔,其结构包括钻头21与主轴钻头电机22。

28.取料整形机构3对应有物料的整形工位,即图2中的b点位置,具体的,如图1所示,取料整形机构3包括取料组件31及整形砂轮32,上述整形工位对应设置于整形砂轮32侧边;取料组件31选用自攻丝311与主轴自攻丝电机312的组合,自攻丝311正向旋进钻孔后的物料内,实现与物料的相对固定,并将物料由钻孔工位转移至整形工位。

29.主轴钻头电机22及主轴自攻丝电机312的中轴线平行设置,并与直线振动导轨11平行,下方安装有双轴滑轨机构5;结合图2所示,双轴滑轨机构5包括滑轨a51、与滑轨a51滑动配合的一对滑座a52、安装于滑座a52上的滑轨b54、以及与滑轨b54滑动配合的滑座b55;滑座a52与滑座b55的运动方向垂直,且滑座a52连接有驱动其沿滑轨a51运动的第一进给气缸53,滑座b55连接有驱动其沿滑轨b54运动的第二进给气缸56;主轴钻头电机22及主轴自攻丝电机312分别与一对滑座b55固定连接,中轴线与第二进给气缸56的伸缩方向平行。

30.下料机构4对应有物料的下料工位,即图2中的c点位置,并配合取料整形机构3完成下料;具体的,如图5所示,该下料机构4设置在整形砂轮32侧边,包括拨料板41、以及驱动拨料板41配合自攻丝311将物料取出的下料气缸42;下料气缸42的伸缩方向与主轴自攻丝电机312的中轴线平行,拨料板41沿竖直方向设置,外侧壁上具有一供自攻丝311进入的嵌槽43。

31.本实施例中,上料定位机构1、钻孔机构2、取料整形机构3及下料机构4均安装于工作台6上,工作台6的台面上设置有除尘管道61,下方连接有除尘袋,除尘管道61对应设置在钻孔工位及整形工位下方,用于将钻孔及打磨产生的粉尘吸除,改善车间环境。

32.本实用新型的工作原理具体如下:

33.步骤一:物料由振动料盘运动至直线振动导轨11内,并沿直线振动导轨11运动至钻孔工位,该过程中,限位挡板13处于图4所示状态,下行运动至与钻孔工位相对,用于对物料进行限位,防止掉落;接着,手指气缸12自对中夹紧物料,夹紧完成后,限位挡板上行运动,并处于图3所示状态;

34.步骤二:钻孔机构2受第一进给气缸53驱动,沿滑轨a51运动至与物料对齐,接着受第二进给气缸56驱动,沿滑轨b54向物料一侧靠近,并通过钻头21对物料进行定位深度钻孔,钻孔完成后,钻孔机构2复位至初始状态;钻孔过程中产生的粉尘沿除尘管道61送入除尘袋内;

35.步骤三:取料组件31受第一进给气缸53驱动,沿滑轨a51运动至与物料对齐,接着受第二进给气缸56驱动,沿滑轨b54向物料一侧靠近,主轴自攻丝电机312驱动自攻丝311正转,并沿钻孔旋进物料内,之后继续受第一进给气缸53及第二进给气缸56的驱动,将物料由钻孔工位转移至整形工位;

36.步骤四:整形砂轮32对物料进行打磨,打磨产生的粉尘沿除尘管道61送入除尘袋内;

37.步骤五:打磨完成后,取料组件31继续受第一进给气缸53及第二进给气缸56的驱

动,向下料机构4一侧靠近,其中自攻丝311沿水平方向进入嵌槽43内,进而将成品物料转移至下料工位;接着下料气缸42驱动拨料板41对物料端部施力,同时自攻丝311反转,直至将成品物料取出。

38.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型,因此无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。