1.本发明涉及搅拌车叶片领域,具体涉及一种搅拌车叶片模具修模的方法、模具及叶片。

背景技术:

2.混凝土搅拌车作为城市中唯一合理运送商品混凝土的工具,具有不可替代的作用。混凝土搅拌车的搅拌性能主要取决于搅拌叶片的线型和几何参数。混凝土搅拌车的搅拌叶片,是一种比较复杂的空间曲面,制造起来比较困难,螺旋叶片质量难于保证,从而成为各个搅拌机械生产厂家急需解决的技术难题。

3.通常,混凝土搅拌车搅拌筒叶片模具的修模方法有以下几种:方法一,叶片模具的分型面依靠数控铣削加工的模具,在修模时,需要反复多次的对模具分型面进行多次修磨;通常通过使用模具压制的叶片与叶片模型的空间尺寸进行对比测量,来确定需要修磨的分型面;通过反复压制叶片与叶片模型的空间尺寸进行对比测量,来反复修磨模具的分型面,来促使通过模具压制的压片与叶片的模型的空间尺寸吻合;方法二,叶片模具的分型面依靠多个肋板叠加构建的,在修模时,需要多次的堆焊或打磨作业;通常通过使用模具压制的叶片与叶片模型的空间尺寸进行对比测量,来判断模具的分型面上哪些区域导致的叶片的成型尺寸偏小,哪些区域导致的叶片的成型尺寸偏大;对导致叶片成型尺寸偏小的下模分型面区域进行堆焊补肉,对上模分型面的对应区域进行打磨减肉;对导致的叶片的成型尺寸偏大的区域处理方法相反;依然通过反复压制叶片与叶片模型的空间尺寸进行对比测量,来反复堆焊或打磨模具的分型面,来促使通过模具压制的压片与叶片的模型的空间尺寸吻合;方法一,成本比较高,当修模量过大时,模具容易报废;方法二,修模周期比较长,且难以通过修模获得稳定的模具分型面,这导致使用这种模具压制成型的叶片与叶片模型相比有空间尺寸不一致的地方;当对叶片进行尺寸检查时,会产品较多的废次品;对局部尺寸不一致的叶片,需要手动校正叶片尺寸至合格。同时,搅拌车叶片通常采用高强度的中厚板制作,且叶片为空间曲面,曲面各处的回弹不一致,叶片回弹后难以获得理想的空间曲面,需要对叶片模具反复多次修磨使用。当使用模具压制的叶片与叶片模型的空间尺寸出入较大时,或出现废次品较多时,根据模具压制的叶片的尺寸与叶片模型的尺寸比对后偏离的区域,在模具的分型面上进行堆焊或打磨,直至使用模型压制的叶片与叶片模型的空间尺寸吻合,则判断模具修模合格。

技术实现要素:

4.本发明的目的是要提供一种搅拌车叶片模具修模的方法,减少搅拌车叶片模具修模,它适用于搅拌车搅拌筒全系列的叶片,并且能有效减少叶片模具的修模成本,有效避免使用模具压制的叶片在装配焊接前的校正,保障成型后的叶片曲面与叶片设计时的理论曲面高度吻合。

5.本发明的另一目的是提供一种模具。

6.本发明的还一目的是提供一种叶片。

7.本发明的技术方案是:一种搅拌车叶片模具制造方法,其特征在于:包括样模制作、分型面确定、模具制作与修模三个步骤:步骤1样模制作:在不考虑叶片的空间回弹情况下,采用叶片模型的空间曲面直接作为样模的分型面,使用数控切割肋板,构建样模的上、下模分型曲面;步骤2分型面的确定:比对样模压制的叶片曲面与叶片的理论曲面吻合程度,评估叶片的回弹状况,补偿修正样模的分型面,测绘修正后的样模分型面,并将此作为叶片模具的分型曲面; 步骤3模具制作与修模:按照叶片模具分型曲面,采用较密的肋板轮廓构建模具的上、下模分型曲面,打磨制作后的模具分型曲面上的棱边。

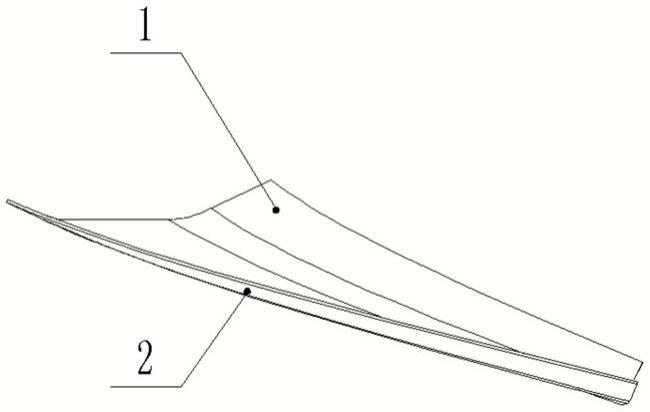

8.所述步骤1样模制作1)、利用叶片模型的曲面确定分型面直接将叶片模型的上曲面1作为样模的上模分型曲面,将叶片模型的下模曲面2作为样模的下模分型曲面;2)、采用较疏的肋板,肋板布置密度约为15至20块制作样模;根据模具分型曲面,等分切割曲面获得切割边线,通过设定样模的闭合高度,获取样模的肋板,将获取样模的肋板装焊在一起,构成样模的下模;上模制作方法与下模一致。

9.所述步骤2分型曲面的确定1)、获取使用样模压制的叶片的状态使用三维扫描设备,扫描使用样模压制的叶片得到扫描模型;2)、比对样模压制的叶片与叶片模型的吻合程度将样模压制的叶片的扫描模型与叶片模型进行比对,获取样模压制的叶片与叶片模型的比对状态,根据叶片模型的截面处的比对状态,得到叶片模型的位置即叶片经压制后的理论位置与样模压制后叶片的实际位置之间的落差x;设定叶片模具的实际分型面,即当使用叶片模具实际分型面设计制作模具时,叶片经压制、回弹后的状态处在叶片模型的位置;设定叶片模具的实际分型面与叶片模型的位置之间的落差为f(x),f(x)=kx,其中,k为材料系数;取测量点,测量点一般取叶片模型的截面的轮廓线的起点、拐点、终点,以及起点和拐点连成的线段的中点或3等分点、拐点和拐点连成的线段的中点或3等分点、拐点和终点连成的线段的中点或3等分点等,计算f(x),获取叶片模具实际分型面上的点,通过点构建叶片模具的实际分型面,并将实际分型面修至圆滑过渡,最终获取相对理想的叶片模具分型曲面。

10.所述步骤3模具制作与修模根据捕获的相对理想的叶片模具分型曲面,密等分切割叶片模具分型曲面获取叶片模具的肋板,将肋板间距控制在2-3倍肋板板厚,以便于消除使用叶片模具压制后的叶片压痕,将获取的模具的肋板装焊在一起,构成模具的上、下模;在压制叶片时,使用与样模一致的压制参数,400t的压力,保压30s,再次测量压制的叶片与叶片模型的实际偏差,再对分型面局部过渡不圆滑的部位进行打磨。

11.模具还设有导向部件、定位部件、限位部件。

12.一种模具,由上述的搅拌车叶片模具制造方法制造。

13.一种叶片,由上述的模具制成。

14.使用本发明制造的叶片可减少搅拌车叶片成型后、装配焊接前的校正工序,本发明包括样模制作、分型面确定、模具制作与修模等三个步骤,在样模制作时,利用叶片的空间的曲面确定分型面,此时不考虑叶片的空间回弹;分型面确定时,比对样模压制的叶片与叶片的理论曲面的吻合状态,分析确定叶片的实际分型面;模具制作与修模时,按照实际确定的分型面制作模具,打磨过渡的棱边;本发明的有益技术效果是:由于采用了比对分析,在实际分型面确定时,按照收敛过渡的分析策略,对分型面进行了修正,因而有利于捕获理想的模具分型面,避免了叶片模具的修模,成型后的叶片空间曲面相对稳定。

附图说明

15.下面结合附图对本发明的实施例做进一步详述;图1是搅拌筒叶片的模型空间示意图;图2是搅拌筒叶片样模肋板获取示意图;图3是搅拌筒叶片样模示意图;图4是样模压制叶片与叶片模型的比对示意图;图5是样模压制叶片与叶片模型截面比对示意图;图6是叶片模具制作示意图;图中:1、叶片模型的上曲面,2、叶片模型的下曲面,3、样模肋板,4、叶片曲面切割变形,5、样模压制的叶片比对状态,6、样模压制后叶片的实际位置,7、叶片经压制后的理论位置,8、叶片模具的实际分型面,9、叶片模具的肋板。

具体实施方式

16.步骤1样模制作1、利用叶片模型的曲面确定分型面根据叶片的模型图1,直接将叶片模型的上曲面1作为样模的上模分型曲面,将叶片模型的下模曲面2作为样模的下模分型曲面;2、采用较疏的肋板制作模具根据选定的模具分型曲面,等分切割曲面获得切割边线4,通过设定模具的闭合高度,获取样模的肋板3(图2所示),将获取的肋板3按顺序装焊在一起,构成样模的下模(图3示);上模的方法一致;步骤2分型曲面的确定1、获取使用样模压制的叶片的状态使用三维扫描设备,扫描使用样模压制的叶片;设备:三维扫描仪2、比对样模压制的叶片与叶片模型的吻合程度按图4所示,将样模压制的叶片与叶片模型进行比对,获取样模压制的叶片与叶片模型的比对状态5;比对状态5的获得方法为:将叶片模型固定,再将样模压制的叶片的上曲面定位点和下曲面定位点分别与叶片模型的定位点重合,从而获取样模压制的叶片与叶片

模型的比对状态5;按图5所示,再选取叶片模型的外圆弧面的上下两条棱边和内圆弧面的上下两条棱边,并将这四条棱边等分,将相应的等分点连接起来,获取叶片模型的等分平面;在比对状态5的状况下,等分平面与叶片模型相交形成一曲面截面、等分平面与样模压制的叶片相交形成另一曲面截面;在曲面截面上,获取不同截面状态下,叶片模型的位置7(即叶片经压制后的理论位置7)与样模压制后叶片的实际位置6之间的落差x;设定叶片模具的实际分型面8,即当使用叶片模具实际分型面8设计制作模具时,叶片经压制、回弹后的状态处在叶片模型的位置7;设定叶片模具的实际分型面8与叶片模型的位置7之间的落差为f(x),f(x)=kx,其中,k为材料系数;取测量点,计算f(x),获取叶片模具实际分型面8上的点,通过点构建叶片模具的实际分型面8,并将实际分型面8修至圆滑过渡,最终获取相对理想的叶片模具分型曲面。

17.步骤3模具制作与修模根据捕获的相对理想的叶片模具分型曲面8,密等分切割叶片模具分型曲面8获取叶片模具的肋板9,将获取的肋板9按顺序装焊在一起,构成模具的上、下模(如图6所示);同时配齐模具的相应部件如导向、定位、限位部件等;在压制叶片时,使用与样模一致的压制参数,再次测量压制的叶片与叶片模型的实际偏差,再对分型面局部过渡不圆滑的部位进行打磨。