1.本实用新型属于冷凝器钢管技术领域,涉及冷凝器钢管胀管机构。

背景技术:

2.目前,冷凝器在使用的过程中钢管是比不可少的部件,而冷凝器加工的时候,需要对铜管进行胀管,以消除铜管与翅片之间的间隙,而在对钢管加工的过程中,都是把钢杆伸到钢管内部,从而进行涨管作业,且现有的钢杆底端都是水平结构的,而在对不同尺寸的钢管加工时,容易使钢杆底端与钢管上端接触,出现对不准的情况,且对钢管胀管加工,放置的时候稳定性不够。

技术实现要素:

3.本实用新型的目的是针对上述问题,提供冷凝器钢管胀管机构。

4.为达到上述目的,本实用新型采用了下列技术方案:

5.一种冷凝器钢管胀管机构,包括工作台,所述工作台上端设置有胀管机体,所述胀管机体上端中部设置有若干胀管杆,所述胀管杆底端均穿过胀管机体设置有胀管头,所述胀管头均呈倒圆锥结构,所述工作台上端设置有放置板,所述放置板呈矩形结构,所述胀管机体后侧中下端设置有安装板,所述安装板前侧中部两端均设置有限位板,所述限位板均呈矩形结构。

6.在上述的冷凝器钢管胀管机构中,所述胀管杆底端中部均开设有固定口,所述固定口呈圆柱形结构,所述胀管头上端中部均设置有固定螺头,所述固定口内部下端四周均开设有螺纹,所述固定螺头外部与螺纹相啮合。

7.在上述的冷凝器钢管胀管机构中,所述固定口内部中上端均设置有活动板,所述活动板均呈圆盘结构,所述活动板上端与固定口内部上端四周均设置有弹杆,所述活动板底端设置有若干滚珠。

8.在上述的冷凝器钢管胀管机构中,所述活动板底端在位于滚珠的相对位置均开设有若干圆槽,所述固定口内部上端在位于弹杆的相对位置均开设有安装凹口。

9.在上述的冷凝器钢管胀管机构中,所述弹杆均采用弹簧钢材质制成,所述胀管头上端均设置有紧固层,所述紧固层呈圆环结构,所述紧固层均采用橡胶材质制成。

10.在上述的冷凝器钢管胀管机构中,所述胀管机体前侧在位于安装板的相对位置设置有挡板,所述挡板左侧上端和下端与胀管机体前端均设置有连接轴架。

11.在上述的冷凝器钢管胀管机构中,所述安装板前侧开设有若干移动滑槽,所述限位板后侧在位于移动滑槽的相对位置均设置有移动滑块,所述移动滑块均与移动滑槽内部滑动连接。

12.在上述的冷凝器钢管胀管机构中,所述放置板上端开设有若干嵌合口,所述放置板上端中部设置有若干固定框头,所述固定框头底端均设置有固定块,所述固定块均与嵌合口内部嵌合对接。

13.在上述的冷凝器钢管胀管机构中,所述固定框头内部四周均开设有安装槽口,所述安装槽口内部均设置有挤压气囊,所述固定框头均呈圆柱形结构,所述固定块和嵌合口均呈矩形结构。

14.在上述的冷凝器钢管胀管机构中,所述固定框头内部均呈圆柱形结构,所述固定框头内部上端均呈覆斗型结构,所述挤压气囊均采用橡胶材质制成。

15.与现有的技术相比,本实用新型的优点在于:

16.1、本实用新型在使用胀管杆对钢管进行胀管作业时,使胀管杆自上往下移动,就会使胀管头与钢管上端内部接触,且通过胀管头呈倒圆锥形结构,增加胀管杆对钢管内部接触时的准确性,防止出现对不准的情况,且对不同尺寸的胀管杆进行作业时,通过固定螺头与固定口内部螺纹的螺动连接,进行更换即可,且固定螺头与固定口内部螺动连接时,就会往上推动活动板,则就会弹杆进行挤压,且通过弹杆的反作用力,增加固定螺头外部与螺纹螺动接触的摩擦力,防止胀管头在工作时间久了出现松动脱落的情况。

17.2、本实用新型同时在把钢管放置到放置板上端前,依次把固定框头放置到放置板上端,使固定块与相对位置的嵌合口内部嵌合对接进行限位固定,且对钢管进行胀管作业时,且均使钢管底端与固定框头内部对接,当钢管底端对挤压气囊进行挤压,则就可以通过对挤压气囊挤压的反作用力,增加钢管在加工时放置的牢固性,防止钢管在加工的过程中出现倾斜的情况。

18.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

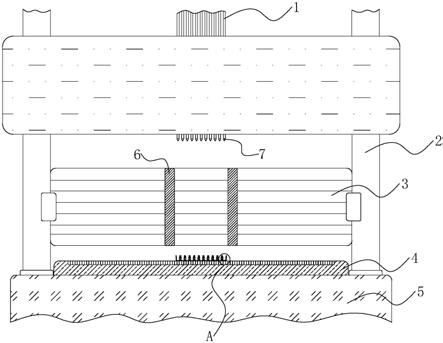

19.图1是本实用新型整体正视的示意图。

20.图2是本实用新型图1中的胀管杆底端和胀管头剖视的示意图。

21.图3是限位板和安装板侧视的结构示意图。

22.图4是图1中a处放大的剖视结构示意图。

23.图5是胀管机体和工作台立体的结构示意图。

24.图中:1、胀管杆;2、胀管机体;3、安装板;4、放置板;5、工作台;6、限位板;7、胀管头;8、安装凹口;9、活动板;10、螺纹;11、固定螺头;12、紧固层;13、固定口;14、滚珠;15、弹杆;16、移动滑槽;17、移动滑块;18、固定框头;19、安装槽口;20、挤压气囊;21、固定块;22、嵌合口;23、挡板。

具体实施方式

25.下面结合附图对本实用新型进行进一步说明。

26.如图1-5所示,冷凝器钢管胀管机构,包括工作台5,工作台5上端设置有胀管机体2,胀管机体2上端中部设置有若干胀管杆1,胀管杆1底端均穿过胀管机体2设置有胀管头7,胀管头7均呈倒圆锥结构,工作台5上端设置有放置板4,放置板4呈矩形结构,胀管机体2后侧中下端设置有安装板3,安装板3前侧中部两端均设置有限位板6,限位板6均呈矩形结构。

27.本实施例中,胀管杆1底端中部均开设有固定口13,固定口13呈圆柱形结构,胀管头7上端中部均设置有固定螺头11,固定口13内部下端四周均开设有螺纹10,固定螺头11外

部与螺纹10相啮合,这样在使用胀管杆1对钢管进行胀管作业时,使胀管杆1自上往下移动,就会使胀管头7与钢管上端内部接触,且通过胀管头7呈倒圆锥形结构,增加胀管杆1对钢管内部接触时的准确性,防止出现对不准的情况,且对不同尺寸的胀管杆1进行作业时,螺动不同尺寸的胀管头7,则使固定螺头11与开设在胀管杆1底端的固定口13内部螺动连接,进行固定,且更换起来也更加的便捷。

28.本实施例中,固定口13内部中上端均设置有活动板9,活动板9均呈圆盘结构,活动板9上端与固定口13内部上端四周均设置有弹杆15,活动板9底端设置有若干滚珠14,这样在通过胀管头7把安装在胀管头7上端的固定螺头11与固定口13内部螺动连接时,就会使固定螺头11上端与活动板9底端接触,并往上推动活动板9,则就会对安装在活动板9上端和固定口13内部上端的弹杆15进行挤压,且通过弹杆15的反作用力,增加固定螺头11外部与螺纹10螺动接触的摩擦力,防止胀管头7在工作时间久了出现松动脱落的情况,且固定螺头11上端与活动板9下端接触时,就会使固定螺头11上端与滚珠14底端接触,当固定螺头11转动的时候,就会降低固定螺头11在转动过程中的摩擦力,防止螺动安装时摩擦力过大的情况。

29.本实施例中,活动板9底端在位于滚珠14的相对位置均开设有若干圆槽,固定口13内部上端在位于弹杆15的相对位置均开设有安装凹口8,这样便于通过开设在活动板9底端的圆槽对滚珠14进行安装,且通过安装凹口8对弹杆15进行安装固定,则在安装的过程中更加的便捷。

30.本实施例中,弹杆15均采用弹簧钢材质制成,胀管头7上端均设置有紧固层12,紧固层12呈圆环结构,紧固层12均采用橡胶材质制成,这样在螺动胀管头7安装到胀管杆1底端时,就会使紧固层12上端与胀管杆1底端接触,并对紧固层12进行挤压,且通过紧固层12的橡胶材质,增加胀管头7在加工过程中的紧固性和摩擦力。

31.本实施例中,胀管机体2前侧在位于安装板3的相对位置设置有挡板23,挡板23左侧上端和下端与胀管机体2前端均设置有连接轴架,这样把钢管放置到放置板4上端,推动两侧的限位板6对钢管进行固定后,就会以连接轴架为轴心,按动挡板23往胀管机体2前端一侧移动,则就会使挡板23后侧与放置后的钢管前侧接触,并对钢管前侧进行限位固定。

32.本实施例中,安装板3前侧开设有若干移动滑槽16,限位板6后侧在位于移动滑槽16的相对位置均设置有移动滑块17,移动滑块17均与移动滑槽16内部滑动连接,这样在把钢管放置到放置板4上端时,使钢管放置到两侧的限位板6之间,且再推动两侧的限位板6往相对一侧移动,并均使限位板6相对一侧与钢管外部两侧接触,从而对放置后的钢管两侧进行固定,防止钢管往两侧倾斜的情况。

33.本实施例中,放置板4上端开设有若干嵌合口22,放置板4上端中部设置有若干固定框头18,固定框头18底端均设置有固定块21,固定块21均与嵌合口22内部嵌合对接,这样在把钢管放置到放置板4上端前,依次把固定框头18放置到放置板4上端,当把固定框头18放置到放置板4上端时,就会均使安装在固定框头18底端的固定块21与相对位置的嵌合口22内部嵌合对接,且对固定框头18进行限位固定,则既可以对钢管在放置的过程中放置的位置进行调节,使安装在固定框头18底端的固定块21与相对位置的嵌合口22内部对接进行固定即可,还可以通过固定框头18对钢管放置,增加放置过程中的稳固性。

34.本实施例中,固定框头18内部四周均开设有安装槽口19,安装槽口19内部均设置有挤压气囊20,固定框头18均呈圆柱形结构,固定块21和嵌合口22均呈矩形结构,这样对钢

管进行胀管作业时,把钢管放置到放置板4上端,且均使钢管底端与固定框头18内部对接,当钢管底端与固定框头18内部对接时,就会使钢管底端外部与挤压气囊20在远离安装槽口19的一侧接触,并均对挤压气囊20进行挤压,则就可以通过对挤压气囊20挤压的反作用力,对钢管进行固定,钢管在加工时放置的牢固性,防止钢管在加工的过程中出现倾斜的情况,造成胀管作业时对不准的情况出现,且在对钢管胀管作业完成后,直接往上移动钢管,并均使钢管底端与固定框头18内部分离,同时对挤压气囊20分离,进行拆卸即可。

35.本实施例中,固定框头18内部均呈圆柱形结构,固定框头18内部上端均呈覆斗型结构,挤压气囊20均采用橡胶材质制成,这样可以通过固定框头18内部上端的覆斗型结构,使钢管底端与固定框头18内部内部对接时,更加的便捷,防止放置对接时阻力变大的情况出现,且通过橡胶材质增加挤压气囊20在工作过程中的使用寿命和摩擦力。

36.本实用新型的工作原理是:

37.在使用胀管杆1对钢管进行胀管作业时,使胀管杆1自上往下移动,就会使胀管头7与钢管上端内部接触,且通过胀管头7呈倒圆锥形结构,增加胀管杆1对钢管内部接触时的准确性,防止出现对不准的情况,且对不同尺寸的胀管杆1进行作业时,螺动不同尺寸的胀管头7,则使固定螺头11与开设在胀管杆1底端的固定口13内部螺动连接,进行固定,且更换起来也更加的便捷,且在通过胀管头7把安装在胀管头7上端的固定螺头11与固定口13内部螺动连接时,就会使固定螺头11上端与活动板9底端接触,并往上推动活动板9,则就会对安装在活动板9上端和固定口13内部上端的弹杆15进行挤压,且通过弹杆15的反作用力,增加固定螺头11外部与螺纹10螺动接触的摩擦力,防止胀管头7在工作时间久了出现松动脱落的情况,且固定螺头11上端与活动板9下端接触时,就会使固定螺头11上端与滚珠14底端接触,当固定螺头11转动的时候,就会降低固定螺头11在转动过程中的摩擦力,防止螺动安装时摩擦力过大的情况,同时这样在把钢管放置到放置板4上端前,依次把固定框头18放置到放置板4上端,当把固定框头18放置到放置板4上端时,就会均使安装在固定框头18底端的固定块21与相对位置的嵌合口22内部嵌合对接,且对固定框头18进行限位固定,则既可以对钢管在放置的过程中放置的位置进行调节,使安装在固定框头18底端的固定块21与相对位置的嵌合口22内部对接进行固定即可,还可以通过固定框头18对钢管放置,增加放置过程中的稳固性,且对钢管进行胀管作业时,把钢管放置到放置板4上端,且均使钢管底端与固定框头18内部对接,当钢管底端与固定框头18内部对接时,就会使钢管底端外部与挤压气囊20在远离安装槽口19的一侧接触,并均对挤压气囊20进行挤压,则就可以通过对挤压气囊20挤压的反作用力,对钢管进行固定,钢管在加工时放置的牢固性,防止钢管在加工的过程中出现倾斜的情况,造成胀管作业时对不准的情况出现,且在对钢管胀管作业完成后,直接往上移动钢管,并均使钢管底端与固定框头18内部分离,同时对挤压气囊20分离,进行拆卸即可。

38.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神。

39.尽管本文较多地使用1、胀管杆;2、胀管机体;3、安装板;4、放置板;5、工作台;6、限位板;7、胀管头;8、安装凹口;9、活动板;10、螺纹;11、固定螺头;12、紧固层;13、固定口;14、滚珠;15、弹杆;16、移动滑槽;17、移动滑块;18、固定框头;19、安装槽口;20、挤压气囊;21、

固定块;22、嵌合口;23、挡板等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质,把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。