1.本发明涉及轴承加工技术领域,特别涉及一种轴承生产制造自动化加工设备及加工工艺。

背景技术:

2.轴承是当代机械设备中一种重要零部件。它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度。轴承的组成结构有内圈、外圈、滚动体、保持架、润滑脂和防尘盖组成;对于轴承的内圈和外圈,需要开设一道环形的沟槽,目的是便于滚珠在上端高速转动。

3.目前轴承内圈外壁的沟槽在开设的过程中主要存在以下问题;轴承内圈固定后需要对其外壁开设沟槽,目前采用的卡爪式固定容易影响轴承内圈外壁沟槽的开设,并且轴承内圈转动的过程中容易发生偏心,从而造成轴承内圈外壁沟槽开设的深度不均匀,影响轴承内圈外壁沟槽开设效果,且轴承内圈外壁沟槽开设的过程中,由于切削刀容易发生晃动,从而影响轴承内圈外壁沟槽的开设质量,且轴承内圈外壁沟槽开设完成后,其外壁存在大量的毛刺,存在的毛刺影响后期滚动体的高速运转,进一步的影响轴承的使用。

4.所以为了提高轴承内圈外壁沟槽的开设效果;保证轴承内圈外壁沟槽光滑均匀;本发明提供了一种轴承生产制造自动化加工设备及加工工艺。

技术实现要素:

5.为了实现上述目的,本发明采用以下技术方案,一种轴承生产制造自动化加工设备,包括底板、限位套、固定装置、切削装置和打磨装置;所述的底板上端设置有限位套,所述的限位套内部设置有圆形腔体,限位套的左右两侧对称设置有滑槽,所述的切削装置通过滑动配合方式安装在限位套的右侧滑槽内,所述的打磨装置通过滑动配合方式安装在限位套的左侧滑槽内,所述的固定装置设置在底板的上端中部位置,且固定装置位于限位套的圆形腔体内,所述的限位套上端面通过活动连接方式均匀设置有滚珠以便于后期轴承内圈高速转动。

6.所述的固定装置包括升降气缸、外固定筒、内固定筒、限位柱、限位弹簧、l型插接块、驱动电机、双轴电机、调节丝杠、导向杆、辅助单元和扩张单元;所述的升降气缸对称设置在底板的上端面,升降气缸的顶端安装有外固定筒,外固定筒的上端面沿其轴线方向均匀设置有安装槽,所述外固定筒的每个安装槽内均设置有限位柱,限位柱的外壁套设有限位弹簧,且限位柱的外壁通过滑动配合方式套设有l型插接块,所述限位弹簧的靠近外固定筒轴心的一端与l型插接块的外壁相连接;所述的内固定筒中部外壁设置有圆形滑槽,内固定筒的上端沿其轴线方向均匀设置有滚珠以便于内固定筒高速转动,所述内固定筒的圆形滑槽位置通过与l型插接块进行活动连接安装在外固定筒的内部;所述的驱动电机通过电机座安装在外固定筒的底端内壁,且驱动电机的输出轴通过法兰与外固定筒的底端外壁相连接;所述的双轴电机通过电机座安装在内固定筒的底端内壁中部,双轴电机的两个输出

轴均通过联轴器设置有调节丝杠,且调节丝杠的另一端通过轴承安装在内固定筒的内壁;双轴电机上安装的两个所述的调节丝杠旋向相反;内固定筒的中部设置导向杆,所述的导向杆位于双轴电机的上方,所述的扩张单元数目为二;扩张单元通过滑动配合方式左右对称设置在导向杆上,且扩张单元与调节丝杠之间通过螺纹方式相连接;所述的辅助单元设置在内固定筒的上端,且两个扩张单元和辅助单元相互垂直;固定轴承内圈时,人工向内捏辅助单元,通过辅助单元宽度变小后人工将轴承内圈套在辅助单元的外壁,松开手后通过辅助弹簧顶伸辅助压板将轴承内圈进行限位,随后在升降气缸的作用下调节扩张单元与轴承内圈保持相同的高度;然后通过双轴电机工作带动调节丝杠转动,在调节丝杠的转动作用下调节两个扩张单元进行运动,通过扩张单元将轴承内圈进行扩张式固定;并通过驱动电机高速转动带动内固定筒转动,进一步的带动上端扩张单元固定的轴承内圈高速转动;固定装置通过对称的扩张单元采用外扩的方式保证了其对轴承内圈的固定效果,且通过辅助单元保证轴承内圈高速转动的过程中不会发生偏心,提高了轴承内圈转动的稳定性,确保了后期轴承内圈外壁沟槽的开设效果。

7.优选的;所述的切削装置包括一号电动滑块、一号支撑架、一号调节杆、一号调节气缸、固定盘、切削刀、固定板、方柱和执行弹簧;所述的一号电动滑块通过滑动配合方式安装在限位套的右侧滑槽内;一号电动滑块的外壁安装有一号支撑架,一号支撑架的上方设置有限位孔,所述的一号调节杆通过滑动配合方式安装在一号支撑架的限位孔内,一号调节杆的右端安装有固定盘,所述的一号调节气缸上下对称设置在一号支撑架的右侧壁,且一号调节气缸的伸缩端与固定盘之间相连接;一号调节杆的左端设置有方形通孔,所述的切削刀右端内壁设置有方柱,方柱的外壁套设有执行弹簧,所述的固定板通过滑动配合方式套设在一号调节杆的左侧外壁,且固定板与切削刀之间通过螺钉相连接,所述的方柱位于一号调节杆的方形通孔内;轴承内圈的外壁进行沟槽开设时,通过一号电动滑块运动调节切削刀的高度,使得切削刀的高度与轴承内圈的外壁高度保持一致;随后通过一号调节气缸缓慢收缩带动切削刀运动,使得切削刀与轴承内圈的外壁相接触,从而转动的轴承内圈与切削刀相配合,进一步的完成轴承内圈外壁的沟槽开设;切削装置通过切削刀缓慢进给可以控制轴承内圈外壁沟槽的开设深度,并且通过方柱可以保证切削刀的稳定,有效防止切削刀在对轴承内圈开设沟槽时发生晃动,提高了切削刀的稳定性,并且保证了轴承内圈外壁沟槽的开设质量。

8.优选的;所述的打磨装置包括二号电动滑块、二号支撑架、二号调节杆、打磨球、压缩弹簧、拉力钢绳和二号调节气缸;所述的二号电动滑块通过滑动配合方式安装在限位套的左侧滑槽内;二号电动滑块的外壁安装有二号支撑架,二号支撑架的上方设置有圆孔,且二号支撑架上的圆孔内壁上下对称设置有滚珠;所述的二号调节杆上下外壁对称设置有导槽,所述的二号调节杆通过滑动配合方式安装在二号支撑架的圆孔内,且二号支撑架左侧的二号调节杆外壁套设有压缩弹簧,所述的压缩弹簧左端与二号调节杆相连接,压缩弹簧的右端与二号支撑架相连接;且压缩弹簧呈压缩状态;二号调节杆的右端安装有打磨球,所述的二号调节气缸底端安装在二号支撑架上,且二号调节气缸的顶端安装有拉力钢绳,拉力钢绳的另一端穿过二号支撑架连接在二号调节杆的左端;打磨轴承内圈外壁的沟槽时,通过二号电动滑块运动调节二号支撑架的高度,使得打磨球与轴承内圈外壁的沟槽高度保持一致,且通过二号调节气缸缓慢伸长逐步释放拉力钢绳,通过压缩弹簧的作用带动二号

调节杆运动,进一步的使得打磨球与轴承内圈的沟槽相贴合,通过轴承内圈转动从而实现轴承内圈外壁的沟槽打磨;打磨装置通过压缩弹簧保证了打磨球与轴承内圈外壁沟槽的贴合程度,从而保证了轴承内圈外壁沟槽的打磨效果,确保了轴承内圈外壁沟槽光滑均匀,便于后期滚动体稳定滚动。

9.优选的;所述的扩张单元包括扩张板、扩张弹簧和压力板;所述的扩张板通过滑动配合方式安装在导向杆外壁,且扩张板与调节丝杠之间通过螺纹方式相连接;扩张板的外壁通过扩张弹簧安装有压力板,且压力板与扩张板之间通过滑动配合方式相连接,固定轴承内圈时,两个所述的压力板向相反方向运动,从而通过压力板与轴承内圈的内壁进行接触,最后通过扩张的作用进行固定;扩张单元采用的两点外扩的方法对轴承内圈进行固定,便于轴承内圈后期进行加工处理;且两点固定保证了轴承内圈的稳定性。

10.优选的;所述的辅助单元包括辅助板、辅助弹簧和辅助压板;所述的辅助板安装在内固定筒的上方内壁,辅助板的内部设置有矩形通孔,所述的辅助压板通过滑动配合方式前后对称设置在辅助板的矩形通孔内,且辅助板的矩形通孔内设置有若干个辅助弹簧,所述的辅助弹簧两端与辅助压板相连接;辅助压板的外壁通过轴承设置有滚柱,滚柱以便于人工套设轴承内圈,且滚柱可以降低其与轴承内圈之间的摩擦力,以便于轴承内圈进行定位;当轴承内圈套设在辅助单元的外壁时,通过辅助弹簧顶伸辅助压板的作用可以保持轴承内圈位置居中,从而便于控制轴承内圈进行固定,且通过辅助单元的作用可以保持轴承内圈后期高速转动的过程中确保稳定;防止轴承内圈偏斜。

11.优选的;所述l型插接块的靠近外固定筒轴心的一端通过活动连接方式设置有滚珠,以便于提高内固定筒的活动效果,并且l型插接块可以对内固定筒进行限位,使得内固定筒保持稳定的转动。

12.优选的;所述的压力板外壁设置有带有凹槽的橡胶垫,以便于提高压力板对轴承内圈的固定效果,防止轴承内圈与压力板之间发生相对滑动。

13.此外,本发明还提供了一种轴承生产制造自动化加工工艺,具体如下:

14.s1:首先人工将待加工的轴承内圈套设在辅助单元的外壁,通过辅助弹簧顶伸辅助压板将轴承内圈进行限位,随后在升降气缸的作用下调节扩张单元与轴承内圈保持相同的高度;然后通过双轴电机工作带动调节丝杠转动,在调节丝杠的转动作用下调节两个扩张单元进行运动,通过扩张单元将轴承内圈进行扩张式固定;

15.s2:通过驱动电机工作带动内固定筒进行稳定的高速运转,内固定筒转动并带动轴承内圈进行转动;然后通过一号电动滑块运动调节切削刀的高度,使得切削刀的高度与轴承内圈的外壁高度保持一致;随后通过一号调节气缸缓慢收缩带动切削刀运动,使得切削刀与轴承内圈的外壁相接触,从而完成轴承内圈的沟槽开设;

16.s3:轴承内圈的沟槽开设完成后,通过二号电动滑块带动二号支撑架运动,使得打磨球的高度与轴承内圈的沟槽高度一致,并通过二号调节气缸缓慢伸长逐步释放拉力钢绳,通过压缩弹簧的作用带动二号调节杆运动,进一步的使得打磨球与轴承内圈的沟槽相贴合,通过轴承内圈转动从而实现轴承内圈外壁的沟槽打磨;

17.s4:打磨完成后,人工将轴承内圈取下并检查轴承内圈的加工情况。

18.本发明的有益效果在于:一、本发明设置的固定装置通过对称的扩张单元采用外扩的方式保证了其对轴承内圈的固定效果,且通过辅助单元保证轴承内圈高速转动的过程

中不会发生偏心,提高了轴承内圈转动的稳定性,确保了后期轴承内圈外壁沟槽的开设效果。

19.二、本发明设置的切削装置通过切削刀缓慢进给可以控制轴承内圈外壁沟槽的开设深度,并且通过方柱可以保证切削刀的稳定,有效防止切削刀在对轴承内圈开设沟槽时发生晃动,提高了切削刀的稳定性,并且保证了轴承内圈外壁沟槽的开设质量。

20.三、本发明设置的打磨装置通过压缩弹簧保证了打磨球与轴承内圈外壁沟槽的贴合程度,从而保证了轴承内圈外壁沟槽的打磨效果,确保了轴承内圈外壁沟槽光滑均匀,便于后期滚动体稳定滚动。

附图说明

21.下面结合附图和实施例对本发明进一步说明。

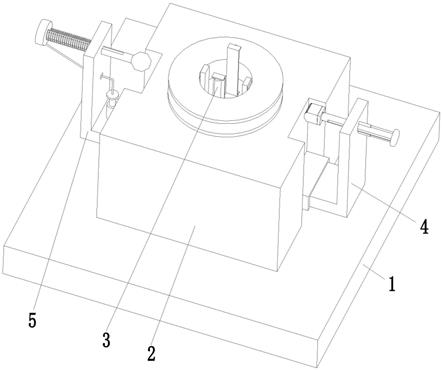

22.图1是本发明的立体结构示意图。

23.图2是本发明的俯视图。

24.图3是本发明图2中的m-m向位置剖视图。

25.图4是本发明固定装置的部分结构示意图。

26.图5是本发明图3中的a处局部放大图。

27.图6是本发明图3中的b处局部放大图。

28.图7是本发明辅助单元的剖视图。

29.图中:1、底板;2、限位套;3、固定装置;4、切削装置;5、打磨装置;31、升降气缸;32、外固定筒;33、内固定筒;34、限位柱;35、限位弹簧;36、l型插接块;37、驱动电机;38、双轴电机;39、调节丝杠;30、导向杆;61、辅助单元;62、扩张单元;621、扩张板;622、扩张弹簧;623、压力板;611、辅助板;612、辅助弹簧;613、辅助压板;41、一号电动滑块;42、一号支撑架;43、一号调节杆;44、一号调节气缸;固定盘45、切削刀46、固定板47、方柱48和执行弹簧49;二号电动滑块51、二号支撑架52、二号调节杆53、打磨球54、压缩弹簧55、拉力钢绳56和二号调节气缸57。

具体实施方式

30.下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

31.另外,下文中的用语基于本发明中的功能而定义,可以根据运用者的意图或惯例而不同;因此,这些用语基于本说明书的全部内容进行定义。

32.参阅图1和图2,一种轴承生产制造自动化加工设备,包括底板1、限位套2、固定装置3、切削装置4和打磨装置5;所述的底板1上端设置有限位套2,所述的限位套2内部设置有圆形腔体,限位套2的左右两侧对称设置有滑槽,所述的切削装置4通过滑动配合方式安装在限位套2的右侧滑槽内,所述的打磨装置5通过滑动配合方式安装在限位套2的左侧滑槽内,所述的固定装置3设置在底板1的上端中部位置,且固定装置3位于限位套2的圆形腔体内,所述的限位套2上端面通过活动连接方式均匀设置有滚珠以便于后期轴承内圈高速转动。

33.参阅图3和图4,所述的固定装置3包括升降气缸31、外固定筒32、内固定筒33、限位

柱34、限位弹簧35、l型插接块36、驱动电机37、双轴电机38、调节丝杠39、导向杆30、辅助单元61和扩张单元62;所述的升降气缸31对称设置在底板1的上端面,升降气缸31的顶端安装有外固定筒32,外固定筒32的上端面沿其轴线方向均匀设置有安装槽,所述外固定筒32的每个安装槽内均设置有限位柱34,限位柱34的外壁套设有限位弹簧35,且限位柱34的外壁通过滑动配合方式套设有l型插接块36,所述限位弹簧35的靠近外固定筒32轴心的一端与l型插接块36的外壁相连接;所述l型插接块36的靠近外固定筒32轴心的一端通过活动连接方式设置有滚珠,以便于提高内固定筒33的活动效果,并且l型插接块36可以对内固定筒33进行限位,使得内固定筒33保持稳定的转动;所述的内固定筒33中部外壁设置有圆形滑槽,内固定筒33的上端沿其轴线方向均匀设置有滚珠以便于内固定筒33高速转动,所述内固定筒33的圆形滑槽位置通过与l型插接块36进行活动连接安装在外固定筒32的内部;所述的驱动电机37通过电机座安装在外固定筒32的底端内壁,且驱动电机37的输出轴通过法兰与外固定筒32的底端外壁相连接;所述的双轴电机38通过电机座安装在内固定筒33的底端内壁中部,双轴电机38的两个输出轴均通过联轴器设置有调节丝杠39,且调节丝杠39的另一端通过轴承安装在内固定筒33的内壁;双轴电机38上安装的两个所述的调节丝杠39旋向相反;内固定筒33的中部设置导向杆30,所述的导向杆30位于双轴电机38的上方,所述的扩张单元62数目为二;扩张单元62通过滑动配合方式左右对称设置在导向杆30上,且扩张单元62与调节丝杠39之间通过螺纹方式相连接;所述的辅助单元61设置在内固定筒33的上端,且两个扩张单元62和辅助单元61相互垂直;固定轴承内圈时,人工向内捏辅助单元61,通过辅助单元61宽度变小后人工将轴承内圈套在辅助单元61的外壁,松开手后通过辅助弹簧612顶伸辅助压板613将轴承内圈进行限位,随后在升降气缸31的作用下调节扩张单元62与轴承内圈保持相同的高度;然后通过双轴电机38工作带动调节丝杠39转动,在调节丝杠39的转动作用下调节两个扩张单元62进行运动,通过扩张单元62将轴承内圈进行扩张式固定;并通过驱动电机37高速转动带动内固定筒33转动,进一步的带动上端扩张单元62固定的轴承内圈高速转动;固定装置3通过对称的扩张单元62采用外扩的方式保证了其对轴承内圈的固定效果,且通过辅助单元61保证轴承内圈高速转动的过程中不会发生偏心,提高了轴承内圈转动的稳定性,确保了后期轴承内圈外壁沟槽的开设效果。

34.参阅图7,所述的辅助单元61包括辅助板611、辅助弹簧612和辅助压板613;所述的辅助板611安装在内固定筒33的上方内壁,辅助板611的内部设置有矩形通孔,所述的辅助压板613通过滑动配合方式前后对称设置在辅助板611的矩形通孔内,且辅助板611的矩形通孔内设置有若干个辅助弹簧612,所述的辅助弹簧612两端与辅助压板613相连接;辅助压板613的外壁通过轴承设置有滚柱;辅助压板613的外壁通过轴承设置有滚柱,滚柱以便于人工套设轴承内圈,且滚柱可以降低其与轴承内圈之间的摩擦力,以便于轴承内圈进行定位;当轴承内圈套设在辅助单元61的外壁时,通过辅助弹簧612顶伸辅助压板613的作用可以保持轴承内圈位置居中,从而便于控制轴承内圈进行固定,且通过辅助单元61的作用可以保持轴承内圈后期高速转动的过程中确保稳定;防止轴承内圈偏斜。

35.参阅图5,所述的扩张单元62包括扩张板621、扩张弹簧622和压力板623;所述的扩张板621通过滑动配合方式安装在导向杆30外壁,且扩张板621与调节丝杠39之间通过螺纹方式相连接;扩张板621的外壁通过扩张弹簧622安装有压力板623,且压力板623与扩张板621之间通过滑动配合方式相连接,所述的压力板623外壁设置有带有凹槽的橡胶垫,以便

于提高压力板623对轴承内圈的固定效果,防止轴承内圈与压力板623之间发生相对滑动;固定轴承内圈时,两个所述的压力板623向相反方向运动,从而通过压力板623与轴承内圈的内壁进行接触,最后通过扩张的作用进行固定;扩张单元62采用的两点外扩的方法对轴承内圈进行固定,便于轴承内圈后期进行加工处理;且两点固定保证了轴承内圈的稳定性。

36.参阅图3和图5,所述的切削装置4包括一号电动滑块41、一号支撑架42、一号调节杆43、一号调节气缸44、固定盘45、切削刀46、固定板47、方柱48和执行弹簧49;所述的一号电动滑块41通过滑动配合方式安装在限位套2的右侧滑槽内;一号电动滑块41的外壁安装有一号支撑架42,一号支撑架42的上方设置有限位孔,所述的一号调节杆43通过滑动配合方式安装在一号支撑架42的限位孔内,一号调节杆43的右端安装有固定盘45,所述的一号调节气缸44上下对称设置在一号支撑架42的右侧壁,且一号调节气缸44的伸缩端与固定盘45之间相连接;一号调节杆43的左端设置有方形通孔,所述的切削刀46右端内壁设置有方柱48,方柱48的外壁套设有执行弹簧49,所述的固定板47通过滑动配合方式套设在一号调节杆43的左侧外壁,且固定板47与切削刀46之间通过螺钉相连接,所述的方柱48位于一号调节杆43的方形通孔内;轴承内圈的外壁进行沟槽开设时,通过一号电动滑块41运动调节切削刀46的高度,使得切削刀46的高度与轴承内圈的外壁高度保持一致;随后通过一号调节气缸44缓慢收缩带动切削刀46运动,使得切削刀46与轴承内圈的外壁相接触,从而转动的轴承内圈与切削刀46相配合,进一步的完成轴承内圈外壁的沟槽开设;切削装置4通过切削刀46缓慢进给可以控制轴承内圈外壁沟槽的开设深度,并且通过方柱48可以保证切削刀46的稳定,有效防止切削刀46在对轴承内圈开设沟槽时发生晃动,提高了切削刀46的稳定性,并且保证了轴承内圈外壁沟槽的开设质量。

37.参阅图3,所述的打磨装置5包括二号电动滑块51、二号支撑架52、二号调节杆53、打磨球54、压缩弹簧55、拉力钢绳56和二号调节气缸57;所述的二号电动滑块51通过滑动配合方式安装在限位套2的左侧滑槽内;二号电动滑块51的外壁安装有二号支撑架52,二号支撑架52的上方设置有圆孔,且二号支撑架52上的圆孔内壁上下对称设置有滚珠;所述的二号调节杆53上下外壁对称设置有导槽,所述的二号调节杆53通过滑动配合方式安装在二号支撑架52的圆孔内,且二号支撑架52左侧的二号调节杆53外壁套设有压缩弹簧55,所述的压缩弹簧55左端与二号调节杆53相连接,压缩弹簧55的右端与二号支撑架52相连接;且压缩弹簧55呈压缩状态;二号调节杆53的右端安装有打磨球54,所述的二号调节气缸57底端安装在二号支撑架52上,且二号调节气缸57的顶端安装有拉力钢绳56,拉力钢绳56的另一端穿过二号支撑架52连接在二号调节杆53的左端;打磨轴承内圈外壁的沟槽时,通过二号电动滑块51运动调节二号支撑架52的高度,使得打磨球54与轴承内圈外壁的沟槽高度保持一致,且通过二号调节气缸57缓慢伸长逐步释放拉力钢绳56,通过压缩弹簧55的作用带动二号调节杆53运动,进一步的使得打磨球54与轴承内圈的沟槽相贴合,通过轴承内圈转动从而实现轴承内圈外壁的沟槽打磨;打磨装置5通过压缩弹簧55保证了打磨球54与轴承内圈外壁沟槽的贴合程度,从而保证了轴承内圈外壁沟槽的打磨效果,确保了轴承内圈外壁沟槽光滑均匀,便于后期滚动体稳定滚动。

38.此外,本发明还提供了一种轴承生产制造自动化加工工艺,具体如下:

39.s1:首先人工将待加工的轴承内圈套设在辅助单元61的外壁,通过辅助弹簧612顶伸辅助压板613将轴承内圈进行限位,随后在升降气缸31的作用下调节扩张单元62与轴承

内圈保持相同的高度;然后通过双轴电机38工作带动调节丝杠39转动,在调节丝杠39的转动作用下调节两个扩张单元62进行运动,通过扩张单元62将轴承内圈进行扩张式固定;

40.s2:通过驱动电机37工作带动内固定筒33进行稳定的高速运转,内固定筒33转动并带动轴承内圈进行转动;然后通过一号电动滑块41运动调节切削刀46的高度,使得切削刀46的高度与轴承内圈的外壁高度保持一致;随后通过一号调节气缸44缓慢收缩带动切削刀46运动,使得切削刀46与轴承内圈的外壁相接触,从而完成轴承内圈的沟槽开设;

41.s3:轴承内圈的沟槽开设完成后,通过二号电动滑块51带动二号支撑架52运动,使得打磨球54的高度与轴承内圈的沟槽高度一致,并通过二号调节气缸57缓慢伸长逐步释放拉力钢绳56,通过压缩弹簧55的作用带动二号调节杆53运动,进一步的使得打磨球54与轴承内圈的沟槽相贴合,通过轴承内圈转动从而实现轴承内圈外壁的沟槽打磨;

42.s4:打磨完成后,人工将轴承内圈取下并检查轴承内圈的加工情况。

43.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。