1.本实用新型涉及自攻装置技术领域,特别是指一种热熔自攻螺接拧紧装置。

背景技术:

2.随着汽车等领域轻量化要求越来越高,铝合金、钛合金和复合材料等典型高强度材料的应用越来越广泛。因此,针对上述材料工件的连接,出现了一些先进的连接技术,如热熔自攻连接、搅拌摩擦单面铆接等。但是热熔自攻连接需要专用的拧紧装置,而现有的自攻拧紧装置存在诸多不足。

3.如授权公告日为2020.07.14、授权公告号为cn210997409u的实用新型专利公开了的自动化锁螺钉机构,包括:箱体、垂直驱动组件、可沿竖直方向伸缩的水平旋转组件及螺钉上料组件。箱体的侧壁上设有第一连接块,第一连接块设置在外部机械手连接轴上。垂直驱动组件与水平旋转组件均设置在箱体内。垂直驱动组件上设有第二连接块,水平旋转组件设有伸缩轴,伸缩轴转动设置在第二连接块上。螺钉上料组件设置在箱体的底部,伸缩轴的底部设有与伸缩轴同轴的螺钉批头,螺钉批头插入螺钉上料组件内。

4.上述专利公开的技术方案虽然可以用于螺钉的旋拧和导向,但是既无法实现对待连接工件的压接定位,又无法实现对扭矩的监控,而且构造复杂,旋转动力和轴向动力的传递需要众多部件的配合,因此集成化低、精度低、效率低,因此无法满足热熔自攻螺接的需求。

技术实现要素:

5.针对上述背景技术中的不足,本实用新型提出一种热熔自攻螺接拧紧装置,解决了现有自攻螺接拧紧装置构造复杂导致的精度低、效率低且无法定位工件的技术问题。

6.本实用新型的技术方案是这样实现的:一种热熔自攻螺接拧紧装置,包括与外壳相连的轴向驱动机构,轴向驱动机构能够相对外壳上下运动,轴向驱动机构连接有旋转驱动机构,在轴向驱动机构的作用下,可以带动旋转机构相对外壳同步轴向运动,轴向驱动机构和旋转驱动机构均与控制系统相连,在控制系统的控制下,旋转驱动机构既能实现旋转运动和和轴向的上下运动。所述旋转驱动机构包括与轴向驱动机构的驱动端连接的主轴电机,所述主轴电机与外壳滑动配合且滑动方向与轴向驱动机构的运动方向平行,主轴电机的输出轴通过与控制系统相连的扭矩传感器连接有传动杆,传动杆的端部设置有批头。在控制系统的作用下,通过轴向驱动机构和旋转驱动机构的作用,批头既可以轴向运动和旋转运动,进而实现对热熔自攻螺丝的操作。所述外壳连接有压紧机构,压紧机构包括轴向驱动件,轴向驱动件连接有压接工件的压紧块,操作时压紧块可以实现对工件的定位,保证连接操作的稳定性和可靠性。压紧块上设置有自攻钉定位机构,自攻钉定位机构与所述批头相对应,在批头对热熔自攻螺钉进形旋拧操作的前期可以通过自攻钉定位机构对热熔自攻钉进形定位。

7.进一步地,所述自攻钉定位机构包括至少两个夹持单元,每个夹持单元均包括与

压紧块相连的支撑部,支撑部通过销轴连接有夹持片,销轴上设置有支撑在支撑部与夹持片之间的复位弹簧,在不受外力时复位弹簧驱动各个夹持单元的夹持片相互靠拢。

8.进一步地,各个夹持片围成圆筒状结构且在不受外力时上部直径大于下部直径,且其直径变化为连续变化。这样的结构设计可以使支撑部、销轴及复位弹簧均能设置在夹持片的内侧,使整个装置结构紧凑且不容易受外部环境的污染。

9.进一步地,所述轴向驱动件为气缸或第二推杆电机或升降丝杠或液压缸,所述轴向驱动件的导向杆与压紧块相连。轴向驱动件可以根据使用需求灵活选用,只要能够实现对工件的压接定位即可。

10.进一步地,所述轴向驱动件上设置有供传动杆穿过的第一导向孔,第一导向孔与传动杆之间设置有轴承,保证操作时轴向运动和旋转运动的稳定性,也进一步保证了其加工精度。

11.进一步地,所述压紧块上设置有第二导向孔,第二导向孔与传动杆之间设置有轴承,进一步保证操作时轴向运动和旋转运动的稳定性,也进一步保证了其加工精度。

12.进一步地,所述压紧块为c形结构,压紧块的上部设置所述第二导向孔,压紧块的下部设置有与第二导向孔对应的让位区。

13.进一步地,所述轴向驱动机构包括第一推杆电机,第一推杆电机的推杆与主轴电机同轴连接,采用推杆电机不仅容易控制,而且运动稳定,可以与主轴电机共同提高加工精度。

14.本实用新型通过将轴向驱动机构和旋转驱动机构集成,同时实现了热熔自攻丝工艺过程中螺钉的旋转和下压运动,简化了工艺过程和装备,提高了工作效率,降低了制造成本。其次,通过扭矩传感器既可以监测操作过程中的扭矩,保证操作安全,又可以通过程序设定与轴向驱动机构和旋转驱动机构实现闭环控制,使操作过程始终安全且可靠。另外,本实用新型实现了自攻螺钉的自动夹持及工件的压接定位,提高了连接效率和连接质量。

附图说明

15.为了更清楚地说明本实用新型实施例,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

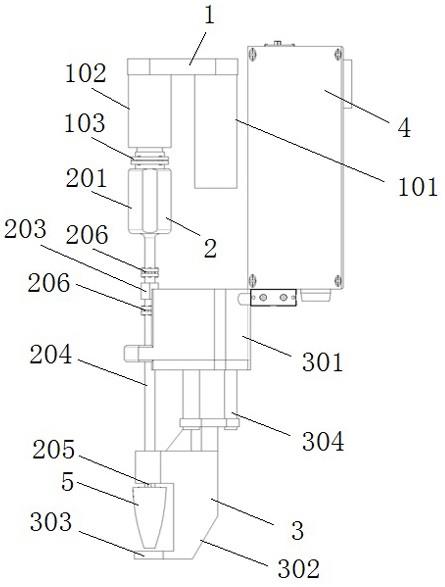

16.图1为本实用新型拆分外壳后的结构示意图;

17.图2为图1中自攻钉定位机构和压紧机构的放大图;

18.图3为图2中自攻钉定位机构俯视图;

19.图4为图3中b-b面的剖视图;

20.其中:

21.1、轴向驱动机构:101、第一推杆电机,102、推杆,103、法兰;

22.2、旋转驱动机构:201、主轴电机,202、输出轴,203、扭矩传感器;204、传动杆,205、批头,206、联轴器;

23.3、压紧机构:301、轴向驱动件,302、压紧块,303、让位区,304、导向杆;

24.4、外壳;

25.5、自攻钉定位机构:501、支撑部,502、销轴,503、夹持片,504、复位弹簧。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.一种热熔自攻螺接拧紧装置,如图1所示,包括与外壳4相连的轴向驱动机构1,轴向驱动机构1能够相对外壳4上下运动,轴向驱动机构1连接有旋转驱动机构2,在轴向驱动机构1的作用下,可以带动旋转机构2相对外壳4同步轴向运动,轴向驱动机构1和旋转驱动机构2均与控制系统相连,在控制系统的控制下,旋转驱动机构既能实现旋转运动和和轴向的上下运动。

28.具体地,所述轴向驱动机构1包括第一推杆电机101,第一推杆电机101的推杆102与主轴电机201通过法兰103同轴连接,采用推杆电机101不仅容易控制,而且运动稳定,可以与主轴电机共同提高加工精度。所述旋转驱动机构2包括与轴向驱动机构1的推杆102连接的主轴电机201,所述主轴电机201与外壳4滑动配合且滑动方向与轴向驱动机构1的运动方向平行。主轴电机201的输出轴202通过与控制系统相连的扭矩传感器203连接有传动杆204,扭矩传感器203的两端均通过联轴器206与输出轴202和传动杆204相连,传动杆204的端部设置有批头205。在控制系统的作用下,通过轴向驱动机构1和旋转驱动机构的作用,批头205既可以轴向运动和旋转运动,进而实现对热熔自攻螺丝的操作。

29.如图2所示,所述外壳4连接有压紧机构3,压紧机构3包括轴向驱动件301,轴向驱动件301连接有压接工件的压紧块302,操作时压紧块302可以实现对工件的定位,保证连接操作的稳定性和可靠性。所述轴向驱动件301为气缸或第二推杆电机或升降丝杠或液压缸,所述轴向驱动件301的导向杆301与压紧块302相连。轴向驱动件301可以根据使用需求灵活选用,只要能够实现对工件的压接定位即可。所述轴向驱动件301上设置有供传动杆204穿过的第一导向孔,第一导向孔与传动杆204之间设置有轴承,保证操作时轴向运动和旋转运动的稳定性,也进一步保证了其加工精度。

30.所述压紧块302上设置有第二导向孔,第二导向孔与传动杆204之间设置有轴承,进一步保证操作时轴向运动和旋转运动的稳定性,也进一步保证了其加工精度。所述压紧块302为c形结构,压紧块302的上部设置所述第二导向孔,压紧块302的下部设置有与第二导向孔对应的让位区303。

31.所述压紧块302上设置有自攻钉定位机构5,自攻钉定位机构5与所述批头205相对应,在批头205对热熔自攻螺钉进形旋拧操作的前期可以通过自攻钉定位机构5对热熔自攻钉进形定位。

32.具体地,如图3和图4所示,所述自攻钉定位机构5包括两个夹持单元,每个夹持单元均包括与压紧块302相连的支撑部501,支撑部501通过销轴502连接有夹持片503,销轴502上设置有支撑在支撑部501与夹持片503之间的复位弹簧504,在不受外力时复位弹簧504驱动各个夹持单元的夹持片503相互靠拢。各个夹持片503围成圆筒状结构且在不受外力时上部直径大于下部直径,且其直径变化为连续变化。这样的结构设计可以使支撑部

501、销轴502及复位弹簧504均能设置在夹持片503的内侧,使整个装置结构紧凑且不容易受外部环境的污染。

33.采用本实用新型工作时,在第一推杆电机101的带动下,主轴电机201、扭矩传感器203、传动杆204和批头205能够实现轴向移动,主轴电机201能够在进行转动的同时实现轴向移动,从而驱动螺钉旋转和下压运动同时进行,同时扭矩传感器203实时测量转矩。

34.在自攻螺钉钻入板材初期,夹持片503在复位弹簧504的作用下对自攻螺钉有一定稳定夹持作用,防止自攻螺钉发生歪斜,影响连接质量,随着自攻螺钉的下移夹持片503逐渐张开,直至自攻螺钉完全钻入板材,连接工艺完成后,轴向驱动机构1带动旋转驱动机构2回位,夹持片503在复位弹簧504的作用下实现自动复位,完成整个工艺过程。

35.本实用新型未详尽之处均为本领域技术人员所公知的常规技术手段。

36.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。