1.本实用新型涉及夹具技术领域,具体而言,特别涉及一种增高垫气动夹具。

背景技术:

2.现有技术中的增高垫工件,一般都是利用钻攻中心进行加工制成,但是现有的钻攻中心缺乏高效的夹具,从而使得钻攻中心在加工增高垫工件时,增高垫工件的装夹时间长,加工效率低,所以有必要对这些问题进行解决。

技术实现要素:

3.本实用新型旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本实用新型的一个目的在于提出一种提升加工增高垫工件的效率和精度的增高垫气动夹具。

4.本实用新型解决上述技术问题的技术方案如下:一种增高垫气动夹具,包括工作台板、第一安装架、可夹持多个毛坯的夹板和可夹持多个工件的第一互换板,所述第一安装架固定置于所述工作台板的上端;所述夹板和第一互换板均可拆卸的置于所述第一安装架的上端,所述夹板和第一互换板并列间隔布置;

5.所述第一安装架的侧壁上对应所述夹板的两个端部处均设置有延伸至所述夹板上方的第一拉杆,两个所述第一拉杆的上端部均设置有可卡住所述夹板端部的第一卡槽;所述第一安装架内对应所述夹板的下方固定设置有两个第一气缸,两个所述第一气缸的上端设置有沿所述夹板的轴向布置的第一横板,所述第一横板的两端分别伸出所述第一安装架与两个所述第一拉杆固定连接,两个所述第一气缸的伸缩端均与所述第一横板固定连接,两个所述第一气缸通过所述第一横板带动两个所述第一拉杆竖直移动,两个所述第一拉杆竖直下移时,通过第一卡槽卡紧所述夹板;

6.所述第一安装架的侧壁上对应所述第一互换板的两个端部处均设置有延伸至所述第一互换板上方的第二拉杆,两个所述第二拉杆的上端部均设置有可卡住所述第一互换板端部的第二卡槽;所述第一安装架内对应所述第一互换板的下方固定设置有两个第二气缸,两个所述第二气缸的上端设置有沿所述第一互换板的轴向布置的第二横板,所述第二横板的两端分别伸出所述第一安装架与两个所述第二拉杆固定连接,两个所述第二气缸的伸缩端均与所述第二横板固定连接,两个所述第二气缸通过所述第二横板带动两个所述第二拉杆竖直移动,两个所述第二拉杆竖直下移时,通过第二卡槽卡紧所述第一互换板。

7.在上述技术方案的基础上,本实用新型还可以做如下改进。

8.进一步,所述夹板上排列布置有多个固定毛坯的钳口,所述夹板的两端侧壁上对应每个所述钳口处均固定设置有对所述钳口内的毛坯进行压紧的压紧块。

9.进一步,还包括第二安装架和两个第二互换板,所述第二安装架固定置于所述工作台板的上端,所述第二安装架与所述第一安装架并列布置;

10.所述第二安装架上沿其轴向的两端均固定设置有定位座,每个所述第二互换板的

两端分别贴近两个所述定位座,两个所述第二互换板均竖直布置,且关于两个所述定位座对称;

11.每个所述定位座上均设置有可沿所述第二安装架径向移动的拉板,每个所述拉板的一端均固定连接有卡板,另一端固定连接第三气缸,两个所述第三气缸的伸缩端伸出压紧一所述第二互换板在定位座上时,所述第三气缸带动其连接的拉板沿所述第二安装架的径向移动,所述拉板带动其连接的卡板向第三气缸移动,所述卡板和拉板卡紧另一所述第二互换板在定位座上。

12.进一步,所述第一互换板和第二互换板结构一致;所述第一互换板的上端设置有可锁紧多个所述工件的锁紧板。

13.进一步,两个所述定位座的底部均固定设置有沿所述第二安装架的径向布置的限位轴,每个所述第二互换板两端部的侧壁上均设置有限位槽,每个所述第二互换板的均通过限位槽限位在所述限位轴上。

14.本实用新型的有益效果是:利用气缸、横板和拉杆对互换板或夹板进行固定,还利用气缸、定位座、拉板和卡板对互换板进行固定,提升了工件的固定效率和精度,还利用第二互换板和第一互换板进行位置互换,同时加工多个工件,从而提升加工效率和精度。

附图说明

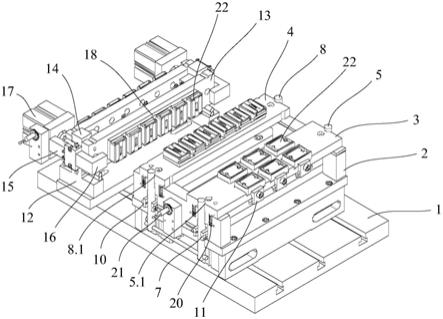

15.图1为本实用新型一种增高垫气动夹具的第一主视图;

16.图2为本实用新型一种增高垫气动夹具的第二主视图。

17.附图中,各标号所代表的部件列表如下:

18.1、工作台板,2、第一安装架,3、夹板,4、第一互换板;

19.5、第一拉杆,5.1、第一卡槽;

20.6、第一气缸,7、第一横板;

21.8、第二拉杆,8.1、第二卡槽;

22.9、第二气缸,10、第二横板,11、压紧块,12、第二安装架,13、第二互换板,14、定位座,15、拉板,16、卡板,17、第三气缸,18、锁紧板,19、限位轴,20、弹簧,21、气阀开关,22、工件。

具体实施方式

23.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

24.如图1和图2所示,一种增高垫气动夹具,包括工作台板1、第一安装架2、可夹持多个毛坯的夹板3和可夹持多个工件22的第一互换板4,所述第一安装架2固定置于所述工作台板1的上端;所述夹板3和第一互换板4均可拆卸的置于所述第一安装架2的上端,所述夹板3和第一互换板4并列间隔布置;

25.所述第一安装架2的侧壁上对应所述夹板3的两个端部处均设置有延伸至所述夹板3上方的第一拉杆5,两个所述第一拉杆5的上端部均设置有可卡住所述夹板3端部的第一卡槽5.1;所述第一安装架2内对应所述夹板3的下方固定设置有两个第一气缸6,两个所述第一气缸6的上端设置有沿所述夹板3的轴向布置的第一横板7,所述第一横板7的两端分别

伸出所述第一安装架2与两个所述第一拉杆5固定连接,两个所述第一气缸6的伸缩端均与所述第一横板7固定连接,两个所述第一气缸6通过所述第一横板7带动两个所述第一拉杆5竖直移动,两个所述第一拉杆5竖直下移时,通过第一卡槽5.1卡紧所述夹板3;

26.所述第一安装架2的侧壁上对应所述第一互换板4的两个端部处均设置有延伸至所述第一互换板4上方的第二拉杆8,两个所述第二拉杆8的上端部均设置有可卡住所述第一互换板4端部的第二卡槽8.1;所述第一安装架2内对应所述第一互换板4的下方固定设置有两个第二气缸9,两个所述第二气缸9的上端设置有沿所述第一互换板4的轴向布置的第二横板10,所述第二横板10的两端分别伸出所述第一安装架2与两个所述第二拉杆8固定连接,两个所述第二气缸9的伸缩端均与所述第二横板10固定连接,两个所述第二气缸9通过所述第二横板10带动两个所述第二拉杆8竖直移动,两个所述第二拉杆8竖直下移时,通过第二卡槽8.1卡紧所述第一互换板4。

27.其中,所述夹板3上排列布置有六个固定毛坯的钳口,所述夹板3的两端侧壁上对应每个所述钳口处均固定设置有对所述钳口内的毛坯进行压紧的压紧块11;两个第一气缸6和两个第二气缸9均通过气阀开关21与气源连通。

28.上述实施例中,还包括第二安装架12和两个第二互换板13,所述第二安装架12固定置于所述工作台板1的上端,所述第二安装架12与所述第一安装架2并列布置;

29.所述第二安装架12上沿其轴向的两端均固定设置有定位座14,每个所述第二互换板13的两端分别贴近两个所述定位座14,两个所述第二互换板13均竖直布置,且关于两个所述定位座14对称;

30.每个所述定位座14上均设置有可沿所述第二安装架12径向移动的拉板15,每个所述拉板15的一端均固定连接有卡板16,另一端固定连接第三气缸17,两个所述第三气缸17的伸缩端伸出压紧一所述第二互换板13在定位座14上时,所述第三气缸17带动其连接的拉板15沿所述第二安装架12的径向移动,所述拉板15带动其连接的卡板16向第三气缸17移动,所述卡板16和拉板15卡紧另一所述第二互换板13在定位座14上。

31.上述实施例中,所述第一互换板4和第二互换板13结构一致;所述第一互换板4的上端设置有可锁紧多个所述工件22的锁紧板18。

32.上述实施例中,两个所述定位座14的底部均固定设置有沿所述第二安装架12的径向布置的限位轴19,每个所述第二互换板13两端部的侧壁上均设置有限位槽13.1,每个所述第二互换板13的均通过限位槽13.1限位在所述限位轴19上。

33.上述实施例中,第一安装架2内对应夹板3和第一互换板4的两端均设置有弹簧20,利用弹簧20便于将夹板3或第一互换板4快速弹出,提升夹板3和第一互换板4取出的效率,便于对第一安装架2清理废屑。

34.本实施例中,先将夹板3和第一互换板4放在第一安装架2上,通过气阀开关21控制两个第一气缸6和两个第二气缸9启动,两个第一气缸6通过第一横板7带动两个第一拉杆5竖直下移到位时,两个第一拉杆5上第一卡槽5.1卡紧夹板3的两端;两个第二气缸9通过第二横板10带动两个第二拉杆8竖直下移到位时,两个第二拉杆8上第二卡槽8.1卡紧第一互换板4的两端;

35.夹板3上排列布置有六个钳口,并利用六个压紧块11分别对六个钳口内的毛坯进行固定,再利用钻攻中心对毛坯进行加工,在毛坯上加工出内腔面,并对毛坯的侧面进行加

工成工件22;将工件22取出装在第一互换板4上的锁紧板18上,再利用钻攻中心对工件22的反面进行加工,加工完成后,通过气阀开关21控制两个第二气缸9竖直上移,对第一互换板4进行松脱;

36.第一互换板4和第二互换板13装配在第二安装架12上,第一互换板4和第二互换板13利用限位槽13.1限位在两个定位座14的限位轴19上,使得第一互换板4竖直紧贴在两个定位座14上,通过第三气缸17连接的气阀开关21控制两个第三气缸17的输出端伸出,第三气缸17的输出端伸出顶住第二互换板13,同时第三气缸17的缸体向远离第二互换板13的一端移动,第三气缸17的缸体带动其连接的拉板15沿第二安装架12的径向移动,拉板15带动其连接的卡板16向第三气缸17移动,卡板16和拉板15将第一互换板4卡紧在定位座14上,从而实现对第一互换板4和第二互换板13进行固定;

37.再利用钻攻中心对第一互换板4上的工件22进行加工,对工件22的侧面加工牙孔,加工完成后,通过气阀开关21控制两个第三气缸17对第一互换板4和第二互换板13进行松脱;

38.将第二互换板13取出,第一互换板4换装在第二互换板13处,同时将后续对工件22的反面进行加工完成后的第一互换板4换装在该第一互换板4处,利用钻攻中心对第一互换板4上的工件22进行加工,对工件22的另一侧面加工牙孔,从而完成一个增高垫工件22的加工流程。

39.增高垫工件22的加工过程中,第一互换板4和第二互换板13结构一致,可以进行位置交换装配,提升了加工效率和加工精度。

40.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。