1.本实用新型属于焊接技术领域,尤其涉及一种利用焊件自身对中特征实现焊件对中功能的焊接托盘。

背景技术:

2.在半导体器件的相互焊接,通常需要治具托盘的来完成:焊接前待焊件的相对固定是保证焊接质量的关键因素之一,尤其是产品组装和焊接前的预热过程中,不同待焊件的相对位置,会受到环境震动和焊接前预热的膨胀作用而产生位移,影响焊接质量。

3.目前半导体行业的多种不同待焊件的组装焊接,通过不同尺寸焊件的分组,来匹配不同尺寸的托盘内槽,只能相对降低待焊件之间的位置移动,并不能完全避免;另外,由于公差影响,待焊件尺寸大小不一,焊接中心同材料中心也不一致;外加轨道震动的干扰因素,导致焊接过程中,待焊件组装的位置发生偏移,产生焊接不良。

4.因此亟需一种利用焊件自身对中特征实现焊件对中功能的焊接托盘以解决上述问题。

技术实现要素:

5.本实用新型实施例的目的在于提供一种利用焊件自身对中特征实现焊件对中功能的焊接托盘,旨在解决背景技术中存在的问题。

6.本实用新型实施例是这样实现的,一种利用焊件自身对中特征实现焊件对中功能的焊接托盘,包括:

7.托盘,所述托盘上加工有安装槽,所述安装槽内位于托盘上设有限位件一,所述托盘上设有若干限位件二;

8.待焊件一,所述待焊件一上设有插接部一,所述待焊件一通过插接部一与限位件一配合设于托盘上;

9.待焊件二,所述待焊件二上设有若干插接部二,所述待焊件二通过插接部二与限位件二配合设于托盘上。

10.作为本实用新型进一步的方案,所述待焊件一上设有若干焊盘,所述待焊件二包括引线框架和引线脚,所述引线框架与若干所述引线脚连接,所述引线脚与所述焊盘数量相同且一一对应。

11.作为本实用新型进一步的方案,所述焊盘对称分布于所述待焊件一上,所述引线脚对称分布于所述引线框架上。

12.作为本实用新型进一步的方案,所述托盘采用耐高温稳定材质制成。

13.作为本实用新型进一步的方案,所述限位件一上加工有方便配合插接部一以及保护插接部一的倒角。

14.将待焊件一通过插接部一与限位件一配合放置于托盘的安装槽内,然后将待焊件二通过插接部二与限位件二配合放置于托盘上,待焊件二上的引线脚置于待焊件一上的焊

盘内,由于托盘与限位件一和限位件二之间位置不变,因此待焊件一与待焊件二之间位置不变,有利于提高焊接质量。

附图说明

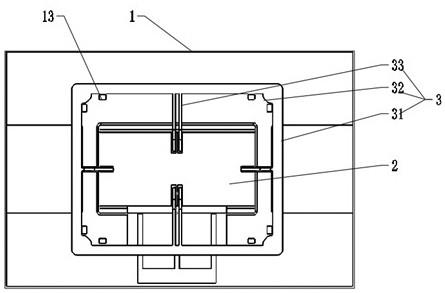

15.图1为本实用新型实施例提供的一种利用焊件自身对中特征实现焊件对中功能的焊接托盘的结构示意图;

16.图2为本实用新型实施例提供的一种利用焊件自身对中特征实现焊件对中功能的焊接托盘的剖视示意图;

17.图3为图2中a处的局部结构放大示意图

18.图4为本实用新型实施例提供的托盘的结构示意图;

19.图5为本实用新型实施例提供的待焊件一的结构示意图;

20.图6为本实用新型实施例提供的待焊件二的结构示意图;

21.附图中:1-托盘、11-安装槽、12-限位件一、13-限位件二、2-待焊件一、21-焊盘、22-插接部一、3-待焊件二、31-引线框架、32-插接部二、33-引线脚。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

23.以下结合具体实施例对本实用新型的具体实现进行详细描述。

24.如图1-图6所示,为本实用新型的一个实施例,包括:

25.托盘1,所述托盘1上加工有安装槽11,所述安装槽11内位于托盘1上设有限位件一12,所述托盘1上设有若干限位件二13;

26.待焊件一2,所述待焊件一2上设有插接部一22,所述待焊件一2通过插接部一22与限位件一12配合设于托盘1上;

27.待焊件二3,所述待焊件二3上设有若干插接部二32,所述待焊件二3通过插接部二32与限位件二13配合设于托盘1上。

28.在本实施例中,所述限位件二13数量与所述插接部二32数量相同且限位件二13对称分布于托盘1上,所述托盘1采用耐高温稳定材质制成,材质可为石墨,所述限位件一12上加工有方便配合插接部一22以及保护插接部一22的倒角,所述限位件一12和限位件二13均可为凸台,所述待焊件一2可为半导体陶瓷件,将待焊件一2通过插接部一22与限位件一12配合放置于托盘1的安装槽11内,然后将待焊件二3通过插接部二32与限位件二13配合放置于托盘1上,由于托盘1与限位件一12和限位件二13之间位置不变,因此待焊件一2与待焊件二3之间位置不变,有利于提高焊接质量;

29.优选的,所述安装槽11的长宽尺寸大于待焊件一2的长宽尺寸,在焊接预热过程中,待焊件一2和托盘1均受热膨胀,使得受热膨胀过程中待焊件一2侧壁不触碰托盘1;

30.优选的,所述限位件一12可同托盘1一体成型,也可与托盘1采用分体式,通过更换限位件一12以匹配不同的产品,进而提高托盘1的通用性;

31.在另一个实施例中,所述限位件一12数量若干并且与待焊件一2上的插接部一22

数量相同且一一对应;

32.在另一个实施例中,所述限位件一12可为凹槽,所述插接部一22可为凸台,只要达到同等固定待焊件一2的目的,均在本权利要求范围之内;

33.请参阅图1-图6,在本实用新型的一个实施例中,所述待焊件一2上设有若干焊盘21,所述待焊件二3包括引线框架31和引线脚33,所述引线框架31与若干所述引线脚33连接,所述引线脚33与所述焊盘21一一对应。

34.在本实施例中,焊盘21对称分布于所述待焊件一2上,所述引线脚33对称分布于所述引线框架31上,所述引线框架31为上下和左右对称结构,成型工艺为化学腐蚀,精度有保证,待焊件一2为上下和左右对称结构,待焊件一2与所述引线框架31的对中,续焊接前的预热过程中,虽然待焊件一2和待焊件二3两种不同热膨胀系数的材质都以各自中心自由膨胀,但是由于待焊件一2和待焊件二3始终对中,因此产生的位移始终在工艺可控范围内,从而达到了焊接要求,提高了焊件质量。

35.工作原理:

36.将待焊件一2通过插接部一22与限位件一12配合放置于托盘1的安装槽11内,然后将待焊件二3通过插接部二32与限位件二13配合放置于托盘1上,待焊件二3上的引线脚33置于待焊件一2上的焊盘21内,由于托盘1与限位件一12和限位件二13之间位置不变,因此待焊件一2与待焊件二3之间位置不变,有利于提高焊接质量。

37.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种利用焊件自身对中特征实现焊件对中功能的焊接托盘,其特征在于,包括:托盘,所述托盘上加工有安装槽,所述安装槽内位于托盘上设有限位件一,所述托盘上设有若干限位件二;待焊件一,所述待焊件一上设有插接部一,所述待焊件一通过插接部一与限位件一配合设于托盘上;待焊件二,所述待焊件二上设有若干插接部二,所述待焊件二通过插接部二与限位件二配合设于托盘上。2.根据权利要求1所述的一种利用焊件自身对中特征实现焊件对中功能的焊接托盘,其特征在于,所述待焊件一上设有若干焊盘,所述待焊件二包括引线框架和引线脚,所述引线框架与若干所述引线脚连接,所述引线脚与所述焊盘数量相同且一一对应。3.根据权利要求2所述的一种利用焊件自身对中特征实现焊件对中功能的焊接托盘,其特征在于,所述焊盘对称分布于所述待焊件一上,所述引线脚对称分布于所述引线框架上。4.根据权利要求1所述的一种利用焊件自身对中特征实现焊件对中功能的焊接托盘,其特征在于,所述托盘采用耐高温稳定材质制成。5.根据权利要求1所述的一种利用焊件自身对中特征实现焊件对中功能的焊接托盘,其特征在于,所述限位件一上加工有方便配合插接部一以及保护插接部一的倒角。

技术总结

本实用新型适用于焊接技术领域,提供了一种利用焊件自身对中特征实现焊件对中功能的焊接托盘,包括:托盘,托盘上加工有安装槽,安装槽内位于托盘上设有限位件一,托盘上设有若干限位件二;待焊件一,待焊件一上设有插接部一,待焊件一通过插接部一与限位件一配合设于托盘上;待焊件二,待焊件二上设有若干插接部二,待焊件二通过插接部二与限位件二配合设于托盘上;将待焊件一通过插接部一与限位件一配合放置于托盘的安装槽内,然后将待焊件二通过插接部二与限位件二配合放置于托盘上,待焊件二上的引线脚置于待焊件一上的焊盘内,由于托盘与限位件一和限位件二之间位置不变,因此待焊件一与待焊件二之间位置不变,有利于提高焊接质量。接质量。接质量。

技术研发人员:陈远明 柯城 李毅 薛建光 李晓锋

受保护的技术使用者:上海轩田工业设备有限公司

技术研发日:2021.08.31

技术公布日:2022/2/8