1.本申请涉及金属板件加工的技术领域,尤其是涉及一种金属板件焊接用固定夹持结构。

背景技术:

2.焊接,也称作熔接、镕接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺及技术。金属料棒焊接时需要对准固定。

3.但是,现有技术中,一般通过人工固定的方式,存在固定不准确且危险的缺陷,存在夹持不稳且不能在同一个夹具夹持不同的直径的板件。因此,本领域技术人员提供了一种金属板件焊接用固定夹持结构,以解决上述背景技术中提出的问题。

技术实现要素:

4.为了解决上述背景技术中提出的问题,本申请提供一种金属板件焊接用固定夹持结构。

5.本申请提供的一种金属板件焊接用固定夹持结构采用如下的技术方案:

6.一种金属板件焊接用固定夹持结构,包括工作架,所述工作架上设有驱动电源,所述驱动电源驱动伸缩杆下端上下移动,所述伸缩杆底端固接压板,所述压板接触连接受压杆,所述受压杆上端采用销钉转动连接转臂中部,所述转臂外壁采用固接复位弹簧一端,且复位弹簧另一端固接工作架内壁上,所述转臂中部采用转销转动连接在支撑杆上,所述支撑杆上端面中部采用三角连接座转接受压杆下端,所述转臂下端均固接支撑瓣,所述支撑瓣内部采用铰簧铰接补偿块,所述工作架底端面贯穿圆弧槽,且槽内两侧均固接连接座,所述连接座分别转动连接左右对称的调整瓣,所述调整瓣接触位置底端接触连接顶块,所述顶块底端面转动连接螺杆,所述螺杆螺旋连接在工作架底端贯穿的螺纹槽中。

7.通过采用上述技术方案,将金属圆板件放置在调整瓣上,启动驱动电源,带动伸缩杆下降,从而使得压板按压在受压杆上,受压杆由上端向内倾斜变为上端向外张开,从而带动转臂由上端向内下倾斜变成沿着转销旋转向外张开,使得下端向内上挤压,从而对金属圆板件进行固定,此方法连接稳定,且避免人员手动操作导致烫伤,人员不接触金属圆板件直接进行夹持,提高操作的安全性。

8.优选的,所述补偿块为两个圆弧片内部固接若干个c字形块结构。

9.通过采用上述技术方案,由于补偿块内壁的c形块结构,使得补偿块进行挤压变形,从而尽大可能的贴合在金属圆板件进行固定,面积增大从而增加之间的摩擦提高连接的稳定性。

10.优选的,所述工作架底端面分别固接两个竖直的连杆一端,所述连杆另一端固接压板,所述压板贯穿有限位槽,且槽内滑动连接限位杆。

11.通过采用上述技术方案,限位杆的设置可以避免压板倾斜导致受压杆受压不均,进而出现夹持不稳的情况。

12.优选的,所述限位杆和工作架内壁分别固接三角臂侧壁上。

13.通过采用上述技术方案,三角臂增大了限位杆的强度,避免产生变形。

14.综上所述,本申请包括以下有益技术效果:

15.本装置在使用时,将金属圆板件放置在调整瓣上,启动驱动电源,带动伸缩杆下降,从而使得压板按压在受压杆上,受压杆由上端向内倾斜变为上端向外张开,从而带动转臂由上端向内下倾斜变成沿着转销旋转向外张开,使得下端向内上挤压,从而对金属圆板件进行固定,在进行挤压时候,由于补偿块内壁的c形块结构,使得补偿块进行挤压变形,从而尽大可能的贴合在金属圆板件进行固定,面积增大从而增加之间的摩擦提高连接的稳定性,此方法连接稳定,且避免人员手动操作导致烫伤,人员不接触金属圆板件直接进行夹持,提高操作的安全性,且限位杆的设置可以避免压板倾斜导致受压杆受压不均,进而出现夹持不稳的情况,三角臂增大了限位杆的强度,避免产生变形。

附图说明

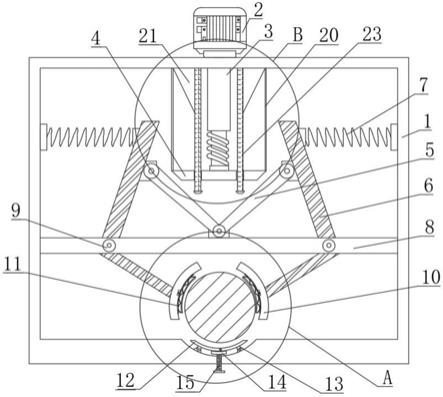

16.图1是本申请实施例中一种金属板件焊接用固定夹持结构的结构示意图;

17.图2是本申请实施例中图1中b处放大示意图;

18.图3是本申请实施例中图1中a处放大示意图。

19.附图标记说明:1、工作架;2、驱动电源;3、伸缩杆;4、压板;5、受压杆;6、转臂;7、复位弹簧;8、支撑杆;9、转销;10、支撑瓣;11、补偿块;12、调整瓣;13、连接座;14、顶块;15、螺杆;20、连杆;21、三角臂;23、限位杆。

具体实施方式

20.以下结合附图1-3对本申请作进一步详细说明。

21.本申请实施例公开一种金属板件焊接用固定夹持结构。参照图1-3,一种金属板件焊接用固定夹持结构包括工作架1,工作架1上设有驱动电源2,驱动电源2驱动伸缩杆3下端上下移动,伸缩杆3底端固接压板4,压板4接触连接受压杆5,启动驱动电源2,带动伸缩杆3下降,从而使得压板4按压在受压杆5上,受压杆5由上端向内倾斜变为上端向外张开,受压杆5上端采用销钉转动连接转臂6中部,转臂6外壁采用固接复位弹簧7一端,且复位弹簧7另一端固接工作架1内壁上,转臂6中部采用转销9转动连接在支撑杆8上,带动转臂6由上端向内下倾斜变成沿着转销9旋转向外张开,使得下端向内上挤压,从而对金属圆板件进行固定,支撑杆8上端面中部采用三角连接座转接受压杆5下端,转臂6下端均固接支撑瓣10,支撑瓣10内部采用铰簧铰接补偿块11,工作架1底端面贯穿圆弧槽,且槽内两侧均固接连接座13,连接座13分别转动连接左右对称的调整瓣12,调整瓣12接触位置底端接触连接顶块14,顶块14底端面转动连接螺杆15,螺杆15螺旋连接在工作架1底端贯穿的螺纹槽中,此方法连接稳定,且避免人员手动操作导致烫伤,人员不接触金属圆板件直接进行夹持,提高操作的安全性。

22.补偿块11为两个圆弧片内部固接若干个c字形块结构,由于补偿块11内壁的c形块结构,使得补偿块11进行挤压变形,从而尽大可能的贴合在金属圆板件进行固定,面积增大从而增加之间的摩擦提高连接的稳定性。

23.工作架1底端面分别固接两个竖直的连杆20一端,限位杆23的设置可以避免压板4

倾斜导致受压杆5受压不均,进而出现夹持不稳的情况,连杆20另一端固接压板4,压板4贯穿有限位槽,且槽内滑动连接限位杆23。

24.限位杆23和工作架1内壁分别固接三角臂21侧壁上,三角臂21增大了限位杆23的强度,避免产生变形。

25.本申请实施例一种金属板件焊接用固定夹持结构的实施原理为:本装置在使用时,将金属圆板件放置在调整瓣12上,启动驱动电源2,带动伸缩杆3下降,从而使得压板4按压在受压杆5上,受压杆5由上端向内倾斜变为上端向外张开,从而带动转臂6由上端向内下倾斜变成沿着转销9旋转向外张开,使得下端向内上挤压,从而对金属圆板件进行固定,在进行挤压时候,由于补偿块11内壁的c形块结构,使得补偿块11进行挤压变形,从而尽大可能的贴合在金属圆板件进行固定,面积增大从而增加之间的摩擦提高连接的稳定性,此方法连接稳定,且避免人员手动操作导致烫伤,人员不接触金属圆板件直接进行夹持,提高操作的安全性,且限位杆23的设置可以避免压板4倾斜导致受压杆5受压不均,进而出现夹持不稳的情况,三角臂21增大了限位杆23的强度,避免产生变形。

26.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

技术特征:

1.一种金属板件焊接用固定夹持结构,包括工作架(1),其特征在于:所述工作架(1)上设有驱动电源(2),所述驱动电源(2)驱动伸缩杆(3)下端上下移动,所述伸缩杆(3)底端固接压板(4),所述压板(4)接触连接受压杆(5),所述受压杆(5)上端采用销钉转动连接转臂(6)中部,所述转臂(6)外壁采用固接复位弹簧(7)一端,且复位弹簧(7)另一端固接工作架(1)内壁上,所述转臂(6)中部采用转销(9)转动连接在支撑杆(8)上,所述支撑杆(8)上端面中部采用三角连接座转接受压杆(5)下端,所述转臂(6)下端均固接支撑瓣(10),所述支撑瓣(10)内部采用铰簧铰接补偿块(11),所述工作架(1)底端面贯穿圆弧槽,且槽内两侧均固接连接座(13),所述连接座(13)分别转动连接左右对称的调整瓣(12),所述调整瓣(12)接触位置底端接触连接顶块(14),所述顶块(14)底端面转动连接螺杆(15),所述螺杆(15)螺旋连接在工作架(1)底端贯穿的螺纹槽中。2.根据权利要求1所述的一种金属板件焊接用固定夹持结构,其特征在于:所述补偿块(11)为两个圆弧片内部固接若干个c字形块结构。3.根据权利要求1所述的一种金属板件焊接用固定夹持结构,其特征在于:所述工作架(1)底端面分别固接两个竖直的连杆(20)一端,所述连杆(20)另一端固接压板(4),所述压板(4)贯穿有限位槽,且槽内滑动连接限位杆(23)。4.根据权利要求3所述的一种金属板件焊接用固定夹持结构,其特征在于:所述限位杆(23)和工作架(1)内壁分别固接三角臂(21)侧壁上。

技术总结

本申请涉及一种金属板件焊接用固定夹持结构,包括工作架,工作架上设有驱动电源,驱动电源驱动伸缩杆下端上下移动,伸缩杆底端固接压板,压板接触连接受压杆,受压杆上端采用销钉转动连接转臂中部,转臂外壁采用固接复位弹簧一端,且复位弹簧另一端固接工作架内壁上,转臂中部采用转销转动连接在支撑杆上,支撑杆上端面中部采用三角连接座转接受压杆下端,转臂下端均固接支撑瓣,支撑瓣内部采用铰簧铰接补偿块,此方法连接稳定,且避免人员手动操作导致烫伤,人员不接触金属圆板件直接进行夹持,提高操作的安全性。提高操作的安全性。提高操作的安全性。

技术研发人员:孙赟

受保护的技术使用者:合肥鑫一焊接技术有限公司

技术研发日:2021.09.13

技术公布日:2022/2/11