1.本实用新型涉及热压成型技术领域,具体说是一种铝蜂窝芯加工用热压成型装置。

背景技术:

2.在工业领域,制作铝蜂窝芯时通常情况下应当首先进行铝箔表面处理,涂胶前作除油处理,一般采用溶剂蒸汽除油,碱洗等,为了提高铝箔的胶结强度和耐久性,还可以对铝箔进行化学氧化、钝化、磷处理等;然后进行铝箔涂胶,涂胶包括纵条涂胶和横条涂胶;最后进行铝箔的叠合和固化,将涂了胶的铝箔按需要的张数叠合成叠,然后再热压机或热压罐内加温加压固化,然后投入到下一步制作中,现有的热压成型装置结构单一,在热压成型仅适用于特定大小的铝箔,灵活性差,并且供料、出料及送料都需要人工完成,工作效率低,适用效果不好,因此,如何克服上述存在的技术问题和缺陷成为重点需要解决的问题。

技术实现要素:

3.本实用新型的发明目的在于克服背景技术中所描述的缺陷,从而实现一种结构灵活、能够适用不同尺寸的原料、工作效率高和使用效果好的铝蜂窝芯加工用热压成型装置。

4.为实现上述发明目的,本实用新型的技术方案是:一种铝蜂窝芯加工用热压成型装置,包括机架,所述机架左侧和右侧分别设置有供料传送带和送料传送带,所述机架包括顶板和底座,所述顶板和底座之间通过支撑柱固定,所述供料传送动和送料传送带里侧的顶板上分别固定有机械手,两个所述机械手之间设置有工作台,所述工作台设置在底座的中部,所述工作台的上部开设有活动槽,所述活动槽内分布有出料液压缸,所述出料液压缸的自由端固定有支撑板,所述支撑板上部放置有限位围板,所述限位围板的边沿处设置有z型固定件,所述z型固定件通过可拆卸的连接方式和工作台固定在一起,所述支撑板正上方设置有热压板,所述热压板通过按压液压缸连接在顶板上,所述按压液压缸的自由端设置有连接板,所述连接板通过可拆卸连接方式和热压板连接。

5.进一步地,所述出料液压缸的数量设置有四个,所述按压液压缸的数量设置有四个,从而保证热压板和支撑板的热压过程的稳定。

6.进一步地,所述热压板的四个边角处设置有向下的导向杆,所述工作台上设置有与导向杆对应的导向槽,所述导向杆能够在导向槽内上下移动,为热压板的升降提供导向,保证热压过程的准确性。

7.进一步地,所述z型固定件和工作台采用螺钉连接的方式固定,所述连接板和热压板采用螺钉连接的方式固定,从而方便将热压板和限位围板拆卸掉,然后更换不同尺寸的热压板和限位围板以适用不同的铝箔原料。

8.进一步地,所述热压板的大小和限位围板围成的大小对应相等,位置大小对应的热压板和限位围板能够为压合的准确和契合性。

9.本实用新型的铝蜂窝芯加工用热压成型装置的有益效果:

10.1.本实用新型的铝蜂窝芯加工用热压成型装置,z型固定件通过可拆卸的连接方式和工作台固定在一起,从而能够将限位围板从工作台拆卸掉,连接板通过可拆卸连接方式和热压板连接,从而能够将热压板从热压液压缸的自由端拆卸掉,结构灵活,能够更换不同尺寸的热压板和限位围板以适用不同的铝箔,能够适用不同尺寸的原料。

11.2.本实用新型的铝蜂窝芯加工用热压成型装置,设置在工作台和供料传送带设置的机械手实现将供料传送带上的铝箔放置到限位围板内,支撑板上方,经过热压成型过程后,通过控制出料液压缸的上升,从而将热压成型的铝板升高到限位围板上部,从而方便工作台和送料传送带之间设置的机械手将热压成型的铝板从支撑板放置到送料传送带上,进入下一个程序的加工,工作效率高,避免“供料、出料及送料都需要人工完成,工作效率低”的情况。

12.3.本实用新型的铝蜂窝芯加工用热压成型装置,设置的导向杆能够在导向槽内上下移动,为热压板的升降提供导向,保证热压过程的准确性,使用效果好。

附图说明

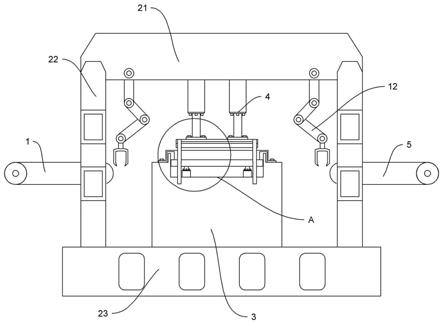

13.图1是本实用新型的铝蜂窝芯加工用热压成型装置的主视结构示意图;

14.图2是图1中a的放大结构示意图;

15.图3是本实用新型的铝蜂窝芯加工用热压成型装置的侧视结构示意图。

16.图中:1-供料传送带,21-顶板,22-支撑柱,23-底座;3-工作台,31-活动槽,4-按压液压缸,5-送料传送带,6-连接板,7-热压板,8-支撑板,9-出料液压缸,10-限位围板,11-z型固定件,12-机械手,13-导向杆,14-导向槽。

具体实施方式

17.下面结合附图并通过具体的实施方式对本实用新型的铝蜂窝芯加工用热压成型装置做更加详细的描述。

18.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、

ꢀ“

顶”、“底”、“内”、

ꢀ“

外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

19.参见图1-图3,本实施例的铝蜂窝芯加工用热压成型装置,在使用效果好的基础上,实现了结构灵活、能够适用不同尺寸的原料、工作效率高的技术效果,本实施例的结构包括机架,所述机架左侧和右侧分别设置有供料传送带1和送料传送带5,所述机架包括顶板21和底座23,所述顶板21和底座23之间通过支撑柱22固定,所两个所述机械手12之间设置有工作台3,述供料传送动和送料传送带5里侧的顶板21上分别固定有机械手12,在工作台3和供料传送带1设置的机械手12实现将供料传送带1上的铝箔拿起转移到工作台3上部,而工作台3和送料传送带5之间设置的机械手12将热压成型的铝板工作台3上转移到送料传送带5上,进入下一步工序,所述工作台3设置在底座23的中部,所述工作台3的上部开设有活动槽31。

20.参见图1-图3,本实施例的活动槽31内分布有出料液压缸9,所述出料液压缸9的自由端固定有支撑板8,所述出料液压缸9的数量设置有四个,所述支撑板8上部放置有限位围

板10,所述限位围板10的边沿处设置有z型固定件11,所述z型固定件11通过可拆卸的连接方式和工作台3固定在一起,所述z型固定件11和工作台3采用螺钉连接的方式固定,所述支撑板8正上方设置有热压板7,热压板7采用电热加热的方式,所述热压板7通过按压液压缸4连接在顶板21上,所述按压液压缸4的数量设置有四个,并且按压液压缸4设置有保压系统,保压系统通过辅助泵保压、蓄能器保压等方式实现,在使用过程中能够实现补压,保证按压过程中的压力,所述按压液压缸4的自由端设置有连接板6,所述连接板6通过可拆卸连接方式和热压板7连接,所述连接板6和热压板7采用螺钉连接的方式固定;所述热压板7的四个边角处设置有向下的导向杆13,所述工作台3上设置有与导向杆13对应的导向槽14,所述导向杆13能够在导向槽14内上下移动,为热压板7的升降提供导向,保证热压过程的准确性;热压板7和按压液压缸4的自由端可拆卸连接以及支撑板8和出料液压缸9的可拆卸连接方式,从而方便将热压板7和限位围板10拆卸掉,然后更换不同尺寸的热压板7和限位围板10以适用不同的铝箔原料,所述热压板7的大小和限位围板10围成的大小对应相等,位置大小对应的热压板7和限位围板10能够为压合的准确和契合性。

21.本实施例的使用原理及使用方法:在使用本装置时,首先根据加工原料铝箔的尺寸更换合适的大小的限位围板10和热压板7,然后需要不断地将铝箔叠在一起,然后定间距的放置到供料传送带1上,通过设置在工作台3和供料传送带1设置的机械手12一次性放置到限位围板10内,还可以直接将铝箔定间距放置到供料传送带1上,然后通过设置在工作台3和供料传送带1设置的机械手12实现将供料传送带1上的铝箔一个个叠放到限位围板10内,经过热压成型过程后,通过控制出料液压缸9的上升,从而将热压成型的铝板升高到限位围板10上部,从而方便工作台3和送料传送带5之间设置的机械手12将热压成型的铝板从支撑板8放置到送料传送带5上,进入下一个程序的加工,而工作台3和供料传送带1之间的机械手12继续夹取铝箔,进入到热压成型程序中,生产效率高,使用效果好。

22.除非另作定义,此处使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本技术说明书以及权利要求书中如使用“一个”或者“一”等类似词语也不必然表示数量限制。“包括”或者“包含”等类似的词语意指出现该词前面的元件或物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。

23.上文中参照优选的实施例详细描述了本实用新型的示范性实施方式,然而本领域技术人员可理解的是,在不背离本实用新型理念的前提下,可以对上述具体实施例做出多种变型和改型,且可以对本实用新型提出的各技术特征、结构进行多种组合,而不超出本实用新型的保护范围。