1.本实用新型涉及焊接设备技术领域,具体涉及一种挤压成型导电嘴。

背景技术:

2.在焊接过程中,焊丝通过导电嘴送丝,其送丝过程是连续不间断的。然而,焊接时,焊接熔池相对封闭,电弧产生的高温无法及时发散,这会导致导电嘴温度急剧升高,材质软化,硬度下降,导电嘴的耐磨性下降,这往往造成导电嘴焊丝孔椭圆热变形,造成电弧不稳,焊接不良。

3.中国实用新型专利(授权公告号cn 210908475 u)提供一种防飞溅弧焊导电嘴,在原来导电嘴的头部加工一个沉台结构,在沉台内嵌设连接一个环套,而环套由具备高熔点、高硬度的氧化铝陶瓷材料制得,其缺点是,采用镶嵌的陶瓷件影响导电嘴的导电性,又因熔池高温金属飞溅和热膨胀系数不一致,造成陶瓷件碎裂或镶嵌的耐磨件脱落等问题,容易造成焊接事故。

4.随着自动化焊接与机器人焊接技术的发展,特别是在连续焊接过程,需要一种既能保持导电性,又能保持在高温下耐磨的新型导电嘴,以适应自动化焊接与机器人焊接技术的需要。

5.因此,现有技术中亟需一种在连续焊接过程中,能保持电弧放电稳定,高温环境仍能够保持足够的硬度和耐磨性,能保障焊接过程的安全性的导电嘴。

技术实现要素:

6.本实用新型的目的是为了克服现有技术存在的不足,提供一种在连续焊接过程中,能保持电弧放电稳定,高温环境仍能够保持足够的硬度和耐磨性,能保障焊接过程的安全性的挤压成型导电嘴。

7.本实用新型是通过以下技术方案实现的:一种挤压成型导电嘴,包括导电嘴主体和耐高温耐磨铜合金的出丝芯,所述导电嘴主体的前端部设置有容置腔,所述出丝芯设置于所述容置腔内,所述导电嘴主体的前端内壁与所述出丝芯卡接配合,所述导电嘴主体的中心设置有前后贯通的主体内孔,所述出丝芯的中心设置有前后贯通的出丝芯内孔,所述主体内孔与所述出丝芯内孔相互正对,所述主体内孔的孔径与所述出丝芯内孔的孔径相等。

8.所述出丝芯为纳米氧化铝铜合金出丝芯或铍钴铜合金出丝芯。

9.所述出丝芯为圆柱状结构,所述出丝芯的前半部分为向前外径逐渐减小的渐缩段,该渐缩段的外圆周面相对于所述出丝芯的后半部分形成斜面,所述容置腔的前端内壁对应于该斜面成型有渐缩斜面,所述斜面设置有防旋转平面,所述防旋转平面与所述导电嘴主体之间形成型腔,所述导电嘴主体的前端内壁挤压填充在所述型腔中。

10.所述斜面均匀设置有1-6个所述防旋转平面,这些防旋转平面呈环形布置在所述斜面上。

11.所述导电嘴主体为紫铜导电嘴主体或铬锆铜合金导电嘴主体。

12.所述导电嘴主体的前部为向前外径逐渐缩小的主体渐缩段,所述导电嘴主体的后端部成型有螺纹连接段。

13.本实用新型的有益效果是:1、出丝芯为耐磨耐高温铜合金材质,提高导电嘴的耐磨性;2、解决现有技术采用陶瓷导电结构导电率差的问题;3、内凹型挤压结构,防止出丝芯意外脱落造成焊接事故;4、防止出丝芯在焊接过程中由于热胀冷缩导致的松动或旋转。

附图说明

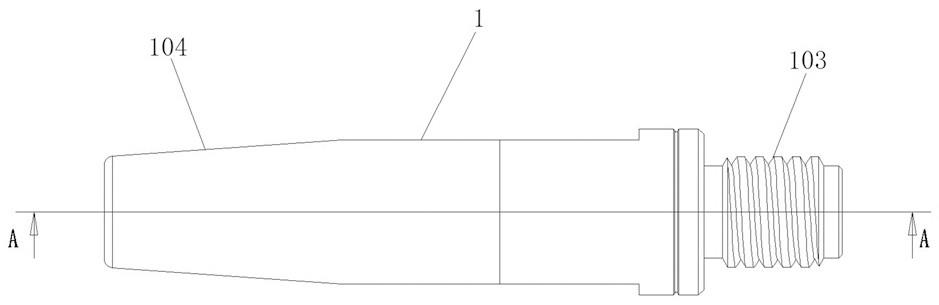

14.图1是本实用新型的侧面结构示意图;

15.图2是图1的a-a向的剖面结构示意图;

16.图3是本实用新型的立体结构示意图;

17.图4是出丝芯的侧面结构示意图;

18.图5是出丝芯的立体结构示意图。

19.在图中:1-导电嘴主体;101-型腔;102-主体内孔;103-螺纹连接段;104-主体渐缩段;2-出丝芯;201-防旋转平面;202-斜面;203-出丝芯内孔。

具体实施方式

20.以下结合附图对本实用新型作详细描述。

21.如图1-图3所示,一种挤压成型导电嘴,包括导电嘴主体1和耐高温耐磨铜合金的出丝芯2,导电嘴主体1的前端部设置有容置腔,出丝芯2设置于该容置腔内,导电嘴主体1的前端内壁与出丝芯2卡接配合,导电嘴主体1的中心设置有前后贯通的主体内孔102,出丝芯2的中心设置有前后贯通的出丝芯内孔203,主体内孔102与出丝芯内孔203相互正对,主体内孔102的孔径与出丝芯内孔203的孔径相等。

22.其中,出丝芯2为纳米氧化铝铜合金出丝芯或铍钴铜合金出丝芯。

23.参见图1-5,出丝芯2为圆柱状结构,出丝芯2的前半部分为向前外径逐渐减小的渐缩段,该渐缩段的外圆周面相对于出丝芯2的后半部分形成斜面202,容置腔的前端内壁对应于该斜面202成型有渐缩斜面,参见图2,该渐缩斜面形成负角度a,斜面202设置有防旋转平面201,防旋转平面201与导电嘴主体1之间形成型腔101,导电嘴主体1的前端内壁挤压填充在型腔101中。

24.加工时,将出丝芯2装入导电嘴主体1前端的圆柱状的容置腔内,这时导电嘴主体1与出丝芯2的前端部的型腔101之间存在间隙,利用压力机及夹具反复冷镦导电嘴主体1的前端部,通过这种挤压成型方式,使导电嘴主体1材料变形,导电嘴主体1材料均匀填充到型腔101中,使出丝芯2与导电嘴主体1紧密贴合在一起,同时导电嘴主体1均匀包覆在出丝芯2的外表面及前部斜坡,导电嘴主体1的前端内壁与出丝芯2之间形成卡接配合,可有效防止在焊接过程中,出丝芯2的旋转和脱落问题。

25.斜面202均匀设置有1-6个防旋转平面201,这些防旋转平面201呈环形布置在斜面202上。

26.导电嘴主体1为紫铜导电嘴主体1或铬锆铜合金导电嘴主体1。

27.如图1-3所示,导电嘴主体1的前部为向前外径逐渐缩小的主体渐缩段104,导电嘴

主体1的后端部成型有螺纹连接段103。

28.最后应当说明的是,以上内容仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,本领域的普通技术人员对本实用新型的技术方案进行的简单修改或者等同替换,均不脱离本实用新型技术方案的实质和范围。

技术特征:

1.一种挤压成型导电嘴,包括导电嘴主体,其特征在于:还包括耐高温耐磨铜合金的出丝芯,所述导电嘴主体的前端部设置有容置腔,所述出丝芯设置于所述容置腔内,所述导电嘴主体的前端内壁与所述出丝芯卡接配合,所述导电嘴主体的中心设置有前后贯通的主体内孔,所述出丝芯的中心设置有前后贯通的出丝芯内孔,所述主体内孔与所述出丝芯内孔相互正对,所述主体内孔的孔径与所述出丝芯内孔的孔径相等。2.根据权利要求1所述的一种挤压成型导电嘴,其特征在于:所述出丝芯为纳米氧化铝铜合金出丝芯或铍钴铜合金出丝芯。3.根据权利要求2所述的一种挤压成型导电嘴,其特征在于:所述出丝芯为圆柱状结构,所述出丝芯的前半部分为向前外径逐渐减小的渐缩段,该渐缩段的外圆周面相对于所述出丝芯的后半部分形成斜面,所述容置腔的前端内壁对应于该斜面成型有渐缩斜面,所述斜面设置有防旋转平面,所述防旋转平面与所述导电嘴主体之间形成型腔,所述导电嘴主体的前端内壁挤压填充在所述型腔中。4.根据权利要求3所述的一种挤压成型导电嘴,其特征在于:所述斜面均匀设置有1-6个所述防旋转平面,这些防旋转平面呈环形布置在所述斜面上。5.根据权利要求1所述的一种挤压成型导电嘴,其特征在于:所述导电嘴主体为紫铜导电嘴主体或铬锆铜合金导电嘴主体。6.根据权利要求5所述的一种挤压成型导电嘴,其特征在于:所述导电嘴主体的前部为向前外径逐渐缩小的主体渐缩段,所述导电嘴主体的后端部成型有螺纹连接段。

技术总结

本实用新型公开了一种挤压成型导电嘴,包括导电嘴主体和耐高温耐磨铜合金的出丝芯,所述导电嘴主体的前端部设置有容置腔,所述出丝芯设置于所述容置腔内,所述导电嘴主体的前端内壁与所述出丝芯卡接配合,所述导电嘴主体的中心设置有前后贯通的主体内孔,所述出丝芯的中心设置有前后贯通的出丝芯内孔,所述主体内孔与所述出丝芯内孔相互正对,所述主体内孔的孔径与所述出丝芯内孔的孔径相等。在连续焊接过程中,它能保持电弧放电稳定,高温环境仍能够保持足够的硬度和耐磨性,能保障焊接过程的安全性。安全性。安全性。

技术研发人员:江云超 彭茂 曾敏崧

受保护的技术使用者:上海锋神实业有限公司

技术研发日:2021.09.23

技术公布日:2022/2/11