1.本实用新型涉及变径管加工装置领域,尤其是变径管定位打标装置。

背景技术:

2.变径管在生产成型之后,需要在变径管的外壁上进行打标。但是现有的变径管打标的工作效率较低。

技术实现要素:

3.为了克服现有的变径管打标效率低的不足,本实用新型提供了变径管定位打标装置。

4.本实用新型解决其技术问题所采用的技术方案是:一种变径管定位打标装置,包括变径管定位台、变径管压紧部、压紧部开合机构、定位台旋转机构、变径管除污机构、变径管打标机构,所述变径管定位台位于变径管除污机构和变径管打标机构之间,变径管定位台安装在定位台旋转机构上,压紧部开合机构安装在变径管定位台上,压紧部开合机构上安装有两个变径管压紧部。

5.根据本实用新型的另一个实施例,进一步包括所述变径管压紧部为弧形板。

6.根据本实用新型的另一个实施例,进一步包括所述变径管压紧部的凹面上设有硅胶层。

7.根据本实用新型的另一个实施例,进一步包括所述压紧部开合机构由齿轮、齿条、齿条升降机构、连接杆组成,齿条升降机构安装在变径管定位台内,齿条升降机构上固定有两个相互对称的齿条,两个齿条分别与两个齿轮相啮合,两个齿轮分别转动连接在变径管定位台内,齿轮固定在连接杆一端,连接杆另一端固定有变径管压紧部。

8.根据本实用新型的另一个实施例,进一步包括所述齿条升降机构由单杠气缸和连接块组成,单杠气缸的缸体固定在变径管定位台内,单杠气缸的活塞杆上固定有连接块,两个齿条分别固定在连接块的左右两侧。

9.根据本实用新型的另一个实施例,进一步包括所述定位台旋转机构由旋转气缸和转盘组成,旋转气缸的输出轴固定在转盘底部,转盘上固定有变径管定位台。

10.根据本实用新型的另一个实施例,进一步包括所述变径管除污机构为除尘风机。

11.根据本实用新型的另一个实施例,进一步包括所述变径管打标机构由激光打标头和升降线性模组组成,激光打标头固定在升降线性模组的滑座上。

12.本实用新型的有益效果是,该实用新型通过变径管压紧部与压紧部开合机构将变径管压紧定位在变径管定位台上。通过定位台旋转机构来旋转变径管。通过变径管除污机构去除污物。通过变径管打标机构给变径管打标。本申请提高了变径管打标效率。

附图说明

13.下面结合附图和实施例对本实用新型进一步说明。

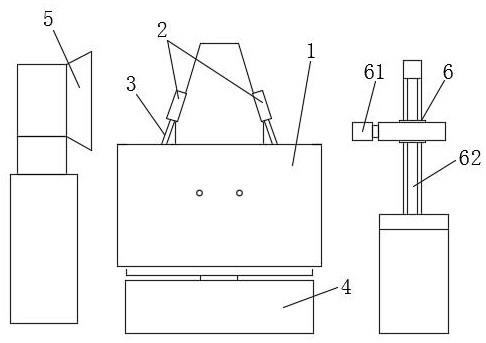

14.图1是本实用新型的结构示意图;

15.图2是本实用新型的压紧部开合机构的结构示意图;

16.图中1. 变径管定位台,2. 变径管压紧部,3. 压紧部开合机构,4. 定位台旋转机构,5. 变径管除污机构,6. 变径管打标机构,31. 齿轮,32. 齿条,33. 齿条升降机构,34. 连接杆,61. 激光打标头,62. 升降线性模组。

具体实施方式

17.图1是本实用新型的结构示意图;图2是本实用新型的压紧部开合机构的结构示意图。

18.如附图1所示,一种变径管定位打标装置,包括变径管定位台1、变径管压紧部2、压紧部开合机构3、定位台旋转机构4、变径管除污机构5、变径管打标机构6,所述变径管定位台1位于变径管除污机构5和变径管打标机构6之间,变径管定位台1安装在定位台旋转机构4上,压紧部开合机构3安装在变径管定位台1上,压紧部开合机构3上安装有两个变径管压紧部2。

19.变径管压紧部2为弧形板。

20.变径管压紧部2的凹面上设有硅胶层。

21.如附图2所示,压紧部开合机构3由齿轮31、齿条32、齿条升降机构33、连接杆34组成,齿条升降机构33安装在变径管定位台1内,齿条升降机构33上固定有两个相互对称的齿条32,两个齿条32分别与两个齿轮31相啮合,两个齿轮31分别转动连接在变径管定位台1内,齿轮31固定在连接杆34一端,连接杆34另一端固定有变径管压紧部2。

22.齿条升降机构33由单杠气缸和连接块组成,单杠气缸的缸体固定在变径管定位台1内,单杠气缸的活塞杆上固定有连接块,两个齿条32分别固定在连接块的左右两侧。

23.压紧部开合机构3的工作方式为,齿条升降机构33驱使齿条32上下移动,齿条32会驱使与之啮合的齿轮31旋转。旋转的齿轮31会带动连接杆34来回摆动。连接杆34上的变径管压紧部2压紧贴合在变径管上之后,就可以将变径管定位在变径管定位台1上。

24.定位台旋转机构4由旋转气缸和转盘组成,旋转气缸的输出轴固定在转盘底部,转盘上固定有变径管定位台1。

25.变径管除污机构5为除尘风机。

26.变径管打标机构6由激光打标头61和升降线性模组62组成,激光打标头61固定在升降线性模组62的滑座上。

27.升降线性模组62可以驱使激光打标头61上下直线移动。

28.本申请的工作方式为,首先将变径管放置在变径管定位台1上,然后压紧部开合机构3驱使两个变径管压紧部2将变径管压紧在变径管定位台1上。接着定位台旋转机构4驱使变径管定位台1及变径管旋转。在旋转的过程中,变径管除污机构5吹除变径管外壁上的污物。最后变径管打标机构6对变径管外壁进行打标。

技术特征:

1.一种变径管定位打标装置,其特征是,包括变径管定位台(1)、变径管压紧部(2)、压紧部开合机构(3)、定位台旋转机构(4)、变径管除污机构(5)、变径管打标机构(6),所述变径管定位台(1)位于变径管除污机构(5)和变径管打标机构(6)之间,变径管定位台(1)安装在定位台旋转机构(4)上,压紧部开合机构(3)安装在变径管定位台(1)上,压紧部开合机构(3)上安装有两个变径管压紧部(2)。2.根据权利要求1所述的变径管定位打标装置,其特征是,所述变径管压紧部(2)为弧形板。3.根据权利要求2所述的变径管定位打标装置,其特征是,所述变径管压紧部(2)的凹面上设有硅胶层。4.根据权利要求1所述的变径管定位打标装置,其特征是,所述压紧部开合机构(3)由齿轮(31)、齿条(32)、齿条升降机构(33)、连接杆(34)组成,齿条升降机构(33)安装在变径管定位台(1)内,齿条升降机构(33)上固定有两个相互对称的齿条(32),两个齿条(32)分别与两个齿轮(31)相啮合,两个齿轮(31)分别转动连接在变径管定位台(1)内,齿轮(31)固定在连接杆(34)一端,连接杆(34)另一端固定有变径管压紧部(2)。5.根据权利要求4所述的变径管定位打标装置,其特征是,所述齿条升降机构(33)由单杠气缸和连接块组成,单杠气缸的缸体固定在变径管定位台(1)内,单杠气缸的活塞杆上固定有连接块,两个齿条(32)分别固定在连接块的左右两侧。6.根据权利要求1所述的变径管定位打标装置,其特征是,所述定位台旋转机构(4)由旋转气缸和转盘组成,旋转气缸的输出轴固定在转盘底部,转盘上固定有变径管定位台(1)。7.根据权利要求1所述的变径管定位打标装置,其特征是,所述变径管除污机构(5)为除尘风机。8.根据权利要求1所述的变径管定位打标装置,其特征是,所述变径管打标机构(6)由激光打标头(61)和升降线性模组(62)组成,激光打标头(61)固定在升降线性模组(62)的滑座上。

技术总结

本实用新型涉及变径管加工装置领域,尤其是变径管定位打标装置。该装置包括变径管定位台、变径管压紧部、压紧部开合机构、定位台旋转机构、变径管除污机构、变径管打标机构,所述变径管定位台位于变径管除污机构和变径管打标机构之间,变径管定位台安装在定位台旋转机构上,压紧部开合机构安装在变径管定位台上,压紧部开合机构上安装有两个变径管压紧部。该实用新型通过变径管压紧部与压紧部开合机构将变径管压紧定位在变径管定位台上。通过定位台旋转机构来旋转变径管。通过变径管除污机构去除污物。通过变径管打标机构给变径管打标。本申请提高了变径管打标效率。申请提高了变径管打标效率。申请提高了变径管打标效率。

技术研发人员:薛志成

受保护的技术使用者:常州能建电力辅机有限公司

技术研发日:2021.08.31

技术公布日:2022/2/11