1.本实用新型涉及金属结构件加工技术领域,更具体地说,本实用新型涉及一种金属结构件加工用的冲压装置。

背景技术:

2.金属结构件是指采用金属材料制成的,具有一定形状,并能够承受载荷的实体,如:经过吊装、拼砌和安装就能构成桥梁和构造物实体的各种钢筋混泥土的结构物件砌块、水泥管块建筑物的水泥预制板和支柱、机器的底座、电器产品的外壳及内部的支架、飞机内部的骨架、家具的框架等等。

3.金属结构件大多采用冲压成型技术进行生产制造,但现有的金属结构件加工用的冲压装置在冲制金属结构件时,会产生较大的机械噪声,造成了噪声污染,降低了冲压装置的环保性。

技术实现要素:

4.为了克服现有技术的上述缺陷,本实用新型的实施例提供一种金属结构件加工用的冲压装置,以解决现有的金属结构件加工用的冲压装置在冲制金属结构件时,会产生较大的机械噪声,造成噪声污染的问题。

5.为解决上述技术问题,本实用新型提供如下技术方案:一种金属结构件加工用的冲压装置,包括冲压基座,所述冲压基座的底部固定安装有缓冲垫块,所述冲压基座的顶部固定安装有冲压机壳,所述冲压机壳内腔的顶部固定安装有冲压机组,所述冲压机组的底端固定安装有冲压模座,所述冲压机壳内腔的底面固定安装有承压支柱,所述承压支柱的顶部可拆卸安装有承压模具。

6.优选地,所述冲压机壳包括柜式机壳,所述柜式机壳的正面敞口活动安装有两扇左右对称设置的隔音柜门,所述隔音柜门是由铝合金框架配合双层真空钢化玻璃制作而成。

7.优选地,所述柜式机壳的内壁粘接有降噪板,所述降噪板是由隔音毡配合隔音毡制作而成,所述柜式机壳的顶部开设有两个并排分布的冲压机孔。

8.优选地,所述冲压机组的数量为两个,两个所述冲压机组分别通过两个所述冲压机孔固定安装于所述柜式机壳内腔的顶部,所述冲压模座通过两个所述冲压机组活动安装于所述柜式机壳的内腔。

9.优选地,所述冲压模座包括模具安装座,所述模具安装座底面的边缘处固定安装有缓冲胶框,所述缓冲胶框采用高弹性橡胶制作而成。

10.优选地,所述承压支柱的数量为若干个,若干个所述承压支柱并排等距分布于所述冲压机壳内腔的底面,所述承压模具通过若干个所述承压支柱可拆卸安装于所述模具安装座的底部。

11.优选地,所述模具安装座底面的中部设有模具安装卡位,所述缓冲胶框的底端面

通过所述模具安装座与所述承压模具的上表面相贴合。

12.本实用新型的技术效果和优点:

13.上述方案中,所述冲压模座通过两个冲压机组活动安装于柜式机壳的内腔,在装置工作过程中,利用两扇左右对称设置的隔音柜门把冲压机组和冲压模座以及承压模具封装于柜式机壳的内腔,通过柜式机壳内壁粘接的降噪板,能够有效的降低金属结构件在冲制过程中产生的噪声污染,提高了装置的环保性;所述模具安装座底面的中部设有模具安装卡位,与承压模具配套的冲压模具通过模具安装座底面中部的模具安装卡位可拆卸安装于缓冲胶框的内部,在冲压机组带动模具安装座及其底部的冲压模具向下平移冲压承压模具顶面的加工物料时,缓冲胶框的底端面贴合于承压模具的上表面构成一个密封罩体,从而进一步降低了结构件冲制产生的噪声污染,提高了装置的环保性。

附图说明

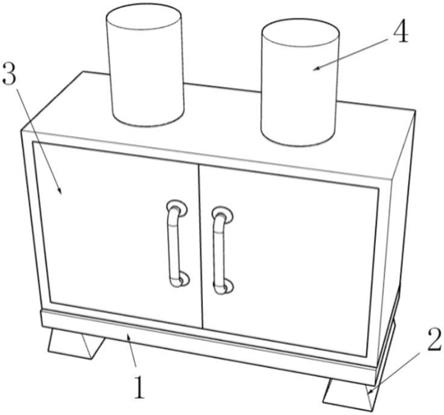

14.图1为本实用新型的整体结构示意图;

15.图2为本实用新型冲压机壳的内部结构示意图;

16.图3为本实用新型的冲压机壳结构示意图;

17.图4为本实用新型的承压模具结构示意图;

18.图5为本实用新型的冲压模座结构示意图。

19.附图标记为:1、冲压基座;2、缓冲垫块;3、冲压机壳;4、冲压机组;5、冲压模座;6、承压支柱;7、承压模具;31、柜式机壳;32、隔音柜门;33、降噪板;34、冲压机孔;51、模具安装座;52、缓冲胶框。

具体实施方式

20.为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

21.如附图1至附图5,本实用新型的实施例提供一种金属结构件加工用的冲压装置,包括冲压基座1,冲压基座1的底部固定安装有缓冲垫块2,冲压基座1的顶部固定安装有冲压机壳3,冲压机壳3内腔的顶部固定安装有冲压机组4,冲压机组4的底端固定安装有冲压模座5,冲压机壳3内腔的底面固定安装有承压支柱6,承压支柱6的顶部可拆卸安装有承压模具7。

22.如附图2和附图3,冲压机壳3包括柜式机壳31,柜式机壳31的正面敞口活动安装有两扇左右对称设置的隔音柜门32,隔音柜门32是由铝合金框架配合双层真空钢化玻璃制作而成;柜式机壳31的内壁粘接有降噪板33,降噪板33是由隔音毡配合隔音毡制作而成,柜式机壳31的顶部开设有两个并排分布的冲压机孔34;冲压机组4的数量为两个,两个冲压机组4分别通过两个冲压机孔34固定安装于柜式机壳31内腔的顶部,冲压模座5通过两个冲压机组4活动安装于柜式机壳31的内腔。

23.具体的,冲压模座5通过两个冲压机组4活动安装于柜式机壳31的内腔,在装置工作过程中,利用两扇左右对称设置的隔音柜门32把冲压机组4和冲压模座5以及承压模具7封装于柜式机壳31的内腔,通过柜式机壳31内壁粘接的降噪板33,能够有效的降低金属结构件在冲制过程中产生的噪声污染,提高了装置的环保性。

24.如附图4和附图5,冲压模座5包括模具安装座51,模具安装座51底面的边缘处固定安装有缓冲胶框52,缓冲胶框52采用高弹性橡胶制作而成;承压支柱6的数量为若干个,若干个承压支柱6并排等距分布于冲压机壳3内腔的底面,承压模具7通过若干个承压支柱6可拆卸安装于模具安装座51的底部;模具安装座51底面的中部设有模具安装卡位,缓冲胶框52的底端面通过模具安装座51与承压模具7的上表面相贴合。

25.具体的,模具安装座51底面的中部设有模具安装卡位,与承压模具7配套的冲压模具通过模具安装座51底面中部的模具安装卡位可拆卸安装于缓冲胶框52的内部,在冲压机组4带动模具安装座51及其底部的冲压模具向下平移冲压承压模具7顶面的加工物料时,缓冲胶框52的底端面贴合于承压模具7的上表面构成一个密封罩体,从而进一步降低了结构件冲制产生的噪声污染,提高了装置的环保性。

26.本实用新型的工作过程如下:

27.冲压模座5通过两个冲压机组4活动安装于柜式机壳31的内腔,在装置工作过程中,利用两扇左右对称设置的隔音柜门32把冲压机组4和冲压模座5以及承压模具7封装于柜式机壳31的内腔,通过柜式机壳31内壁粘接的降噪板33,能够有效的降低金属结构件在冲制过程中产生的噪声污染,提高了装置的环保性;

28.模具安装座51底面的中部设有模具安装卡位,与承压模具7配套的冲压模具通过模具安装座51底面中部的模具安装卡位可拆卸安装于缓冲胶框52的内部,在冲压机组4带动模具安装座51及其底部的冲压模具向下平移冲压承压模具7顶面的加工物料时,缓冲胶框52的底端面贴合于承压模具7的上表面构成一个密封罩体,从而进一步降低了结构件冲制产生的噪声污染,提高了装置的环保性。

29.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

30.其次:本实用新型公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本实用新型同一实施例及不同实施例可以相互组合;

31.最后:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。