1.本实用新型涉及剪切设备技术领域,具体为一种用于精轧异形钢生产的具有测量功能的剪切装置。

背景技术:

2.异形钢是复杂和异型断面型钢的简称,属于型钢的一种,并区别于简单断面型钢的叫法。异形钢在生产的时候,通常需要根据不同行业所需的长度对异形钢进行剪切,因此亟需一种剪切装置来满足市场的需求。

3.例如专利号为cn210099068u的专利,公开了一种钢材剪切装置,包括工作台和其上的剪切轮,所述工作台的上表面滑动设有滑板,所述工作台的下方设有支撑其的支撑腿,所述支撑腿上设有支撑杆,所述支撑板远离连接支撑腿的一端设有齿轮,所述滑板的底部设有与齿轮相配合运动的齿槽,所述工作台的一侧设有支撑块,所述支撑块上设有支撑柱,所述支撑柱上设有支撑板,所述支撑柱上设有防护罩,所述防护罩内设有可转动的剪切轮,所述剪切轮中心设有从动轮,所述支撑板上设有电机,所述电机的驱动轴与从动轮之间皮带传动连接。本实用新型与现有技术相比优点在于:提供一种增大切割力剪切效率高钢材自动送料提高了安全性结构简单、设计合理的钢材剪切装置。

4.现有的剪切装置在使用的时候,缺少自动下料的机构,当剪切装置将异形钢切割完成后,切割后的异形钢大多需要人工将切割加工平台上取下,步骤琐碎,操作麻烦,不仅消耗操作人员较多的体力,同时还降低了对异形钢的切割效率。

技术实现要素:

5.本实用新型的目的在于提供一种用于精轧异形钢生产的具有测量功能的剪切装置,以解决上述背景技术中提出的现有的剪切装置在使用的时候,缺少自动下料的机构,当剪切装置将异形钢切割完成后,切割后的异形钢大多需要人工将切割加工平台上取下,步骤琐碎,操作麻烦的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种用于精轧异形钢生产的具有测量功能的剪切装置,包括操作台;所述操作台包括:导框,导框设置于操作台的顶部前侧,且导框的左右两侧均开设有一处滑槽;滑板,滑板滑动安装于导框上的滑槽内,且滑板的底部设置有一处切刀;所述操作台的顶部中间处设置有一处测量尺板,且操作台的左侧开设有一处侧槽;所述导框的顶部设置有一处气缸,且气缸的底端与滑板的顶部相连接;所述操作台的顶部右侧开设有一处竖槽,这一处竖槽的左侧开设有一处横槽,此横槽内通过弹簧安装有一处横向导块,且竖槽内滑动安装有一处竖向导块,而且操作台的顶部左侧开设有一处导槽,此导槽内滑动安装有一处安装滑块。

7.优选的,所述横向导块包括:推盘,推盘为圆盘形结构,且推盘设置于横向导块的顶部右侧;安装板,安装板为t形结构,且安装板设置于横向导块的顶部左侧。

8.优选的,所述安装滑块包括:竖板,竖板设置于安装滑块的顶部左侧;挡板,挡板为

圆盘形结构,且挡板安装于竖板的右侧顶部。

9.优选的,所述侧槽包括:斜板,五处斜板转动安装于侧槽的右侧壁上;爪板,爪板为弧形结构,且爪板通过轴承安装于五处斜板的另一端。

10.优选的,所述测量尺板包括:卡合齿槽,一排卡合齿槽呈等距离间隔排列开设于测量尺板的左侧,且一排卡合齿槽为梯形结构。

11.优选的,所述安装滑块还包括:拉杆,拉杆为t形结构,且拉杆滑插安装于竖板上;卡合齿块,卡合齿块设置于拉杆的右端;方板,方板设置于拉杆的中间段上,且方板的左侧与竖板的右侧之间设置有一处弹簧。

12.优选的,所述竖向导块包括:顶板,顶板为直角三角形结构,且顶板设置于竖向导块的顶部后侧;连杆,连杆转动安装于竖向导块的顶部前侧,且连杆的另一端通过轴承与滑板的右侧相连接。

13.优选的,所述横向导块还包括:内杆,五处内杆由前向后等距离间隔排列设置于安装板的左侧顶部;推板,五处推板为弧形结构,且五处推板分别设置于五处内杆的左端。

14.与现有技术相比,本实用新型的有益效果是:

15.1、本实用设置有推板,当滑板上升时,滑板向上牵扯连杆的一端,使连杆的另一端向竖槽的前端牵扯竖向导块,从而使竖向导块带动顶板向前移动,此时利用顶板直角三角形的结构向左侧顶推推盘,使推盘带动安装板以及五处推板向左侧移动,从而使五处推板将剪切下来的异形钢推到侧槽的内部,此时异形钢沿五处斜板通过惯性滑落至爪板的内部,使其对剪切后的异形钢进行临时存储,进而完成自动将剪切好的异形钢从操作台上取下,减少人工取下的步骤,节省操作人员更多的体力。

16.2、本实用通过滑板、竖向导块、顶板、连杆、横向导块、推盘、安装板、五处内杆以及五处推板配合完成联动,实现在滑板带动切刀对异形钢剪切完成后上升的时候,使五处推板快速的将剪切下来的异形钢从操作台上推下,相较于人工将剪切下的异形钢从操作台上取下的时间,提升了工作效率。

附图说明

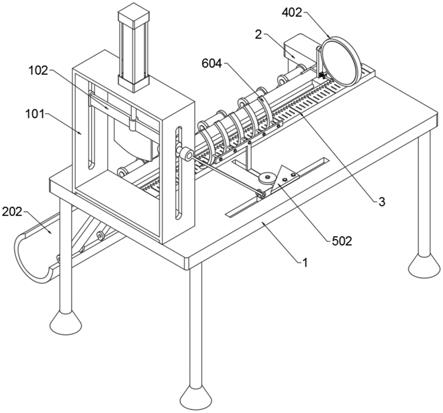

17.图1为本实用新型结构示意图;

18.图2为本实用新型左侧结构示意图;

19.图3为本实用新型测量尺板及卡合齿槽结构示意图;

20.图4为本实用新型安装滑块及挡板结构示意图;

21.图5为本实用新型竖向导块及连杆结构示意图;

22.图6为本实用新型横向导块及推板结构示意图;

23.图中:1、操作台;101、导框;102、滑板;2、侧槽;201、斜板;202、爪板;3、测量尺板;301、卡合齿槽;4、安装滑块;401、竖板;402、挡板;403、拉杆;404、卡合齿块;405、方板;5、竖向导块;501、顶板;502、连杆;6、横向导块;601、推盘;602、安装板;603、内杆;604、推板。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的

实施例。

25.请参阅图1至图6,本实用新型提供的一种实施例:一种用于精轧异形钢生产的具有测量功能的剪切装置,包括操作台1;操作台1包括:导框101,导框101设置于操作台1的顶部前侧,且导框101的左右两侧均开设有一处滑槽;滑板102,滑板102滑动安装于导框101上的滑槽内,且滑板102的底部设置有一处切刀;操作台1的顶部中间处设置有一处测量尺板3,且操作台1的左侧开设有一处侧槽2;侧槽2包括:斜板201,五处斜板201转动安装于侧槽2的右侧壁上;爪板202,爪板202为弧形结构,且爪板202通过轴承安装于五处斜板201的另一端,当剪切完成后的异形钢被五处推板604顶推至侧槽2内的时候,异形钢沿五处斜板201通过惯性滑落至爪板202的内部,从而对剪切后的异形钢进行临时存储;导框101的顶部设置有一处气缸,且气缸的底端与滑板102的顶部相连接;操作台1的顶部右侧开设有一处竖槽,这一处竖槽的左侧开设有一处横槽,此横槽内通过弹簧安装有一处横向导块6,且竖槽内滑动安装有一处竖向导块5,而且操作台1的顶部左侧开设有一处导槽,此导槽内滑动安装有一处安装滑块4;安装滑块4包括:竖板401,竖板401设置于安装滑块4的顶部左侧;挡板402,挡板402为圆盘形结构,且挡板402安装于竖板401的右侧顶部,通过沿导槽滑动安装滑块4,从而使安装滑块4带动挡板402移动,进而使其可根据所需剪切的异形钢长度调节所在位置,且通过将异形钢的一端抵靠于挡板402的前侧,使其固定住异形钢的一端,防止在剪切异形钢的时候,异形钢向后侧攒动,致使剪切完成后的异形钢的长度不精确。

26.进一步,测量尺板3包括:卡合齿槽301,一排卡合齿槽301呈等距离间隔排列开设于测量尺板3的左侧,且一排卡合齿槽301为梯形结构,通过测量尺板3可对需切割的异形钢长度进行测量。

27.进一步,安装滑块4还包括:拉杆403,拉杆403为t形结构,且拉杆403滑插安装于竖板401上;卡合齿块404,卡合齿块404设置于拉杆403的右端;方板405,方板405设置于拉杆403的中间段上,且方板405的左侧与竖板401的右侧之间设置有一处弹簧,当安装滑块4沿导槽滑动到合适位置时,通过弹簧向右顶推方板405,使其在弹簧的作用下带动拉杆403和卡合齿块404向右侧移动,使其卡合进入到对应的卡合齿槽301内,进而将安装滑块4固定在合适的位置。

28.进一步,竖向导块5包括:顶板501,顶板501为直角三角形结构,且顶板501设置于竖向导块5的顶部后侧;连杆502,连杆502转动安装于竖向导块5的顶部前侧,且连杆502的另一端通过轴承与滑板102的右侧相连接,当滑板102上升时,滑板102向上牵扯连杆502的一端,使连杆502的另一端向竖槽的前端牵扯竖向导块5,从而使竖向导块5带动顶板501向前移动。

29.进一步,横向导块6包括:推盘601,推盘601为圆盘形结构,且推盘601设置于横向导块6的顶部右侧;安装板602,安装板602为t形结构,且安装板602设置于横向导块6的顶部左侧,当顶板501跟随竖向导块5沿竖槽向前移动到一定位置时,利用顶板501直角三角形的结构向左侧顶推推盘601,使推盘601带动安装板602以及五处推板604向左侧移动。

30.进一步,横向导块6还包括:内杆603,五处内杆603由前向后等距离间隔排列设置于安装板602的左侧顶部;推板604,五处推板604为弧形结构,且五处推板604分别设置于五处内杆603的左端,当五处推板604跟随横向导块6向横槽的左端移动到一定位置时,五处推板604将剪切下来的异形钢推到侧槽2的内部。

31.工作原理:使用时,首先以测量尺板3为长度参照物沿导槽滑动安装滑块4,使安装滑块4带动挡板402移动,使挡板402根据所需剪切的异形钢长度调节所在位置,而当安装滑块4沿导槽滑动到合适位置时,通过弹簧向右顶推方板405,使其在弹簧的作用下带动拉杆403和卡合齿块404向右侧移动,使其卡合进入到对应的卡合齿槽301内,进而将安装滑块4和挡板402固定在合适的位置,再将异形钢穿过导框101,使异形钢的一端抵靠于挡板402的前侧,使其固定住异形钢的一端,防止在剪切异形钢的时候,异形钢向后侧攒动,致使剪切完成后的异形钢的长度不精确,此时通过气缸向下顶推滑板102以及切刀,使切刀将异形钢剪切下来,自此完成剪切工作;

32.切割完成后,通过气缸带动滑板102以及切刀上升,上升过程中,滑板102向上牵扯连杆502的一端,使连杆502的另一端向竖槽的前端牵扯竖向导块5,从而使竖向导块5带动顶板501向前移动,此时利用顶板501直角三角形的结构向左侧顶推推盘601,使推盘601带动安装板602以及五处推板604向左侧移动,从而使五处推板604将剪切下来的异形钢推到侧槽2的内部,此时异形钢沿五处斜板201通过惯性滑落至爪板202的内部,使其对剪切后的异形钢进行临时存储,自此完成下料工作。

33.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。