1.本实用新型属于铣床技术领域,具体为一种加工中心用刀具防撞装置。

背景技术:

2.铣床(milling machine)主要指用铣刀对工件多种表面进行加工的机床。通常铣刀以旋转运动为主运动,工件和铣刀的移动为进给运动。它可以加工平面、沟槽,也可以加工各种曲面、齿轮等。

3.铣床是用铣刀对工件进行铣削加工的机床。铣床除能铣削平面、沟槽、轮齿、螺纹和花键轴外,还能加工比较复杂的型面,效率较刨床高,在机械制造和修理部门得到广泛应用,后续为了便于自动控制铣床,常见采用的plc控制器控制电机电路启闭的方式来控制驱动设备是否运转。

4.即使采用plc控制器铣床在对工件进行加工,铣刀存在磨损或反复切换不同的铣刀,加大了工件尺寸误差,或者多组铣刀加工发生碰撞,常常会出现铣刀冲击力过大,对铣刀造成损伤,而溅射的金属碎片对工作人员造成伤害,降低了铣刀的使用寿命,且工人安全的得不到保障,并且,在现有的公开专利申请号为“cn201921004534.6”公开的一种铣床刀防撞装置中,其中,铣刀的一侧安装有缓冲弹簧,缓冲弹簧的下端与铣床加工部件接触,只能在对于铣刀下端受到撞击缓解竖直方向的作用力,对于环绕铣刀的环面遭受的碰撞无法缓冲,则无法保护铣刀本体。

技术实现要素:

5.本实用新型的目的在于提供一种加工中心用刀具防撞装置,解决缺少铣刀缓冲的装置所造成铣刀冲击力过大发生损坏或碎片溅射的问题。

6.本实用新型采用的技术方案如下:

7.一种加工中心用刀具防撞装置,包括刀柄以及安装在刀柄上的铣刀,在所述刀柄上套设有对其下端以及环周面实现缓冲功能的缓冲套筒组件。

8.作为一种优选地方案,所述缓冲套筒组件包括外套筒和内套筒,所述内套筒与铣刀套接,所述外套筒套设在内套筒,所述内套筒和外套筒之间设置有弹簧,所述弹簧包括竖弹簧和径向弹簧,竖弹簧位于内套筒内套筒和外套筒之间,且内套筒的底面,径向弹簧位于内套筒外壁的环周面上。

9.所述缓冲套筒组件内设置有压力传感器,压力传感器位于在内套筒与外套筒之间,且连接在内套筒的外壁上;所述压力传感器用于检测外套筒在内套筒上滑动冲撞压力传感器所产生的报警信号,所述压力传感器与所述加工中心的plc控制器信号连接,所述压力传感器的差压信号通过压力传感器信号输出端传输至plc控制器的信号输入端。

10.作为一种优选地方案,所述外套筒的顶端设置有内翻沿,在竖弹簧处于压缩状态下内套筒顶端抵靠在外套筒的内翻沿下侧。

11.作为一种优选地方案,所述压力传感器至少设置两个,且沿内套筒的周向等分间

距分布。

12.作为一种优选地方案,,在所述外套筒的纵截面形状为倒梯形。

13.作为一种优选地方案,,所述内套筒与外套筒之间的最小间距小于压力传感器最大长度,且所述内套筒与外套筒之间的最大间距大于压力传感器最大长度。

14.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

15.1.为了解决缺少铣刀缓冲的装置所造成铣刀冲击力过大,发生损坏或碎片溅射缺陷,在铣刀上设计缓冲套筒组件,对于多组铣刀发生碰撞时,挤压缓冲套筒组件的压力传感器,压力传感器产生电位差压信号传输至plc控制器,由plc控制器控制电机电路启闭的方式来控制驱动设备停止转动,起到保护铣刀的作用,消除铣刀碰撞的产生铣刀冲击力过大对铣刀造成损伤、还防止了铣刀的金属碎片溅射对工作人员造成伤害,提高设备的安全性。

16.2.沿内套筒的轴心周向分间距分布的多个压力传感器,增大了压力传感器的接触面积,更利于压力传感器,实现缓冲套筒组件受不同方向的碰撞均能触发压力传感器。

17.3.为了实现内套筒和外套筒碰撞后的自动复位设计弹簧,且设计呈倒梯形的外套筒沿着内套筒向上活动则外套筒的横截面积越小,还能起着限位的作用。

18.4.为了确保外套筒不会脱离内套筒,外套筒的边沿向轴心凸起,为了确保外套筒抵靠内套筒上时,外套筒内壁触碰压力传感器,限定内套筒与外套筒之间的最小间距小于压力传感器最大长度。

附图说明

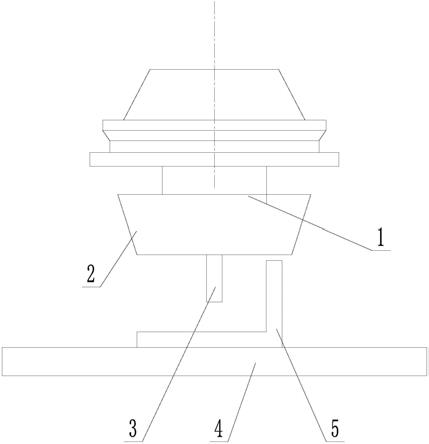

19.图1是本实用新型的整体结构示意图;

20.图2是本实用新型的缓冲套筒组件剖面图;

21.图3是本实用新型的缓冲套筒组件剖面图;

22.图中标记:1.刀柄;2.缓冲套筒组件;21.内套筒;22.外套筒;3.铣刀;4.工作台;5.工件;6.弹簧;7.压力传感器。

具体实施方式

23.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

24.实施例1:

25.如图1所示,一种加工中心用刀具防撞装置,括刀柄1以及安装在刀柄1上的铣刀3,在刀柄1上套设有对其下端以及环周面实现缓冲功能的缓冲套筒组件2。

26.上述结构中,缓冲套筒组件2内设置有压力传感器7,压力传感器7位于在内套筒21与外套筒22之间,且连接在内套筒21的外壁上;压力传感器7用于检测外套筒22在内套筒21上滑动冲撞压力传感器7所产生的报警信号,压力传感器7与加工中心的plc控制器信号连接,压力传感器7的差压信号通过压力传感器7信号输出端传输至plc控制器的信号输入端,解决缺少铣刀缓冲的装置所造成铣刀冲击力过大发生损坏或碎片溅射的问题,在铣刀3上设计缓冲套筒组件2,对于多组铣刀3发生碰撞时,挤压缓冲套筒组件2的压力传感器7,压力传感器7此时产生电位差压信号,压力传感器7的差压信号通过压力传感器7信号输出端传

输至plc控制器的信号输入端,再有plc控制器控制电机电路启闭的方式来控制驱动设备停止转动,起到保护铣刀的作用,消除铣刀3碰撞的产生铣刀3冲击力过大对铣刀造成损伤、还防止了铣刀3溅射的金属碎片对工作人员造成伤害,提高设备的安全性。

27.如图2和图3所示,缓冲套筒组件2包括外套筒22和内套筒21,内套筒21与铣刀3套接,外套筒22套设在内套筒21,内套筒21和外套筒22之间设置有弹簧6,弹簧6包括竖弹簧和径向弹簧,竖弹簧位于内套筒21内套筒21和外套筒22之间,且内套筒21的底面,径向弹簧位于内套筒21外壁的环周面上,设置缓冲套筒组件2分为内套筒21和外套筒22,内套筒21连接在铣刀3上,外套筒22套接在内套筒21上,外套筒22在内套筒21体表上下滑动,为了实现内套筒21和外套筒22碰撞后的自动复位,因此设计弹簧6,当缓冲套筒组件2遭受不同方向的碰撞作用力下压迫弹簧6,外力消失时,在弹簧6的作用力下内套筒21回到初始位置,其次弹簧6提供支撑作用。

28.如图2和图3所示,缓冲套筒组件2内设置有压力传感器7,压力传感器7位于在内套筒21与外套筒22之间,且连接在内套筒21的外壁上;压力传感器7与加工中心的plc控制器信号连接,压力传感器7用于检测铣刀3冲撞的差压信号,压力传感器7的差压信号通过压力传感器7信号输出端传输至plc控制器的信号输入端,外套筒22在内套筒21体表上下滑动,并在滑动的过程中外套筒22内壁与压力传感器7接触,进而触发压力传感器7,其中,压力传感器7可采用触发式传感器,压力传感器7至少设置两个,且沿内套筒21的周向等分间距分布,且沿内套筒21的周向分间距分布,增大了压力传感器7的接触面积,更利于压力传感器7,实现缓冲套筒组件2遭受不同方向的碰撞作用力均能触发压力传感器7。

29.如图2所示,外套筒22的顶端设置有内翻沿,在竖弹簧处于压缩状态下内套筒21顶端抵靠在外套筒22的内翻沿下侧,更好的触碰位于内套筒21和外套筒22之间的压力传感器7,其次,呈倒梯形的外套筒22沿着内套筒21向上活动,外套筒22的横截面积越小,还能起着限位的作用。

30.如图2所示,为了确保外套筒22不会脱离内套筒21,在外套筒22的纵截面形状为倒梯形,如图2所示,为了确保外套筒22抵靠内套筒21上时,外套筒22内壁触碰压力传感器7,内套筒21与外套筒22之间的最小间距小于压力传感器7最大长度,且内套筒21与外套筒22之间的最大间距大于压力传感器7最大长度。

31.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。